La température finale de frittage est le paramètre le plus critique qui détermine le succès ou l'échec du processus. Elle régit les changements au niveau atomique qui transforment un compact de poudre meuble en un composant dense et fonctionnel. La température correcte crée une pièce solide et précise, tandis que la mauvaise température peut entraîner un composant soit trop poreux et faible, soit fondu et déformé.

Le frittage est un exercice d'équilibre thermique. La température finale doit être suffisamment élevée pour favoriser la diffusion atomique et la densification, mais suffisamment basse pour éviter les effets destructeurs de la croissance excessive des grains, de l'affaissement ou de la fusion. Cette plage de température optimale, ou « fenêtre de frittage », est unique à chaque système de matériaux.

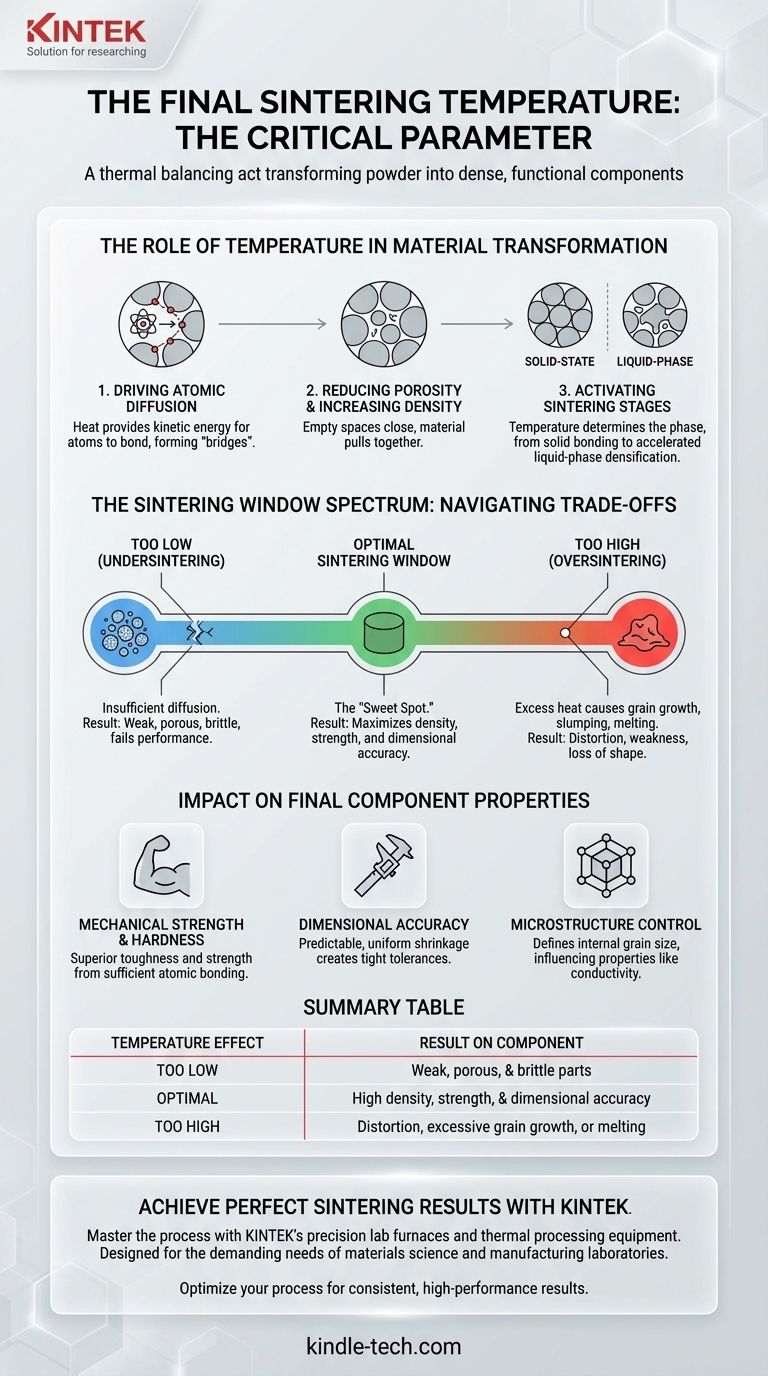

Le rôle de la température dans la transformation des matériaux

Le but principal de la chaleur dans le frittage est de fournir l'énergie nécessaire pour lier définitivement les particules individuelles entre elles. Il ne s'agit pas d'un simple processus de fusion, mais d'une série complexe de mécanismes activés par la température.

Favoriser la diffusion atomique

La chaleur confère aux atomes l'énergie cinétique nécessaire pour se déplacer. Pendant le frittage, les atomes migrent à travers les frontières des particules de poudre adjacentes, construisant ainsi des « ponts » entre elles. Ce processus, connu sous le nom de diffusion atomique, est ce qui fusionne les particules en une masse solide.

Réduire la porosité et augmenter la densité

À mesure que la diffusion se produit, les espaces vides, ou pores, entre les particules de poudre commencent à se rétrécir et à se fermer. Le matériau se contracte au niveau microscopique. Plus la température est élevée, plus cette diffusion et cette densification se produisent rapidement, conduisant à une pièce finale plus solide.

Activer les étapes du frittage

Pour de nombreux systèmes de matériaux, la température détermine la phase du processus. À des températures plus basses, le frittage à l'état solide se produit, où les particules se lient sans formation de liquide. Si la température est élevée au-dessus de la température eutectique — la température la plus basse à laquelle un liquide peut se former — le processus passe au frittage en phase liquide. Cette phase liquide peut accélérer considérablement la densification.

Comprendre les compromis : le spectre des températures

Choisir la température finale de frittage ne consiste pas simplement à choisir la valeur la plus élevée possible. Cela implique de naviguer dans un spectre de risques pour trouver l'équilibre optimal pour le résultat souhaité.

Le risque de sous-frittage (trop bas)

Si la température est trop basse, la diffusion atomique sera insuffisante. Les liaisons entre les particules seront faibles et une quantité importante de porosité subsistera. Le composant résultant sera cassant, manquera de résistance mécanique et ne répondra pas aux exigences de performance.

Le risque de surfrittage (trop élevé)

Dépasser la fenêtre de température optimale est tout aussi problématique. Un excès de chaleur peut provoquer une croissance des grains rapide et incontrôlée, où les grains cristallins plus petits fusionnent en d'autres plus grands, ce qui peut étonnamment rendre le matériau plus faible ou plus cassant. Dans les cas extrêmes, la pièce peut s'affaisser sous son propre poids, perdre sa forme précise, ou même commencer à fondre.

La « fenêtre de frittage »

Chaque matériau possède une plage de température idéale connue sous le nom de fenêtre de frittage. C'est le point idéal qui maximise la densité et la résistance tout en évitant les effets négatifs du sous-frittage ou du surfrittage. L'objectif du développement de processus est d'identifier et de contrôler précisément les opérations dans cette fenêtre.

L'impact sur les propriétés finales du composant

La température finale de frittage dicte directement les caractéristiques de performance critiques de la pièce fabriquée.

Résistance mécanique et dureté

Une pièce bien frittée avec une densité élevée et une faible porosité présentera une dureté, une ténacité et une résistance supérieures. C'est le résultat direct de l'obtention d'une liaison atomique suffisante, ce qui ne peut se produire qu'à la bonne température.

Précision dimensionnelle

De nombreuses pièces frittées sont appréciées pour leurs géométries complexes et leurs tolérances serrées. Un contrôle précis de la température est essentiel pour garantir que la pièce se rétracte de manière prévisible et uniforme, en maintenant ses dimensions finales prévues sans déformation.

Contrôle de la microstructure

La température n'affecte pas seulement la densité ; elle définit la microstructure finale, ou structure cristalline interne, du matériau. En contrôlant la température, les ingénieurs peuvent contrôler des propriétés telles que la taille des grains, qui à son tour influence tout, de la résistance mécanique à la conductivité électrique.

Faire le bon choix pour votre objectif

Régler la température correcte dépend entièrement du matériau utilisé et de la performance que vous devez atteindre.

- Si votre objectif principal est la densité et la résistance maximales : Vous devrez opérer à l'extrémité supérieure de la fenêtre de frittage du matériau, juste en dessous de la température qui provoque une croissance excessive des grains ou une déformation.

- Si votre objectif principal est de préserver une microstructure à grains fins pour des propriétés spécifiques : Vous pouvez utiliser une température légèrement plus basse pendant une durée plus longue ou employer des techniques avancées pour obtenir la densification sans grossissement des grains.

- Si votre objectif principal est la précision dimensionnelle pour une forme complexe : Votre processus doit privilégier un chauffage uniforme et maintenir la température au milieu de la fenêtre de frittage pour assurer un retrait prévisible.

En fin de compte, maîtriser la température finale de frittage, c'est maîtriser le contrôle de la performance, de la fiabilité et de la qualité du composant final.

Tableau récapitulatif :

| Effet de la température | Résultat sur le composant |

|---|---|

| Trop basse (Sous-frittage) | Pièces faibles, poreuses et cassantes |

| Optimale (Fenêtre de frittage) | Haute densité, résistance et précision dimensionnelle |

| Trop élevée (Surfrittage) | Déformation, croissance excessive des grains ou fusion |

Obtenez des résultats de frittage parfaits avec KINTEK

Maîtriser la température finale de frittage est essentiel pour produire des composants fiables et de haute qualité. Que votre objectif soit une densité maximale, un contrôle dimensionnel précis ou des propriétés microstructurales spécifiques, l'équipement de laboratoire approprié est fondamental pour votre succès.

KINTEK est spécialisée dans les fours de laboratoire de précision et les équipements de traitement thermique, vous aidant à contrôler avec précision le processus de frittage. Nos solutions sont conçues pour répondre aux besoins exigeants des laboratoires de science des matériaux et de fabrication.

Prêt à optimiser votre processus de frittage et à garantir des résultats constants et performants ?

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de votre application spécifique et découvrir comment l'équipement de KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace