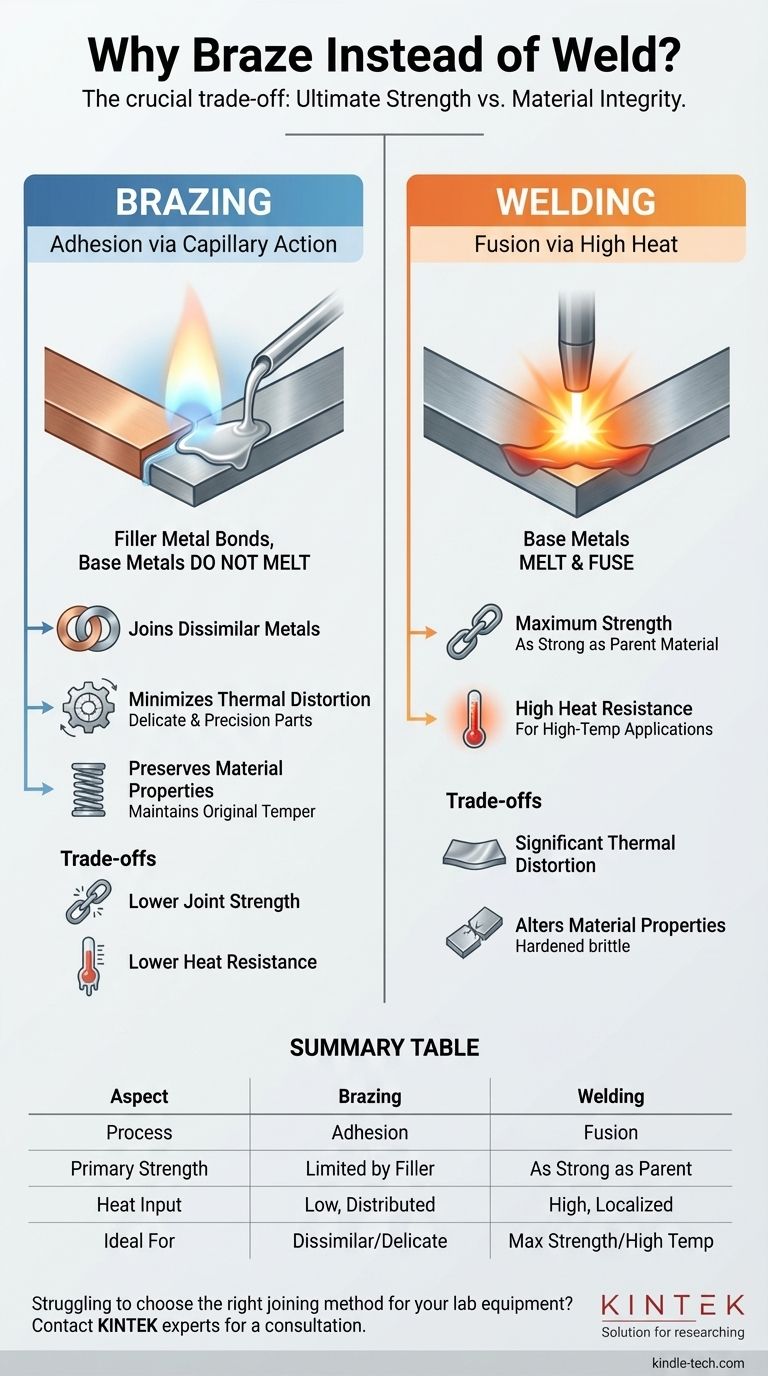

Le choix entre le brasage et le soudage dépend d'un compromis crucial entre la résistance ultime et l'intégrité du matériau. Vous optez pour le brasage plutôt que pour le soudage lorsque votre priorité est de joindre des métaux dissemblables, de minimiser la déformation thermique sur des pièces délicates ou de préserver les propriétés d'origine des métaux de base. Bien qu'un joint soudé soit fondamentalement plus solide et plus résistant à la chaleur, le brasage est un choix supérieur lorsque la chaleur intense du soudage compromettrait l'ensemble de l'assemblage.

La différence fondamentale est simple : le soudage fait fondre les métaux de base pour les fusionner, tandis que le brasage utilise un métal d'apport à plus basse température pour les lier comme une colle métallique. Votre décision dépend de savoir si l'intégrité des matériaux d'origine est plus critique que la résistance absolue du joint lui-même.

La différence fondamentale : Chaleur et Fusion

Comprendre quand utiliser chaque procédé commence par comprendre comment ils fonctionnent au niveau métallurgique. Ils ne sont pas interchangeables ; ce sont des philosophies de jonction fondamentalement différentes.

Comment fonctionne le soudage : Un procédé de fusion

Le soudage est un procédé de fusion à haute température. Il utilise une source de chaleur intense et focalisée (comme un arc électrique ou une flamme) pour faire fondre les bords des matériaux de base.

Un métal d'apport est souvent ajouté au bain de fusion. Ce mélange de métal de base fondu et de métal d'apport refroidit ensuite et se solidifie, créant une seule pièce métallique continue.

Cette fusion est la raison pour laquelle le soudage offre une résistance et une résistance à la chaleur supérieures. Le joint devient une partie intégrante des matériaux de base.

Comment fonctionne le brasage : Un procédé par capillarité

Le brasage est un procédé d'adhésion à plus basse température. Les métaux de base sont chauffés, mais de manière cruciale, ils ne sont jamais fondus.

Au lieu de cela, un métal d'apport avec un point de fusion plus bas est introduit dans le joint. Ce métal d'apport en fusion est attiré entre les surfaces étroitement ajustées des matériaux de base par un phénomène appelé action capillaire.

Le métal d'apport se solidifie ensuite, formant une liaison forte et permanente qui maintient les métaux de base ensemble sans altérer leur structure centrale.

Avantages clés du brasage

La chaleur plus faible et la nature non fusionnelle du brasage créent plusieurs avantages distincts qui en font le choix idéal pour des applications spécifiques.

Jonction de métaux dissemblables

Étant donné que les métaux de base ne fondent pas et ne se mélangent pas, leur compatibilité métallurgique est beaucoup moins problématique. Le brasage permet de joindre facilement des matériaux fondamentalement différents, comme le cuivre à l'acier ou l'aluminium au laiton, ce qui peut être difficile ou impossible avec le soudage conventionnel.

Minimisation de la déformation thermique

La chaleur importante et localisée du soudage provoque une dilatation et une contraction rapides des matériaux, entraînant souvent un gauchissement et une déformation. Le brasage utilise beaucoup moins de chaleur, qui est appliquée de manière plus large, réduisant considérablement le risque de déformation. Ceci est essentiel pour maintenir des tolérances serrées sur des assemblages complexes ou délicats.

Préservation des propriétés du matériau

La chaleur intense du soudage peut altérer les propriétés soigneusement conçues des métaux de base, telles que la dureté due au traitement thermique ou la trempe due au durcissement par écrouissage. Les températures plus basses du brasage opèrent en dessous des points de transformation critiques de la plupart des métaux, laissant leurs caractéristiques métallurgiques intactes.

Comprendre les compromis

Choisir le brasage signifie accepter un ensemble clair de compromis en échange de ses avantages uniques. L'objectivité est essentielle ici.

La résistance est le principal compromis

La résistance d'un joint brasé est limitée par la résistance du métal d'apport. Bien qu'un joint brasé correctement conçu soit exceptionnellement solide, il ne peut pas égaler la résistance d'un joint soudé, où la liaison est aussi solide que le matériau de base lui-même.

Résistance à la chaleur plus faible

Ceci est une conséquence directe du procédé. Le métal d'apport utilisé dans le brasage a un point de fusion inférieur à celui des métaux de base. Par conséquent, un assemblage brasé ne peut pas être utilisé dans des applications à haute température où les températures de service pourraient approcher le point de fusion du métal d'apport.

Nécessite des surfaces plus propres et des ajustements plus serrés

Le brasage repose sur l'action capillaire, qui ne fonctionne que si les surfaces sont extrêmement propres et que l'espace entre les pièces est petit et constant. Le soudage est généralement plus tolérant aux petites imperfections dans la préparation de surface et l'ajustement.

Faire le bon choix pour votre application

La meilleure méthode est celle qui répond aux exigences d'ingénierie spécifiques de votre projet sans créer de conséquences imprévues.

- Si votre objectif principal est la résistance maximale et la performance à haute température : Le soudage est le choix supérieur, car la fusion des métaux de base crée la liaison la plus robuste et la plus résistante à la chaleur.

- Si votre objectif principal est de joindre des métaux dissemblables ou des composants délicats : Le brasage offre le contrôle et l'apport de chaleur faible nécessaires pour joindre des matériaux incompatibles sans les endommager ou les déformer.

- Si votre objectif principal est de maintenir des tolérances serrées et de préserver la trempe du matériau : Le chauffage doux et l'absence de fusion du brasage en font la seule option viable pour les assemblages sensibles à la chaleur et de haute précision.

En fin de compte, choisir la bonne méthode de jonction nécessite de regarder au-delà du joint lui-même et de considérer l'intégrité de la pièce finie dans son ensemble.

Tableau récapitulatif :

| Aspect | Brasage | Soudage |

|---|---|---|

| Procédé | Adhésion à basse température (liaison par métal d'apport) | Fusion à haute température (métaux de base fondent) |

| Résistance principale | Limitée par la résistance du métal d'apport | Aussi solide que le matériau de base |

| Apport de chaleur | Chaleur faible et distribuée | Chaleur élevée et localisée |

| Idéal pour | Métaux dissemblables, pièces délicates, préservation de la trempe | Résistance maximale, applications à haute température |

Vous avez du mal à choisir la bonne méthode de jonction pour votre équipement de laboratoire ou vos composants délicats ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions pour les besoins complexes des laboratoires. Notre expertise en matière de jonction de matériaux garantit que vos assemblages conservent leur intégrité et leur précision. Que vous travailliez avec des métaux dissemblables ou des composants sensibles à la chaleur, nous pouvons vous aider à sélectionner le procédé optimal.

Discutons de votre projet et assurons une liaison parfaite. Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quelles sont les principales exigences d'un four de traitement thermique ? Atteindre précision et répétabilité

- Comment un four de revenu contribue-t-il au renforcement et à la résistance à la corrosion de l'acier Q345 ? Points clés

- Quelle est la différence entre un four discontinu et un four à coulée continue ? Choisissez le bon four pour votre ligne de production

- Quels sont les inconvénients du recuit ? Les compromis critiques entre la résistance des matériaux et le coût

- Comment un four électrique industriel est-il utilisé pour évaluer les revêtements HVOF ? Optimiser les performances de fatigue thermique

- Pourquoi utilise-t-on un four sous vide pour le dégazage à 120°C des arogels de carbone ? Assurer la pureté et l'intégrité structurelle

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure

- Quels sont les inconvénients de la trempe ? Gérer les risques de déformation et de fissuration