Introduction

Table des matières

- Introduction

- Principales caractéristiques de la presse de laboratoire

- Contrôle automatique de la presse

- Contrôleur PLC avec écran tactile

- Définition libre du cycle de moulage

- Capacité de stockage pour trois cycles de moulage

- Système de refroidissement

- Principales caractéristiques et avantages du contrôleur de processus :

- Enregistreur de presse KinTek

- Service d’étalonnage standard pour presse de laboratoire

- Presse hydraulique automatique

- Mini presse hydraulique

- Contrôle de processus

- Automatisation CNC

- Déformation plastique

- Presse hydraulique

- Système de refroidissement

- Contrôle de la force de fermeture

- Moules

- Enregistreur de presse KinTek

- Service d’étalonnage standard pour presse de laboratoire

- Conclusion

Dans le monde de la recherche et des tests en laboratoire, disposer d’une presse de laboratoire fiable et efficace est crucial. Que vous travailliez sur des tests de matériaux, la préparation d'échantillons ou le contrôle qualité, une presse de laboratoire peut considérablement améliorer votre flux de travail. Mais qu’est-ce qu’une presse de laboratoire exactement et quelles caractéristiques clés devez-vous rechercher ? Dans cette analyse complète, nous plongerons dans le monde des presses de laboratoire, en explorant leurs structures mécaniques, leurs systèmes hydrauliques, leurs surfaces de plateau, leurs dispositifs de sécurité, et bien plus encore. Alors commençons et découvrons les composants essentiels qui font d’une presse de laboratoire un atout précieux dans tout environnement de laboratoire.

Principales caractéristiques de la presse de laboratoire

Les presses de laboratoire sont des outils essentiels dans diverses industries telles que les produits pharmaceutiques, le laminage, le moulage du caoutchouc et du plastique et les travaux de R&D. Ils offrent précision et durabilité, ce qui les rend idéaux pour répondre à des exigences rigoureuses et fournir des résultats cohérents.

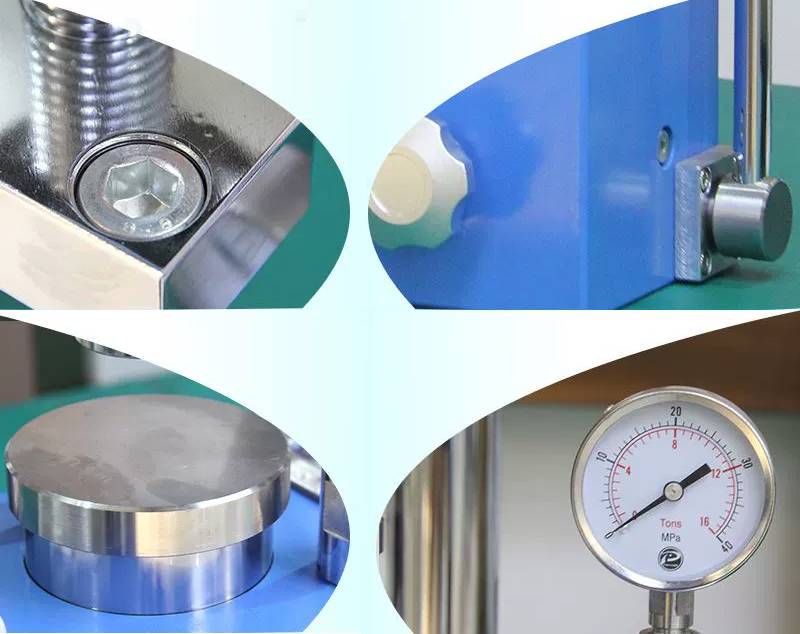

Structure mécanique à 4 colonnes et plateau coulissant

La presse de laboratoire est construite avec une structure mécanique composée de quatre colonnes et d'un plateau coulissant. Cette conception garantit la stabilité et permet une manipulation facile de différents types d’échantillons et de matériaux.

Système hydraulique avec force de fermeture de 25 tonnes

Equipée d'un système hydraulique, la presse de laboratoire délivre une force de fermeture de 25 tonnes. Cette force est cruciale pour tester et compacter des matériaux tels que le caoutchouc, le plastique et les matériaux stratifiés.

Plateaux en acier chromé 250x250 mm

La presse de laboratoire est dotée de plateaux en acier chromé de dimensions 250x250 mm. Ces plateaux offrent une surface de pressage robuste et fiable et garantissent des résultats cohérents.

Répartition uniforme de la température sur la surface du plateau

Pour garantir des résultats précis et fiables, la presse de laboratoire est conçue avec des éléments chauffants plats spécialement conçus qui assurent une répartition uniforme de la température sur la surface du plateau. Cette fonctionnalité est cruciale pour les matériaux tels que les résines thermoplastiques, les composites et la céramique.

Portes de protection avec serrure de sécurité

La sécurité est une priorité absolue dans les environnements de laboratoire, et la presse de laboratoire y répond avec des portes de protection équipées d'un verrou de sécurité. Cela garantit la sécurité de l’opérateur et évite tout accident pendant le processus de pressage.

Marquage CE

La presse de laboratoire est labellisée CE, indiquant qu'elle répond aux exigences essentielles de santé, de sécurité et de protection de l'environnement de l'Union européenne. Cette certification garantit que la presse répond à des normes élevées de qualité et de sécurité.

Les presses de laboratoire sont des outils polyvalents qui trouvent des applications dans diverses industries et contextes de recherche. Ils fournissent des résultats précis et fiables, ce qui les rend indispensables dans les laboratoires de science des matériaux, les travaux de R&D, les tests et les cycles de production. Grâce à leurs caractéristiques clés, les presses de laboratoire offrent la précision et la durabilité nécessaires aux demandes industrielles exigeantes.

Contrôle automatique de la presse

Contrôleur PLC avec écran tactile

Une interface opérateur est fournie via un écran tactile LCD monté dans un panneau de commande. Une large gamme d'écrans standards est disponible. Souvent, l'opérateur programme et surveille le fonctionnement du four à partir de l'unité tandis que le fonctionnement est supervisé à distance pendant le cycle.

Chaque charge possède sa propre recette unique et souvent préprogrammée pour contrôler des variables de processus telles que les taux de rampe (chauffage et refroidissement), les températures et durées de préchauffage, la température et la durée finales du processus, le niveau de vide ultime, les points de consigne de pression partielle et la pression du gaz de trempe, pour n'en nommer que quelques-uns. .

Définition libre du cycle de moulage

Le contrôleur PLC pour la presse est doté d'un écran tactile convivial et permet de définir librement le cycle de moulage en configurant :

- Les déplacements du plateau mobile de la presse

- Le cycle thermique (différentes températures des plateaux et gradients thermiques peuvent être définis au sein d'un cycle de moulage)

- Le cycle de pression (avec l’option contrôle de force installée).

Capacité de stockage pour trois cycles de moulage

Trois cycles de moulage peuvent être stockés. Chaque cycle comprend 24 étapes de moulage (y compris les déplacements, les réglages de température et les réglages de pression)

Système de refroidissement

Le refroidissement des plateaux de presse pendant le cycle de moulage est nécessaire pour le moulage de matériaux thermoplastiques car le matériau doit être refroidi jusqu'à la température de solidification avant l'ouverture du moule.

Les presses hydrauliques automatiques sont souvent utilisées pour les applications industrielles XRF et d’autres activités de manipulation d’échantillons en laboratoire. Cependant, leur polyvalence les rend également adaptés aux pratiques de fabrication à petite et à grande échelle, notamment le gaufrage à chaud, le laminage et la fusion de polymères pour films minces.

Principales caractéristiques et avantages du contrôleur de processus :

- Structure mécanique à 4 colonnes (diamètre 60 mm) et plateau coulissant entraîné par bagues autolubrifiantes

- Système hydraulique avec force de fermeture de 25 tonnes

- Platines en acier chromé de 250x250 mm d'épaisseur 40 mm

- Éléments chauffants plats spécialement conçus pour assurer une répartition uniforme de la température sur la surface du plateau

- Zone de moulage fermée pour une aspiration facile des fumées

- Portes de protection avec serrure de sécurité

- Marquage CE

Enregistreur de presse KinTek

Le dispositif de Contrôle Automatique de la Presse est équipé d'un port USB qui permet la connexion à un PC. Le programme Gibitre Press Logger permet l'enregistrement continu des conditions de la presse (température, pression, position du plateau en mouvement, pas de cycle). L'enregistrement graphique et numérique est assuré avec la génération automatique de fichiers de stockage quotidiens. Le programme est compatible avec Windows 10 et 11.

Service d’étalonnage standard pour presse de laboratoire

Service de maintenance et d’étalonnage pour votre presse de laboratoire.

La prestation comprend :

- Entretien ordinaire de l'instrument

- Calibrage de la température des plateaux. La température est mesurée, plateaux fermés, en 9 points différents des plateaux et à 3 températures différentes (140°C, 170°C, 200°C).

- Calibrage de la Force de fermeture (50, 100, 150, 250 kN)

Presse hydraulique automatique

Une presse hydraulique automatique fonctionne en utilisant une pompe pour élever un piston qui maintient la pression de l'air ou du liquide. Cela permet une application incroyablement précise de la force lorsque la pression du piston est relâchée et dirigée vers ce qui se trouve en dessous.

Contrairement à une presse manuelle, le piston est contrôlé par un interrupteur ou un contrôleur automatisé. Cela signifie qu'ils peuvent être contrôlés avec une grande précision et répétabilité ; la pression sera la même à chaque fois.

Les presses hydrauliques automatiques, telles que l'APEX 400, améliorent le flux de travail dans les laboratoires très occupés, car – une fois la presse programmée – elle peut fonctionner de manière autonome, permettant au technicien de se consacrer à d'autres tâches. Non seulement ils sont beaucoup moins laborieux à utiliser qu'un homologue manuel, mais ils sont plus précis et cohérents, en raison de l'absence de facteurs variables lors de l'utilisation.

Mini presse hydraulique

Une mini-presse hydraulique est une petite presse portable qui utilise l’énergie hydraulique pour produire une force.

Il fonctionne en utilisant la pression générée par une pompe pour déplacer un piston rempli d'huile, qui à son tour comprime des fluides ou des gaz pour exercer une force sur un objet. La pression est régulée par les vannes du système, qui peuvent être ajustées en fonction des exigences de la tâche à accomplir.

Contrôle de processus

La vitesse, la distance de déplacement et la pression d’une matrice de forgeage sous presse sont automatiquement contrôlées pour plus de précision et d’efficacité.

Automatisation CNC

Le processus de forgeage à la presse offre les mêmes options que toute autre méthode de fabrication et peut utiliser la programmation CNC pour saisir les conceptions, qui peuvent inclure l'alimentation des ébauches et le retrait des pièces forgées.

Déformation plastique

La déformation plastique pénètre profondément dans la pièce, créant une déformation uniforme dans tout le métal.

Presse hydraulique

Les opérateurs

Comme pour toute forme de fabrication et de production, la sécurité est une préoccupation initiale. Le côté positif du forgeage à la presse est qu’il ne nécessite aucune formation particulière de la part de l’opérateur, hormis des soucis de sécurité.

Système de refroidissement

Importance du refroidissement pendant le cycle de moulage

Pendant le cycle de moulage, le refroidissement joue un rôle crucial dans l’obtention de produits de haute qualité. Le refroidissement permet au produit à l’intérieur du four de se solidifier et de se stabiliser, garantissant ainsi une forme et une précision dimensionnelle appropriées. Il existe plusieurs méthodes de refroidissement qui peuvent être utilisées dans le processus de moulage.

Une méthode de refroidissement courante consiste à utiliser des tubes de refroidissement, qui sont des échangeurs de chaleur en forme de tube. Ces tubes font circuler l'eau comme liquide de refroidissement, dissipant efficacement la chaleur du produit. Un petit ventilateur de circulation aide à faire circuler l'atmosphère à l'intérieur du four autour des tubes de refroidissement et du produit. Une autre méthode consiste à introduire une atmosphère à haute pression dans le four, refroidissant rapidement le produit. Cette méthode peut également avoir des effets supplémentaires dans la mesure où le produit chauffé interagit avec l’atmosphère, ce qui en fait une forme de trempe.

La trempe est le refroidissement rapide d'un produit pour produire une propriété souhaitée. Cela peut être réalisé en plaçant le produit dans de l'eau ou de l'huile, qui le refroidissent rapidement. Alternativement, l’introduction d’une atmosphère à haute pression peut également permettre un refroidissement rapide.

Possibilité d'équiper d'un dispositif de refroidissement

Pour améliorer la productivité et optimiser le processus de refroidissement, équiper le système de moulage d'un dispositif de refroidissement est une excellente option. En utilisant un dispositif de refroidissement, la pièce peut être entièrement refroidie pour obtenir les propriétés souhaitées. Une fois la pièce mise dans l'huile pour refroidissement, elle doit pouvoir s'écouler dans une pièce refroidie par air, en particulier pour les pièces comportant des trous. La chambre de refroidissement d'huile doit également être aspirée pour éliminer tout brouillard d'huile. Une fois la pression moyenne, la porte du four peut être ouverte pour évacuer la pièce.

Les équipements de laboratoire modernes nécessitent des solutions de refroidissement respectueuses de l'environnement qui permettent de réduire les coûts, la taille et le bruit. Les systèmes de refroidissement liquide, équipés de compresseurs à vitesse variable et de ventilateurs de condenseur, offrent un impact sonore réduit et une efficacité énergétique améliorée. Ces systèmes fonctionnent en état de veille lors du refroidissement de faibles charges de fonctionnement pendant des périodes prolongées, mais peuvent rapidement refroidir à pleine capacité lorsque cela est nécessaire. Les compresseurs à vitesse variable et les ventilateurs du condenseur ajustent leur vitesse en fonction des besoins de refroidissement, ce qui entraîne une réduction du bruit et de la consommation d'énergie.

Dans certaines applications, le système de refroidissement refroidit divers composants, notamment des filets courts, des anneaux de pression, des manchons de protection, des enveloppes de four, des sorbonnes et des cheminées, qui fonctionnent dans des conditions de température élevée. Ceci est réalisé en faisant passer l'eau de refroidissement à travers un séparateur d'eau.

Dans l’ensemble, le système de refroidissement du processus de moulage est essentiel pour obtenir des produits de haute qualité, optimiser la productivité et garantir des opérations efficaces et respectueuses de l’environnement.

Contrôle de la force de fermeture

Système de régulation de pression numérique

Le système de contrôle de la force de fermeture des presses hydrauliques joue un rôle crucial pour garantir la précision et l’efficacité du processus de pressage. L’une des dernières avancées dans ce domaine est le système numérique de régulation de pression. Ce système est spécialement conçu pour les applications nécessitant un contrôle précis de la force de fermeture.

Le système de régulation numérique de la pression intègre un circuit hydraulique à deux étages, équipé de vannes de régulation proportionnelles et d'un système de pompage à régulation fine continue. Cette combinaison permet un contrôle précis de la pression tout au long du cycle de pressage. Le système permet à l'opérateur de régler la force de fermeture dans une plage de 10 kN à 250 kN, avec des étapes de régulation de force définies de 10 N. Il assure un contrôle de force fluide et constant, avec des oscillations de régulation inférieures à 1 000 N.

Pour utiliser le système de régulation numérique de la pression, il est nécessaire d'installer le dispositif de contrôle automatique de la presse en conjonction avec l'option de contrôle de la force de fermeture. Le dispositif de contrôle automatique de la presse permet de définir plusieurs étapes de régulation de pression au sein du cycle de moulage, offrant ainsi un contrôle et une flexibilité améliorés.

Contrôle précis de la force de fermeture

Un contrôle précis de la force de fermeture est essentiel dans diverses applications industrielles, notamment la préparation d'échantillons XRF, le gaufrage à chaud, le laminage et la fusion de polymères pour films minces. La force de fermeture détermine la pression exercée sur le matériau pressé, ayant un impact sur la qualité et la consistance du produit final.

Le système numérique de régulation de la pression assure un contrôle précis de la force de fermeture, permettant aux fabricants de répondre à des normes de qualité strictes. Avec la possibilité de définir la force souhaitée dans une plage spécifique, il permet des conditions de pressage personnalisées et optimisées pour différents matériaux et applications.

Un contrôle précis de la force de fermeture minimise également le risque de défauts du produit, tels qu'une épaisseur inégale, des poches d'air ou un remplissage incomplet. Il améliore l'efficacité globale du processus de pressage, réduisant ainsi les déchets et augmentant la productivité.

Utilisation du contrôle automatique de la presse pour la régulation de la force

Le dispositif de contrôle automatique de la presse est un outil puissant qui améliore la fonctionnalité des presses hydrauliques équipées du système de régulation numérique de la pression. Il dispose d'un écran tactile convivial, permettant aux opérateurs de définir facilement les paramètres du cycle de moulage.

Avec le contrôle automatique de la presse, les opérateurs peuvent régler les déplacements du plateau mobile, définir le cycle thermique avec différentes températures pour les plateaux et établir le cycle de pression avec des options de contrôle de force. L'appareil prend en charge la mémorisation de jusqu'à trois cycles de moulage, chacun composé de 24 étapes.

L'intégration du contrôle automatique de la presse avec l'option de contrôle de la force de fermeture permet une régulation précise de la force tout au long du cycle de moulage. Cette combinaison permet aux fabricants d’obtenir des résultats cohérents et fiables, garantissant ainsi la plus haute qualité des produits pressés.

En résumé, le système de contrôle de la force de fermeture, en particulier le système de régulation numérique de la pression avec l'Automatic Press Control, révolutionne le processus de pressage. Il offre un contrôle précis de la force de fermeture, optimisant la qualité et l’efficacité de diverses applications industrielles. Les fabricants peuvent s’appuyer sur cette technologie avancée pour obtenir des résultats cohérents et précis dans leurs opérations de pressage.

Moules

Disponibilité de moules pour différents échantillons

Lorsqu’il s’agit de créer des échantillons pour diverses applications, il est crucial de disposer du bon moule. Différents types de moules sont disponibles pour s'adapter à différentes tailles et formes d'échantillons. Par exemple, KINTEK propose une sélection de matrices de différentes tailles pour créer des pastilles, ce qui est particulièrement bénéfique pour la spectroscopie XRF ou IR. De plus, des modèles avec plateaux chauffants sont disponibles pour les traitements nécessitant de la chaleur, tels que le laminage et le moulage. Ces options garantissent que vous pouvez trouver le moule parfait pour vos besoins spécifiques.

Rails de fixation avec système coulissant pour une manipulation facile

Une caractéristique importante des moules est leur capacité à les manipuler facilement. Les moules KINTEK sont conçus avec des rails de fixation et un système coulissant, permettant une manipulation et un déplacement pratiques. La structure mécanique des moules comprend des colonnes avec des bagues autolubrifiantes, garantissant un coulissement fluide et sans effort du plateau. Cette fonctionnalité facilite le chargement et le déchargement des échantillons, ce qui vous fait gagner du temps et des efforts.

Personnalisation des moules selon les exigences du client

Chaque application est unique et il arrive parfois que les moules standards ne répondent pas à vos exigences spécifiques. C'est pourquoi KINTEK propose des options de personnalisation des moules. Que vous ayez besoin d'une taille, d'une forme ou d'un matériau spécifique, KINTEK peut adapter le moule pour répondre exactement à vos besoins. Ce niveau de personnalisation garantit que vous pouvez obtenir les résultats souhaités et produire des échantillons de haute qualité.

En résumé, disposer du bon moule est essentiel pour créer des échantillons précis et de haute qualité. KINTEK propose une gamme d'options de moules, notamment différentes tailles, des fonctionnalités de manipulation pratiques et des capacités de personnalisation. Avec les moules KINTEK, vous pouvez produire en toute confiance des échantillons qui répondent exactement à vos spécifications.

Enregistreur de presse KinTek

Le KinTek Press Logger est un outil précieux pour surveiller et enregistrer les conditions de la presse pendant les processus de fabrication. Doté d'un port USB pour la connexion à un PC, il permet un transfert et une analyse pratiques des données. Voici quelques fonctionnalités clés du KinTek Press Logger :

Port USB pour connexion PC

Le port USB du KinTek Press Logger permet une connexion facile à un ordinateur pour le transfert et l'analyse des données. Cela permet une surveillance et un enregistrement pratiques des conditions de la presse, telles que la température, la pression, la position du plateau mobile et l'étape du cycle. Le port USB fournit une interface transparente entre la presse et le PC, facilitant la récupération et l'analyse des données.

Enregistrement continu des conditions de presse

Le KinTek Press Logger offre un enregistrement continu des conditions de presse, offrant une vue complète du processus de fabrication. Cela permet une analyse et un dépannage précis, garantissant que les conditions de la presse sont optimisées pour l'efficacité et la qualité. La fonction d'enregistrement continu capture les données en temps réel, permettant un meilleur contrôle et une meilleure optimisation des processus.

Compatibilité avec Windows 10 et 11

Le KinTek Press Logger est compatible avec Windows 10 et 11, garantissant une intégration transparente avec les systèmes d'exploitation modernes. Cette compatibilité permet une installation et une utilisation faciles sur les PC les plus récents, garantissant ainsi que les fabricants peuvent tirer pleinement parti des capacités d'enregistrement de la presse. La compatibilité avec Windows 10 et 11 garantit également la pérennité, car les fabricants peuvent continuer à utiliser le KinTek Press Logger en toute confiance à mesure que la technologie évolue.

Le KinTek Press Logger est un outil précieux pour les fabricants qui souhaitent optimiser les conditions de leur presse et améliorer la productivité globale. En fournissant un enregistrement continu des conditions de la presse et une compatibilité avec les systèmes d'exploitation modernes, il offre une solution pratique et efficace pour surveiller et analyser les performances de la presse. Grâce au port USB pour la connexion PC, les fabricants peuvent facilement transférer des données et prendre des décisions éclairées basées sur des informations précises et en temps réel.

Service d’étalonnage standard pour presse de laboratoire

Service de maintenance et d'étalonnage

Un entretien et un étalonnage réguliers de votre presse de laboratoire sont essentiels pour garantir des résultats précis et fiables. KinTek fournit un service d'étalonnage standard pour les presses de laboratoire, qui comprend :

- Entretien ordinaire de l'instrument.

- Calibrage de la température des plateaux. La température est mesurée, plateaux fermés, en 9 points différents des plateaux et à 3 températures différentes (140°C, 170°C, 200°C).

- Calibrage de la force de fermeture (50, 100, 150, 250 kN).

En faisant appel à notre service d'étalonnage, vous pouvez avoir confiance dans les performances et la précision de votre presse de laboratoire.

Calibrage de la température des plateaux

L'étalonnage de la température des plateaux est un aspect crucial pour garantir des résultats précis et cohérents dans votre presse de laboratoire. Le service d'étalonnage de KinTek mesure la température en 9 points différents des plateaux avec les plateaux fermés. Cette mesure est effectuée à 3 températures différentes (140°C, 170°C, 200°C). En calibrant la température, vous pouvez être sûr que votre presse fonctionne dans la plage de température souhaitée pour vos applications spécifiques.

Calibrage de la force de fermeture

La force de fermeture de la presse de laboratoire est un autre paramètre important qui doit être calibré. Le service d'étalonnage de KinTek comprend l'étalonnage de la force de fermeture à différents niveaux (50, 100, 150, 250 kN). Un étalonnage précis de la force de fermeture est crucial pour obtenir des résultats cohérents et reproductibles dans vos applications de presse. Avec notre service d'étalonnage, vous pouvez vous assurer que la force de fermeture de votre presse de laboratoire est calibrée selon les spécifications souhaitées.

L’entretien et le calibrage de votre presse de laboratoire sont essentiels pour obtenir des résultats précis et fiables. KinTek propose un service d'étalonnage standard qui comprend la maintenance, l'étalonnage de la température des plateaux et l'étalonnage de la force de fermeture. En faisant appel à notre service d'étalonnage, vous pouvez optimiser les performances de votre presse de laboratoire et garantir l'exactitude de vos résultats de tests.

Conclusion

En conclusion, la presse de laboratoire est un outil polyvalent et efficace pour diverses applications de moulage. Avec sa structure mécanique, son système hydraulique et ses plateaux en acier chromé, il assure une répartition uniforme de la température et une sécurité pendant le processus de moulage. La fonction de contrôle automatique de la presse, ainsi que la possibilité d'équiper un dispositif de refroidissement, permettent un contrôle précis du cycle de moulage. La disponibilité de différents moules et options de personnalisation permet une flexibilité dans le test de divers échantillons. De plus, le KinTek Press Logger offre un enregistrement pratique des données et une compatibilité avec les systèmes d'exploitation modernes. Avec l'avantage supplémentaire de services d'étalonnage standard, la presse de laboratoire garantit des résultats précis et fiables pour tout besoin de recherche ou de test.

Si vous êtes intéressé par ce produit, vous pouvez consulter le site Web de notre entreprise : https://kindle-tech.com/product-categories/heated-lab-press , nous insistons toujours sur le principe de qualité en premier. Pendant le processus de production, nous contrôlons strictement chaque étape du processus, en utilisant des matériaux de haute qualité et une technologie de production avancée pour garantir la stabilité et la durabilité de nos produits. pour garantir que leurs performances répondent aux normes les plus élevées. Nous pensons que ce n'est qu'en fournissant aux clients une excellente qualité que nous pouvons gagner leur confiance et leur coopération à long terme.

Produits associés

- Machine automatique de presse hydraulique de pastilles de laboratoire pour usage en laboratoire

- Presse à chaud manuelle de laboratoire

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

- Presse-filtre de laboratoire à diaphragme hydraulique pour filtration de laboratoire

Articles associés

- Un guide détaillé sur les presses de laboratoire et la production de pellets KBr

- Applications et importance de la presse hydraulique dans les laboratoires

- Comment choisir une presse à chaud de laboratoire

- Presse à pellets hydraulique manuelle : un outil efficace pour la préparation des analyses spectrales

- Guide complet de la presse à granulés hydraulique manuelle