Introduction à la technologie de la presse isostatique à froid

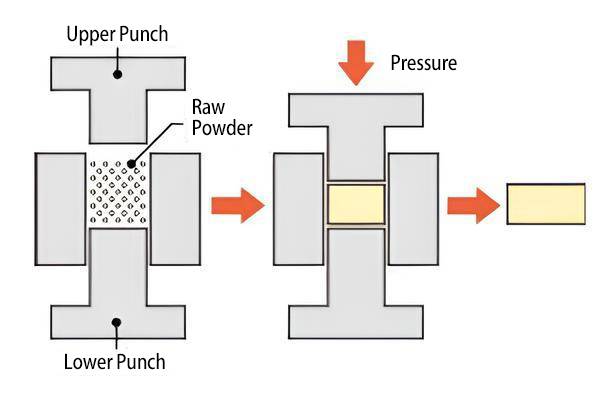

Définition et mécanisme

La technologie de pressage isostatique à froid est un processus sophistiqué qui facilite le pressage isostatique à température ambiante. Cette méthode utilise le caoutchouc ou le plastique comme matériau de moulage, qui est ensuite soumis à une pression par l'intermédiaire d'un liquide ou d'un élastomère. La pression exercée peut atteindre 600MPa, ce qui garantit une compression uniforme dans toutes les directions.

Le mécanisme du pressage isostatique à froid consiste à enfermer le matériau dans un moule souple, généralement en caoutchouc ou en plastique. Ce moule est ensuite immergé dans un récipient sous pression rempli d'un liquide ou d'un élastomère. Lorsque la pression est appliquée, le milieu répartit uniformément la force, comprimant le matériau uniformément de tous les côtés. Ce processus garantit que le matériau atteint une densité élevée et constante, ce qui le rend idéal pour les applications nécessitant un contrôle précis de la forme et de la densité.

Les principaux composants du système sont l'enceinte sous pression, le moule souple et le fluide sous pression. L'enceinte sous pression est conçue pour résister à des pressions élevées, ce qui garantit la sécurité et l'efficacité du processus de pressage. Le moule souple, fabriqué à partir de matériaux tels que le caoutchouc ou le plastique, permet de façonner des géométries complexes sans compromettre l'intégrité du matériau. Le support de pression, liquide ou élastomère, joue un rôle crucial dans la répartition uniforme de la pression, ce qui permet d'obtenir des conditions isostatiques.

Cette technologie est particulièrement avantageuse dans les industries où le maintien de la forme et de la densité des matériaux est essentiel. Elle permet de surmonter les limites des méthodes de pressage traditionnelles, qui entraînent souvent une distorsion de la forme et une densité irrégulière. En assurant une distribution uniforme de la pression, la technologie de pressage isostatique à froid permet de produire des composants de haute qualité avec un retrait minimal et un excellent contrôle de la forme.

Avantages du pressage isostatique à froid

Le pressage isostatique à froid (CIP) offre plusieurs avantages distincts qui améliorent la qualité et l'efficacité du processus de fabrication. L'un des avantages les plus significatifs est ladensité uniforme qu'elle permet d'obtenir dans les feuilles vertes. Cette uniformité garantit que le matériau subit un retrait constant au cours des processus ultérieurs tels que le frittage, ce qui est essentiel pour maintenir la précision dimensionnelle et l'intégrité structurelle. La répartition uniforme de la pression sur toutes les parties du matériau est un facteur clé pour obtenir cette uniformité, car elle élimine le risque de variations de densité qui pourraient entraîner des défauts ou des incohérences dans le produit final.

En outre, le CIP améliore considérablementla résistance à l'état vertqui désigne la capacité du matériau à résister aux manipulations avant d'être complètement durci. Une résistance à l'état vert élevée permet d'accélérer le frittage et l'usinage, ce qui augmente la rotation de la production et réduit le temps de traitement global. Cette résistance facilite également la manipulation de formes et de structures délicates, ce qui permet de produire plus facilement des géométries complexes sans compromettre l'intégrité du matériau.

Un autre avantage notable est larésistance uniforme uniforme conférée au produit. Contrairement au pressage uniaxial, le CIP offre des propriétés de produit plus homogènes, ce qui permet une plus grande précision dans le contrôle des dimensions du produit fini. Cette homogénéité est particulièrement bénéfique dans les industries où les spécifications exactes sont critiques, comme dans la production de composants de haute précision pour l'aérospatiale ou les appareils médicaux.

En outre, le NEP offreune plus grande flexibilité dans la forme et la taille du produit fini. Elle permet de créer des rapports d'aspect plus longs, tels que des pastilles longues et fines, qui sont difficiles à produire avec d'autres méthodes de pressage. Cette flexibilité s'étend au traitement de matériaux aux caractéristiques et aux formes diverses, ce qui élargit encore la gamme d'applications pour lesquelles le CIP est adapté.

Enfin, la capacité de la technologie à améliorer le compactage des poudres permet une meilleure densification, ce qui est essentiel pour obtenir des matériaux de haute performance. Cette compaction améliorée renforce non seulement les propriétés mécaniques du matériau, mais réduit également les temps de cycle, améliorant ainsi la productivité globale.

Applications dans l'industrie

Métallurgie des poudres

Le pressage isostatique à froid joue un rôle essentiel dans le domaine de la métallurgie des poudres, en particulier dans la production de composants complexes à grande échelle. Cette technologie permet de fabriquer des rouleaux de carbure cémenté de forme complexe, qui sont essentiels pour diverses applications industrielles, notamment la fabrication de marteaux utilisés dans la production de diamants artificiels. Le procédé permet également de traiter des matériaux en poudre présentant des rapports hauteur/diamètre importants, ce qui garantit une densité uniforme et une distorsion minimale.

Dans le contexte de la métallurgie des poudres, le pressage isostatique à froid n'est pas simplement une technique de fabrication, mais une pierre angulaire de l'ingénierie de précision. Elle permet de créer des matériaux qui ne peuvent être obtenus par les méthodes traditionnelles de fusion ou de formage. Par exemple, le carbure de tungstène, un matériau réputé pour sa dureté et sa résistance à l'usure, est souvent produit à l'aide de techniques de métallurgie des poudres. Ces techniques consistent à lier des particules de carbure de tungstène à du cobalt, ce qui permet d'obtenir un matériau indispensable pour les outils de coupe et diverses applications industrielles.

En outre, la polyvalence du pressage isostatique à froid s'étend à la fabrication d'un large éventail de composants, notamment des filtres frittés, des roulements poreux imprégnés d'huile et des contacts électriques. Le processus de frittage, qui fait partie intégrante de la métallurgie des poudres, garantit que les particules de poudre sont liées entre elles à des températures juste inférieures au point de fusion du métal primaire. Il en résulte des pièces qui sont non seulement très précises, mais qui possèdent également des propriétés mécaniques supérieures.

On ne saurait trop insister sur l'importance du pressage isostatique à froid dans la métallurgie des poudres. C'est un procédé qui a évolué avec les progrès technologiques, devenant la méthode de référence pour la production de composants critiques tels que les bagues, les roulements et les engrenages. En éliminant la nécessité de recourir à des procédés de fabrication soustractifs, il permet non seulement de réduire les déchets de matériaux, mais aussi d'améliorer le rapport coût-efficacité du produit final.

Transformation des aliments

Dans le domaine de la transformation des aliments, le pressage isostatique à froid (CIP) apparaît comme une technique essentielle pour la stérilisation à basse température et l'inactivation des enzymes. Cette méthode permet non seulement d'éliminer les micro-organismes nocifs, mais aussi de désactiver efficacement les enzymes susceptibles de provoquer la détérioration des aliments. En maintenant un environnement à basse température, la NEP préserve les qualités intrinsèques des produits alimentaires, notamment leur goût original, leur couleur éclatante et leur intégrité nutritionnelle.

Le processus consiste à appliquer une pression uniforme aux produits alimentaires enfermés dans un moule souple, généralement en caoutchouc ou en plastique, tout en les immergeant dans un liquide ou un élastomère. Cette pression uniforme, qui peut atteindre 600MPa, garantit que les aliments sont soumis à un traitement cohérent, améliorant ainsi leur sécurité et leur qualité. L'application à basse température minimise le risque de dégradation thermique, fréquente dans les méthodes traditionnelles de stérilisation à haute température, préservant ainsi les saveurs et les textures délicates des aliments.

En outre, la capacité du NEP à maintenir une densité élevée et uniforme dans les produits alimentaires se traduit par un rétrécissement minimal et une meilleure conservation de la forme. Ceci est particulièrement avantageux pour les aliments qui nécessitent une mise en forme et une présentation précises, comme les pâtisseries délicates ou les confiseries complexes. L'efficacité de cette technologie pour préserver le contenu nutritionnel des aliments est également remarquable, car elle empêche la perte de vitamines et de minéraux qui sont souvent compromis lors du traitement à haute température.

En résumé, le pressage isostatique à froid dans la transformation des aliments représente une avancée significative dans la technologie de conservation des aliments, offrant un équilibre entre la sécurité, la qualité et la valeur nutritionnelle.

Les céramiques

L'application de la technologie de pressage isostatique à froid dans l'industrie de la céramique est particulièrement remarquable pour sa capacité à produire des produits céramiques spécialisés de haute qualité. Parmi ces produits, citonsboulets de broyage en alumine,tubes liquides en titanate d'aluminiumetisolateurs électromagnétiques à haute tension sont de parfaits exemples de l'efficacité de cette technologie. Ces produits exigent une stabilité mécanique, thermique et chimique exceptionnelle, propriétés pour lesquelles les céramiques traditionnelles sont connues depuis longtemps.

Historiquement, les céramiques ont été appréciées pour leur durabilité et leur polyvalence, trouvant des applications dans tous les domaines, des récipients de cuisson aux figures sculptées. Le processus consiste généralement à façonner l'argile, seule ou mélangée à des matériaux tels que le sable siliceux, pour lui donner la forme souhaitée. Ces formes sont ensuite séchées et durcies par un processus connu sous le nom de frittage, qui se produit dans des fours à haute température.

Au fur et à mesure des avancées technologiques, l'utilité des céramiques s'est considérablement élargie. Aujourd'hui, les produits céramiques peuvent être classés en plusieurs catégories, chacune bénéficiant de la précision et de l'uniformité offertes par la technologie du pressage isostatique à froid. Cette méthode garantit que même les formes complexes conservent une densité élevée et un retrait minimal, ce qui en fait un choix idéal pour la production de composants céramiques avancés.

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Machine de Moulage à Froid sous Vide pour la Préparation d'Échantillons

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Articles associés

- Comprendre le pressage isostatique à froid et ses applications

- Fabrication additive pour le pressage isostatique : relier les nouvelles technologies à la fabrication traditionnelle

- Application de la technologie de pressage isostatique à chaud dans la préparation de céramiques spéciales

- Application de la technologie de pressage isostatique à chaud dans la coulée d'alliages à haute température à base de nickel

- Explorer les applications du pressage isostatique