Introduction à la technologie de pressage isostatique à chaud

Vue d'ensemble et importance

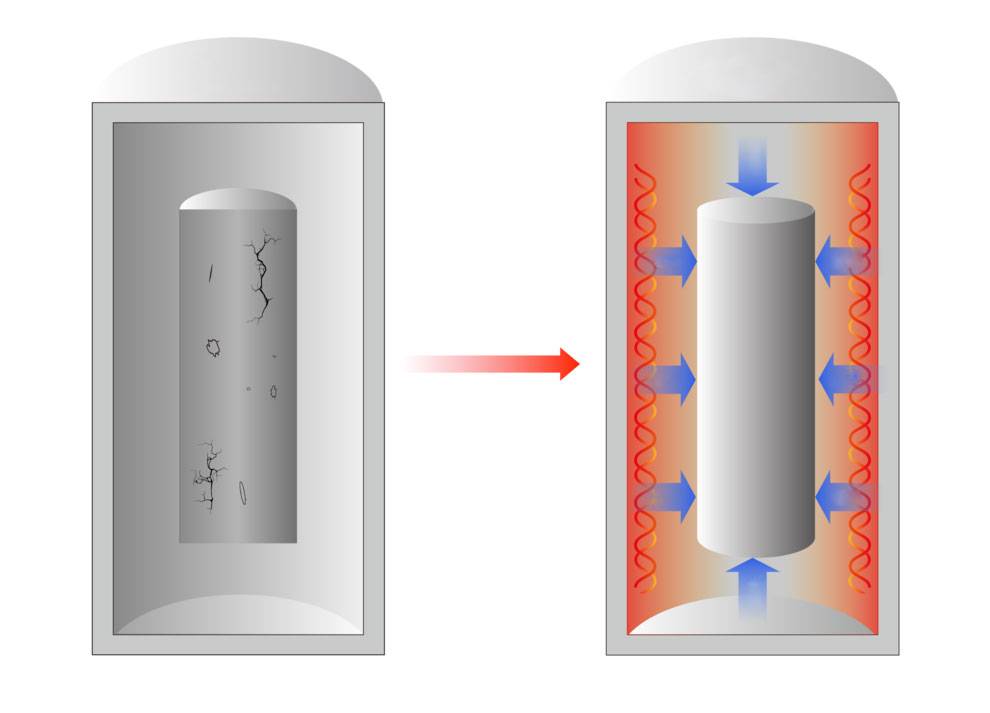

Le pressage isostatique à chaud (HIP) est une technologie sophistiquée qui utilise des températures et des pressions élevées pour soumettre des produits métalliques ou céramiques à une pression isotrope. Cette pression uniforme facilite le frittage et la densification de ces matériaux, une capacité essentielle, en particulier dans les applications aérospatiales. L'importance de cette technologie dans ce secteur tient à sa capacité unique à réparer les pores et à améliorer considérablement les propriétés mécaniques des alliages coulés à haute température.

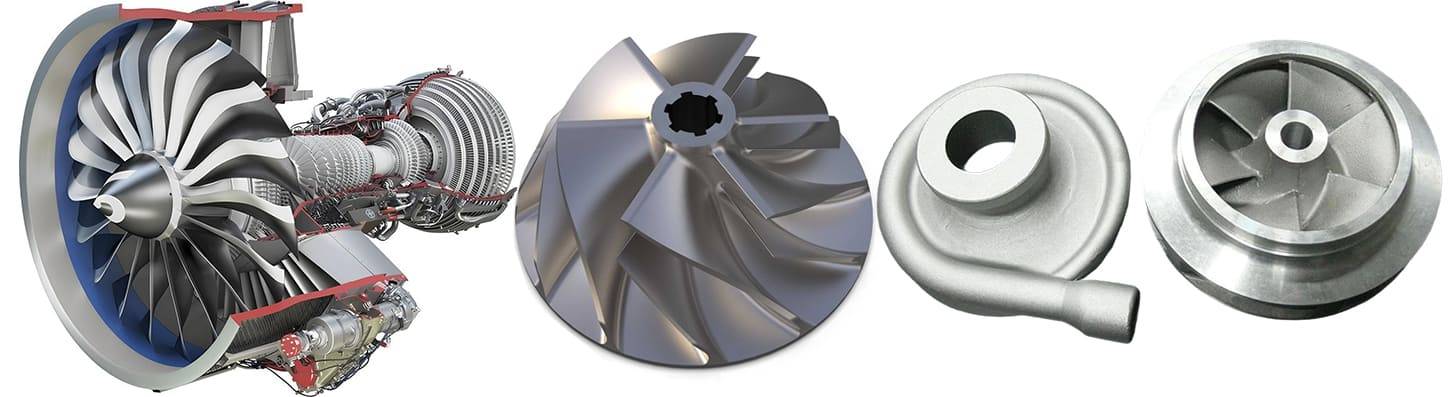

Dans l'ingénierie aérospatiale, l'intégrité et la performance des composants sont primordiales. Les alliages à haute température, tels que ceux utilisés dans les aubes de turbines, sont soumis à des conditions extrêmes qui peuvent entraîner la formation de porosités et d'autres défauts. Ces imperfections peuvent compromettre l'intégrité structurelle et la longévité des composants. La technologie HIP résout ce problème en appliquant une pression et une chaleur uniformes, ce qui entraîne une déformation plastique et un fluage par diffusion du matériau. Ce processus permet non seulement d'éliminer les pores existants, mais aussi d'empêcher la formation de nouveaux pores, améliorant ainsi la densité globale et la résistance mécanique de l'alliage.

On ne saurait trop insister sur l'importance du HIP dans les applications aérospatiales. Il s'agit d'un élément clé dans la production de composants fiables et de haute performance qui peuvent résister aux environnements difficiles rencontrés dans les opérations aérospatiales. En améliorant les propriétés mécaniques de ces alliages, le HIP contribue à la sécurité, à l'efficacité et à la longévité des systèmes aérospatiaux, ce qui en fait une technologie indispensable à l'ingénierie aérospatiale moderne.

Structure de l'équipement

La structure de l'équipement de pressage isostatique à chaud (HIP) joue un rôle essentiel dans l'application de cette technologie dans l'industrie aérospatiale. Les équipements HIP sont conçus pour soumettre les matériaux à des températures et des pressions élevées, facilitant ainsi la densification isotrope des métaux et des céramiques. Ce procédé est indispensable pour améliorer les propriétés mécaniques et l'intégrité structurelle des alliages haute température à base de nickel coulés, qui sont des composants essentiels dans les applications aérospatiales.

L'équipement se compose généralement de plusieurs éléments clés :

- Chambre à pression: C'est le cœur du système HIP, où les matériaux sont soumis à une pression élevée. La chambre est conçue pour résister à des conditions extrêmes, assurant une distribution uniforme de la pression sur le matériau.

- Éléments chauffants: Ces éléments sont chargés de maintenir les températures élevées nécessaires au processus de densification. Ils sont placés stratégiquement pour assurer une distribution uniforme de la chaleur.

- Système d'alimentation en gaz: Le système fournit le gaz inerte, généralement de l'argon, qui applique la pression isotrope. Le gaz est soigneusement contrôlé pour maintenir les niveaux de pression nécessaires.

- Systèmes de contrôle: Des systèmes de contrôle avancés surveillent et régulent les paramètres de température, de pression et de temps afin de garantir que le processus est optimisé pour chaque matériau spécifique.

Il est essentiel de comprendre la structure et la fonction de chaque composant pour saisir comment la technologie HIP améliore les propriétés des alliages à base de nickel, ce qui en fait une pierre angulaire du secteur aérospatial.

Mécanismes et principes

Mécanisme de densification

L'objectif premier du pressage isostatique à chaud (HIP) dans les alliages à base de nickel coulés à haute température est d'éradiquer les vides et d'améliorer la densité du matériau. Ce processus est essentiel dans les applications aérospatiales, où l'intégrité et la performance des composants sont primordiales. Le mécanisme de densification est multiple et comprend l'écoulement plastique, le fluage par diffusion et le fluage par dislocation, qui sont tous propulsés par la diffusion atomique.

Écoulement plastique et fluage par diffusion

L'écoulement plastique se produit lorsque le matériau subit une déformation sous une pression et une température élevées, ce qui permet aux vides de s'effondrer et aux grains de se réarranger. Ce réarrangement est facilité par l'action capillaire, où la phase liquide est attirée dans les pores, ce qui conduit à un agencement plus favorable des grains. En outre, le fluage par diffusion joue un rôle important, en particulier dans les zones où la pression capillaire est élevée. Dans ce cas, les atomes se dissolvent et précipitent de préférence dans les régions où le potentiel chimique est plus faible, un processus qui s'apparente à la diffusion des joints de grains dans le frittage à l'état solide. Ce mécanisme de solution-précipitation permet non seulement de combler les vides, mais aussi d'améliorer la densification globale du matériau.

Fluage des dislocations et mûrissement d'Ostwald

Le fluage des dislocations, entraîné par le mouvement des dislocations sous contrainte, contribue au processus de densification en permettant au matériau de supporter des contraintes élevées sans se fracturer. Ce mécanisme est particulièrement efficace dans les applications à haute température, où la mobilité des dislocations est accrue. En outre, le mûrissement d'Ostwald se produit simultanément : les particules les plus petites se dissolvent et précipitent sur les particules les plus grosses, ce qui entraîne une distribution plus uniforme des particules et une densification plus poussée. Ce processus est crucial pour atteindre les densités élevées requises pour des propriétés mécaniques supérieures dans les alliages à base de nickel utilisés dans l'aérospatiale.

En résumé, le mécanisme de densification dans le HIP implique une interaction synergique de l'écoulement plastique, du fluage de diffusion, du fluage de dislocation et du mûrissement d'Ostwald, tous entraînés par la diffusion atomique. Cette approche globale garantit l'élimination des vides et l'amélioration de la densité, optimisant ainsi les performances et la fiabilité des alliages haute température coulés à base de nickel dans les applications critiques de l'aérospatiale.

Formulation des paramètres

Les paramètres de pressage isostatique à chaud (HIP), notamment la température, la pression et la durée, jouent un rôle essentiel dans l'optimisation des structures des alliages et la réduction des défauts internes. Ces paramètres sont méticuleusement choisis pour s'assurer que le procédé HIP permet d'obtenir la densification et les améliorations microstructurelles souhaitées. Le réglage de la température est particulièrement critique, car il influence le taux de diffusion atomique et la mobilité des dislocations dans l'alliage. En règle générale, la température est légèrement inférieure au point de fusion de l'alliage afin de faciliter l'écoulement plastique sans provoquer de fusion ou de croissance significative du grain.

La pression appliquée pendant la HIP est un autre facteur clé, car elle fournit la force isotrope nécessaire à la densification. Des pressions plus élevées peuvent accélérer la fermeture des pores et des vides dans le matériau, mais elles doivent être équilibrées par rapport à l'intégrité mécanique de l'alliage pour éviter la déformation ou la fissuration. Le temps, troisième paramètre critique, garantit que l'alliage reste sous l'influence combinée de la température et de la pression pendant une durée suffisante pour obtenir les changements microstructuraux souhaités.

Ce traitement est souvent effectué après le traitement en solution solide afin d'améliorer l'efficacité de la densification. Ce faisant, l'alliage est prétraité pour créer une distribution plus homogène des éléments, ce qui facilite à son tour une densification plus efficace pendant le processus HIP. La synergie entre ces deux traitements permet d'obtenir un matériau aux propriétés mécaniques supérieures et aux défauts internes réduits, ce qui le rend idéal pour des applications exigeantes telles que les composants aérospatiaux.

| Paramètres | Rôle dans le processus HIP |

|---|---|

| Température | Influence la diffusion atomique et la mobilité des dislocations |

| Pression | Fournit une force isotrope pour la densification |

| Durée | Assure une durée suffisante pour les changements microstructuraux |

En résumé, la formulation précise de ces paramètres est essentielle pour maximiser les avantages du pressage isostatique à chaud dans les alliages de moulage à haute température à base de nickel. Chaque paramètre interagit avec les autres pour créer un environnement dans lequel l'alliage peut subir des améliorations structurelles significatives, améliorant ainsi ses performances dans les applications critiques.

Applications dans l'aérospatiale

Réparation de la microstructure

Le pressage isostatique à chaud (HIP) s'est avéré être une méthode très efficace pour réparer les dommages microstructuraux dans les alliages moulés à haute température à base de nickel, en particulier dans les composants tels que les aubes de turbine qui subissent un service à long terme dans les environnements exigeants de l'aérospatiale. Le processus consiste à soumettre l'alliage endommagé à des températures et des pressions élevées, ce qui facilite la restauration de propriétés critiques telles que la résistance au fluage et la résistance mécanique.

L'un des principaux avantages du procédé HIP dans ce contexte est sa capacité à restaurer la microstructure originale de l'alliage, qui est souvent compromise en raison d'une exposition prolongée à des températures et des contraintes élevées. Cette restauration est obtenue par la densification du matériau, où l'environnement à haute pression favorise le remplissage des vides et des microfissures qui se sont formés au fil du temps. Ce processus de densification est régi par des mécanismes tels que l'écoulement plastique, le fluage par diffusion et le fluage par dislocation, qui sont tous facilités par les températures élevées employées pendant l'IPH.

En outre, le procédé HIP permet non seulement de réparer les dommages microstructuraux, mais aussi d'améliorer les propriétés mécaniques globales de l'alliage. Par exemple, le processus peut améliorer de manière significative la résistance à la traction et la ductilité du matériau, le rendant plus résistant aux contraintes et déformations futures. Ce double avantage - réparation de la microstructure et amélioration des propriétés - souligne l'importance du procédé HIP pour maintenir les performances et la longévité des alliages à haute température à base de nickel dans les applications aérospatiales.

Validation expérimentale

La validation expérimentale du pressage isostatique à chaud (HIP) dans la réparation des alliages monocristallins à haute température à base de nickel endommagés par fluage a été démontrée de manière convaincante par Ruttert et al. Leurs recherches soulignent l'impact transformateur du HIP sur les propriétés mécaniques de ces matériaux critiques, qui font partie intégrante des applications aérospatiales. En soumettant les alliages endommagés au HIP, les chercheurs ont observé une nette amélioration de la résilience et des performances du matériau, atténuant efficacement les effets néfastes d'une exposition prolongée à des températures élevées et à des contraintes.

Les principales conclusions de leur étude révèlent que le HIP ne se contente pas de restaurer la résistance au fluage des alliages, mais qu'il l'améliore également de manière significative. Cette amélioration est attribuée à la distribution uniforme de la pression et de la chaleur, qui facilite l'élimination des défauts microstructuraux tels que les vides et les fissures. Le processus induit un effet de densification, qui conduit à une microstructure plus homogène et plus stable. Cela améliore la capacité de l'alliage à résister à des environnements à haute température sans succomber à la déformation par fluage.

En outre, les résultats expérimentaux mettent en évidence la polyvalence du HIP dans le traitement de divers types de dommages, ce qui en fait un outil polyvalent dans l'arsenal des technologies de réparation des matériaux aérospatiaux. Le succès de ces expériences ouvre la voie à une application plus large du pressage isostatique à chaud dans la maintenance et la remise en état des composants à haute température, garantissant ainsi la longévité et la fiabilité des systèmes aérospatiaux.

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de fusion par induction à arc sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Articles associés

- Étapes de fonctionnement de la presse isostatique automatique

- Application complète de la technologie de pressage isostatique à froid

- Comprendre le pressage isostatique à froid et ses applications

- Application de la technologie de pressage isostatique à chaud dans la préparation de céramiques spéciales

- Explorer les applications du pressage isostatique