Introduction aux céramiques spéciales et à la technologie de pressage isostatique à chaud

Importance du formage et du frittage dans la préparation des céramiques

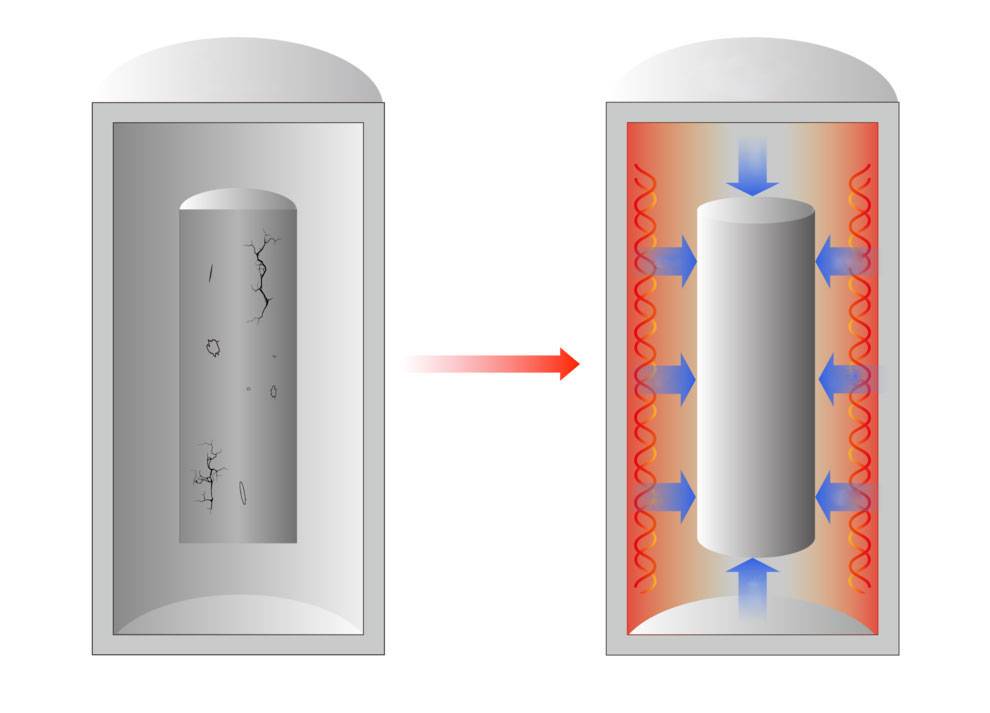

Le formage et le frittage sont des étapes cruciales dans la création de céramiques spéciales, car ils influencent considérablement leurs caractéristiques de performance finales. Le processus de frittage consiste à transformer un matériau céramique en poudre en une forme dense et solide en le chauffant en dessous de son point de fusion. Ce chauffage induit une diffusion à l'état solide qui lie les particules individuelles entre elles, ce qui permet d'obtenir un matériau plus résistant et moins poreux. Historiquement, cette méthode est utilisée depuis des siècles pour la production d'argile, de poterie et de briques, mais son application s'est depuis étendue aux céramiques avancées, au verre et aux métaux.

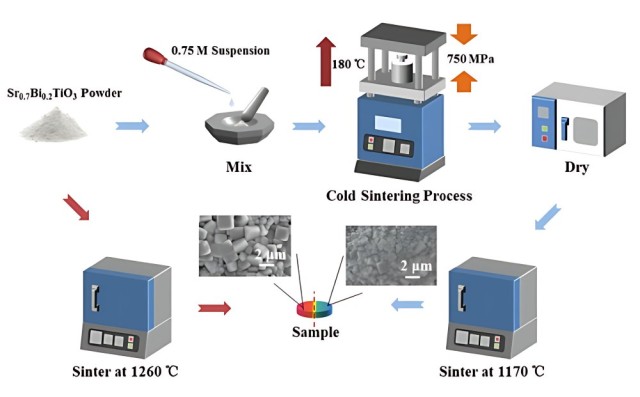

La procédure typique de frittage des poudres céramiques comprend plusieurs étapes méticuleuses : tout d'abord, une suspension est formée en mélangeant uniformément de l'eau, un liant, un défloculant et de la poudre céramique non cuite. Cette boue est ensuite séchée par pulvérisation pour obtenir une poudre fine qui est ensuite moulée en un corps vert. Le corps vert subit un processus de chauffage à basse température pour brûler le liant, suivi d'un frittage à haute température pour fusionner les particules de céramique. Cette séquence d'étapes garantit la densification et l'intégrité structurelle du matériau.

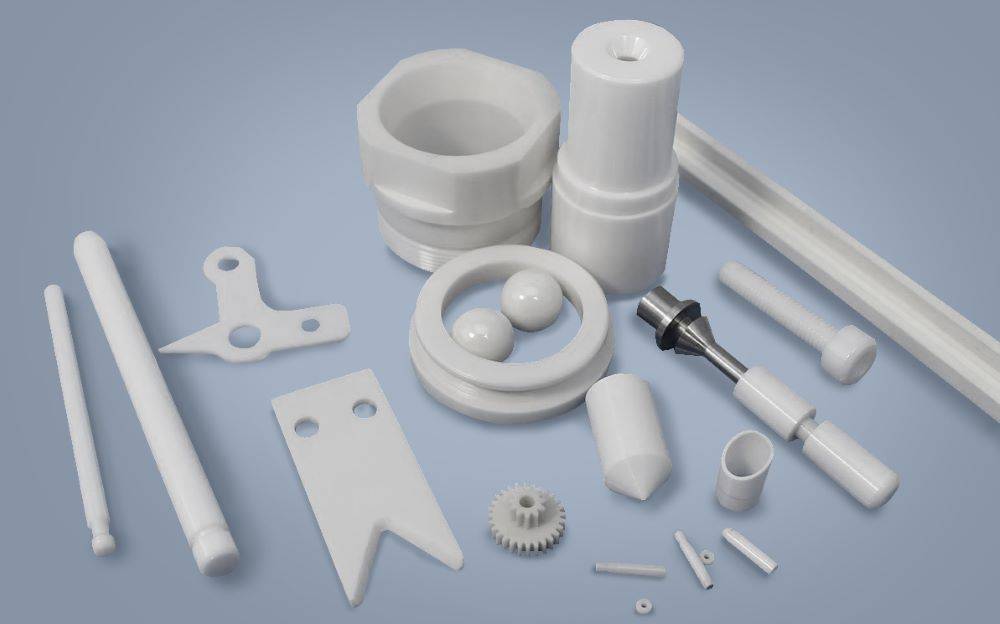

Le pressage isostatique à chaud (HIP) est une technique avancée qui intègre à la fois le formage et le frittage. La technologie HIP applique simultanément chaleur et pression, ce qui accélère non seulement le processus de densification mais améliore également les performances globales de la céramique. En observant la courbe expansion-température grâce à l'analyse thermique par dilatomètre optique, les températures clés telles que la transition de phase et la transition vitreuse peuvent être contrôlées avec précision, ce qui garantit des conditions de frittage optimales. Cette approche à double force est particulièrement bénéfique pour la création de formes 3D complexes, car elle minimise les défauts et améliore les propriétés mécaniques du matériau.

En résumé, la synergie entre les processus de formage et de frittage, en particulier lorsqu'elle est renforcée par des technologies telles que le HIP, est essentielle pour produire des céramiques spéciales de haute qualité avec des attributs de performance supérieurs.

Préparation historique et systématique des céramiques spéciales

L'évolution de la préparation des céramiques spéciales a été profondément liée aux progrès de la civilisation humaine. Au départ, les méthodes employées étaient largement intuitives et expérimentales, s'appuyant sur les connaissances et les pratiques accumulées et transmises de génération en génération. Ces premières techniques étaient souvent rudimentaires, impliquant un simple moulage à la main et des processus de cuisson rudimentaires, qui suffisaient aux applications limitées de l'époque.

La compréhension et l'application des matériaux céramiques se sont développées au fur et à mesure que les sociétés progressaient. L'avènement d'approches systématiques à l'ère industrielle a marqué un tournant important. Cette période a vu l'introduction de méthodes plus contrôlées et plus scientifiques, telles que l'utilisation de contrôles de température précis et l'incorporation de matériaux avancés. L'approche systématique a permis d'améliorer la cohérence et la fiabilité de la production de céramique, ouvrant la voie à des applications plus complexes et plus performantes.

À l'ère moderne, l'intégration des technologies de l'information a révolutionné le domaine. L'ère de l'information a entraîné un changement de paradigme, permettant le développement de modèles informatiques et d'outils de simulation sophistiqués qui optimisent chaque étape du processus de préparation de la céramique. Cela a conduit à la création de produits céramiques hautement spécialisés, dotés de propriétés sans précédent et adaptés à un large éventail d'applications technologiques de pointe. Le passage de l'artisanat intuitif à la précision systématique souligne l'évolution continue et l'adaptabilité de la technologie céramique pour répondre aux exigences d'un monde en perpétuel progrès.

Caractéristiques et développement des produits céramiques spéciaux

Sérialisation, écologisation et informatisation

Les produits céramiques spéciaux se caractérisent par leursérialisation,l'écologisationetinformatisation. Ces caractéristiques définissent non seulement l'évolution moderne de la céramique, mais soulignent également sa pertinence dans l'industrie contemporaine.

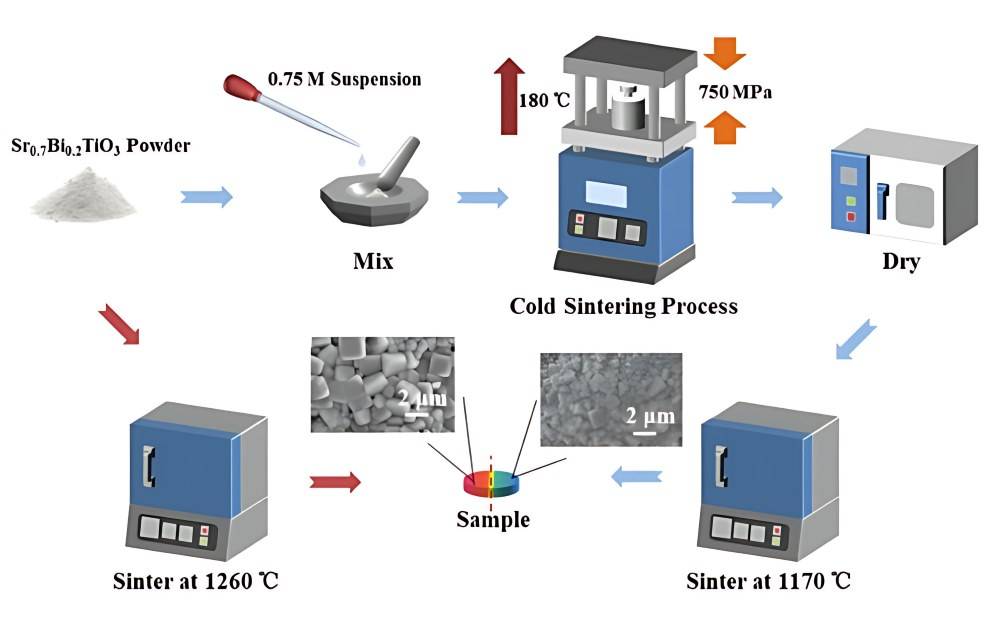

La sérialisation dans la production de céramiques permet de rationaliser le processus de développement et de réduire considérablement les coûts. En normalisant certains aspects de la production, les fabricants peuvent réduire les déchets et améliorer l'efficacité. En outre, la sérialisation permet une plus grande personnalisation, ce qui permet de créer des produits qui répondent aux besoins spécifiques des clients, que ce soit en termes de taille, de forme ou de fonctionnalité.

L'écologisation est un autre aspect essentiel, qui vise à minimiser l'empreinte environnementale de la fabrication des céramiques. Cela implique l'utilisation de matières premières durables, le recyclage efficace des ressources et la réduction des émissions nocives. Par exemple, le recyclage des déchets de production peut réduire la demande de nouvelles ressources, préservant ainsi les réserves naturelles. En outre, les pratiques respectueuses de l'environnement peuvent déboucher sur des produits qui sont non seulement durables, mais aussi respectueux de l'environnement.

L'informatisation représente l'intégration des technologies modernes dans le processus de production. Elle comprend l'utilisation de capteurs avancés, l'analyse des données et l'automatisation pour améliorer la qualité des produits et l'efficacité opérationnelle. Par exemple, les systèmes de surveillance en temps réel peuvent détecter les défauts à un stade précoce du cycle de production, ce qui permet de prendre des mesures correctives immédiates. En outre, les outils numériques peuvent optimiser les calendriers de production et l'affectation des ressources, ce qui permet une utilisation plus efficace de l'énergie et des matériaux.

En résumé, la sérialisation, l'écologisation et l'informatisation des produits céramiques spéciaux sont essentielles pour relever les défis économiques et environnementaux. Ces stratégies garantissent que la fabrication de céramiques reste à la fois compétitive et durable à long terme.

Développement de l'industrie et défis

L'industrie des céramiques spéciales est confrontée à des défis importants, notamment la rareté des ressources essentielles et l'escalade des coûts associés à la production. Ces défis ne sont pas seulement économiques ; ils sont profondément liés aux préoccupations environnementales. L'extraction et le traitement des matières premières, telles que la pierre à porcelaine et l'argile à porcelaine, entraînent souvent une dégradation de l'environnement, ce qui nécessite des réglementations et des pratiques environnementales strictes.

Pour surmonter ces obstacles, l'industrie doit adopter une double approche : améliorer l'efficacité des ressources et intégrer des pratiques durables. Par exemple, l'utilisation de la technologie de pressage isostatique à chaud (HIP) permet non seulement d'optimiser le processus de frittage, mais aussi de réduire la consommation d'énergie et la production de déchets. Cette technologie, qui réalise simultanément le formage et le frittage, est essentielle pour créer des céramiques de haute performance qui répondent à la fois aux normes industrielles et écologiques.

En outre, la trajectoire de l'industrie doit s'aligner sur des objectifs environnementaux plus larges. Il s'agit notamment de recycler et de réutiliser les matériaux afin de minimiser les déchets et d'adopter des techniques de production plus propres. La sérialisation des produits céramiques, qui rationalise le développement et répond à des besoins divers, joue également un rôle crucial dans la réduction de l'impact environnemental global. En se concentrant sur l'écologisation et l'informatisation, l'industrie peut atténuer son empreinte environnementale tout en maintenant la qualité et l'efficacité de ses produits.

En résumé, la croissance durable de l'industrie des céramiques spéciales dépend de sa capacité à concilier viabilité économique et responsabilité environnementale. L'intégration de technologies avancées telles que le HIP, associée à une gestion stratégique des ressources et à des pratiques durables, est essentielle pour surmonter les défis actuels et assurer la résilience à long terme de l'industrie.

Tendances de la technologie de décoration des céramiques spéciales

Les progrès récents de la technologie de décoration des céramiques spéciales ont considérablement accru l'intégration des produits et fait voler en éclats les limites traditionnelles des spécifications. Ces innovations ne sont pas simplement des améliorations progressives, mais représentent un changement de paradigme dans la façon dont les céramiques sont conçues et fabriquées. Parmi les principaux moteurs de ces tendances figure le développement de matériaux avancés tels que le verre microcristallin et les céramiques translucides, qui offrent des possibilités esthétiques et fonctionnelles sans précédent.

Le verre microcristallin, par exemple, associe la durabilité du verre à la structure cristalline de la céramique, ce qui donne des matériaux à la fois résistants et visuellement attrayants. Ce matériau est particulièrement adapté aux applications haut de gamme où la forme et la fonction sont essentielles, comme les biens de consommation de luxe et les éléments architecturaux. Les céramiques translucides, quant à elles, offrent un mélange unique de transparence et de résistance, ce qui les rend idéales pour les applications nécessitant une transmission de la lumière sans compromettre l'intégrité structurelle.

En outre, ces matériaux ne se limitent pas aux applications céramiques traditionnelles. Ils sont intégrés dans un large éventail d'industries, de l'électronique aux soins de santé, où leurs propriétés uniques peuvent être exploitées pour créer des produits innovants. Par exemple, les céramiques translucides sont utilisées dans les implants et les dispositifs médicaux, où leur capacité à transmettre la lumière tout en conservant une résistance mécanique est inestimable.

En résumé, les tendances de la technologie de décoration des céramiques spéciales se caractérisent par une évolution vers une intégration plus poussée et la suppression des frontières traditionnelles. Des innovations telles que le verre microcristallin et les matériaux translucides sont à l'avant-garde de cette révolution et favorisent le développement de nouvelles applications et de nouveaux marchés pour les céramiques spéciales.

Application de la technologie de pressage isostatique à chaud dans la préparation des céramiques

Préparation des matières premières

Des matières premières de haute qualité, telles que la pierre à porcelaine et l'argile à porcelaine, sont indispensables à la production de céramiques spéciales. Ces matières doivent subir un traitement méticuleux pour obtenir la consistance et la qualité souhaitées. Les matières premières sont d'abord broyées en fines particules, qui sont ensuite mélangées à de l'eau pour créer une émulsion visqueuse. Cette émulsion sert de support à la production de céramique, assurant une distribution uniforme des composants et une plasticité optimale pour la mise en forme.

Le processus de préparation comporte plusieurs étapes critiques :

-

Broyage et tamisage: Les matières premières sont réduites en poudre fine et passées au tamis pour garantir une taille de particule uniforme, ce qui est crucial pour l'homogénéité du produit final.

-

Mélange et homogénéisation: Les matières broyées sont mélangées à de l'eau pour former une boue. Cette boue est ensuite soumise à un mélange vigoureux pour obtenir une consistance uniforme, empêchant toute variation localisée de la composition.

-

Désaération: La suspension est soumise à un processus de désaération afin d'éliminer toutes les bulles d'air emprisonnées, qui peuvent entraîner des défauts dans le produit céramique final. Cette étape est essentielle pour obtenir une structure dense et uniforme.

L'émulsion visqueuse qui en résulte n'est pas seulement essentielle pour la mise en forme initiale des pièces céramiques, mais joue également un rôle important dans le processus de frittage ultérieur, au cours duquel les matériaux sont chauffés pour former une masse solide. La qualité de la préparation des matières premières a une incidence directe sur les propriétés finales de la céramique, telles que sa résistance, sa durabilité et ses qualités esthétiques.

En résumé, la préparation méticuleuse des matières premières est la pierre angulaire de la production de céramique, car elle garantit que les étapes suivantes du processus de fabrication reposent sur des bases solides et cohérentes.

Préparation du modelage à l'aide de la technologie HIP

La technologie de pressage isostatique à chaud (HIP) révolutionne la préparation des céramiques spéciales en améliorant considérablement leur ténacité. Cette avancée est principalement obtenue grâce à deux mécanismes clés : la réduction de la température et du temps de frittage, et la prévention de la dégradation de la matrice céramique.

Tout d'abord, la technologie HIP permet de réduire considérablement la température et le temps de frittage nécessaires à la production de céramiques de haute qualité. Les méthodes traditionnelles nécessitent souvent des températures élevées et des périodes prolongées, ce qui peut entraîner des inefficacités énergétiques et une augmentation des coûts de production. En revanche, la technologie HIP optimise ces paramètres, ce qui rend le processus plus efficace sur le plan énergétique et plus rentable. Cette réduction de la température et de la durée est cruciale pour le maintien de l'intégrité structurelle des matériaux céramiques, garantissant qu'ils conservent les propriétés souhaitées sans compromettre la qualité.

Deuxièmement, la technologie HIP atténue efficacement la dégradation des fibres ou des trichites dans la matrice céramique. Ces additifs jouent un rôle essentiel dans l'amélioration des propriétés mécaniques des céramiques, telles que leur résistance et leur ténacité. Cependant, ils sont susceptibles de se dégrader au cours du processus de frittage à haute température. La technologie HIP résout ce problème en créant un environnement plus contrôlé et plus uniforme, préservant ainsi l'intégrité de ces composants critiques. Cette préservation est essentielle pour les performances du produit final, car elle garantit que la céramique conserve ses propriétés mécaniques améliorées, ce qui la rend adaptée à une large gamme d'applications exigeantes.

En résumé, la technologie HIP permet non seulement de rationaliser le processus de frittage, mais aussi de préserver les additifs essentiels de la matrice céramique, ce qui permet d'obtenir des produits céramiques de qualité supérieure, plus résistants et plus durables.

Préparation et techniques de cuisson

Les techniques de cuisson modernes ont révolutionné l'industrie de la céramique, notamment grâce à l'utilisation de fours à charbon et de fours électriques. Ces méthodes avancées ont considérablement amélioré l'efficacité et le contrôle de l'énergie, ce qui a entraîné des améliorations notables en termes de rendement des produits et de durabilité environnementale.

L'un des principaux avantages des techniques de cuisson modernes est la précision qu'elles offrent. Les fours électriques, par exemple, permettent un contrôle précis de la température, ce qui est essentiel pour obtenir les propriétés souhaitées de la céramique. Cette précision garantit non seulement l'uniformité du produit final, mais minimise également le gaspillage d'énergie, contribuant ainsi à un processus de production plus durable.

Les fours à charbon, quant à eux, ont été adaptés pour intégrer des technologies de combustion modernes qui réduisent les émissions et améliorent l'efficacité thermique. En optimisant le processus de cuisson, ces fours peuvent obtenir des rendements plus élevés tout en minimisant l'impact sur l'environnement. Ce double souci d'efficacité et de protection de l'environnement souligne l'engagement de l'industrie en faveur de pratiques durables.

En outre, l'intégration de capteurs avancés et de l'automatisation dans les processus de cuisson a permis de rationaliser davantage les opérations. Ces technologies permettent un contrôle et des ajustements en temps réel, garantissant que les conditions de cuisson sont optimales à tout moment. Ce niveau de contrôle permet non seulement d'améliorer la qualité des produits céramiques, mais aussi de réduire la probabilité de défauts, augmentant ainsi l'efficacité globale de la production.

En résumé, l'adoption de techniques de cuisson modernes utilisant des fours à charbon et des fours électriques a non seulement amélioré l'efficacité et le contrôle de l'énergie, mais a également joué un rôle essentiel dans l'amélioration du rendement des produits et la protection de l'environnement dans l'industrie de la céramique.

Inspection et évaluation des produits céramiques

L'inspection après cuisson est une phase critique de la production de produits céramiques, qui garantit que seuls des articles de haute qualité sont mis sur le marché. Ce processus implique un examen méticuleux de chaque pièce afin d'identifier les défauts ou les incohérences qui ont pu apparaître au cours du processus de cuisson. Les articles défectueux sont soumis à une évaluation rigoureuse afin de déterminer s'ils peuvent être récupérés par une nouvelle cuisson ou s'ils doivent être détruits pour respecter les normes de qualité rigoureuses qui définissent l'industrie.

Le processus d'inspection comprend généralement des évaluations visuelles, des essais mécaniques et parfois même des méthodes d'essais non destructifs (END) avancées, telles que les essais par ultrasons ou l'imagerie par rayons X. Ces méthodes permettent d'identifier les défauts internes et de les corriger. Ces méthodes permettent d'identifier les défauts internes qui peuvent ne pas être apparents à l'œil nu, ce qui garantit que le produit final est non seulement esthétique, mais aussi structurellement sain et durable.

En outre, les critères d'évaluation sont souvent alignés sur les normes industrielles et les spécifications des clients, ce qui garantit que les produits céramiques ne se contentent pas de répondre aux attentes, mais les dépassent. Cette approche rigoureuse permet non seulement de préserver la réputation du fabricant, mais aussi de garantir la satisfaction du client, ce qui est primordial pour conserver un avantage concurrentiel sur le marché.

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Machine de Moulage à Froid sous Vide pour la Préparation d'Échantillons

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Articles associés

- Principe et procédé de pressage isostatique à froid

- Pressage isostatique à froid (CIP) : un procédé éprouvé pour la fabrication de pièces haute performance

- Application de la technologie de pressage isostatique à chaud dans la coulée d'alliages à haute température à base de nickel

- Comprendre le pressage isostatique à froid et ses applications

- Presse isostatique à froid de laboratoire (CIP) : Applications, avantages et personnalisation