Défauts courants des billes de céramique pressées isostatiquement

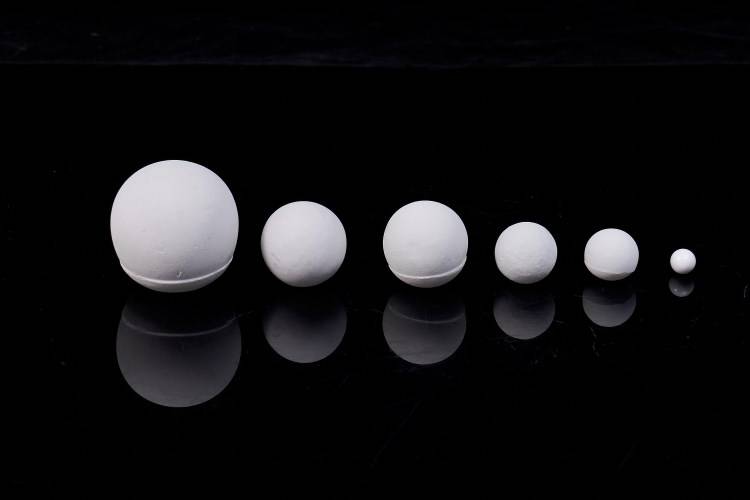

Déviation de la taille et de la forme

Les billes en céramique peuvent présenter des écarts de taille ou des formes irrégulières en raison de plusieurs facteurs, notamment la conception du moule, la fluidité du matériau et le contrôle de la pression de moulage. Ces écarts peuvent avoir un impact significatif sur les performances et la qualité des billes en céramique.

Facteurs influençant les écarts de taille et de forme

- Conception du moule: La précision et la conception du moule jouent un rôle crucial. Toute imperfection dans le moule peut entraîner des variations dans la taille et la forme des billes en céramique.

- Fluidité du matériau: Les caractéristiques d'écoulement de la poudre céramique pendant le moulage peuvent affecter l'uniformité du produit final. Une mauvaise fluidité peut entraîner un remplissage inégal du moule et donc des déviations.

- Contrôle de la pression de moulage: Une pression inadéquate ou inégale pendant le processus de moulage peut faire dévier les billes de céramique de leur taille et de leur forme prévues.

Stratégies de solution

Plusieurs stratégies peuvent être mises en œuvre pour atténuer ces problèmes :

- Améliorer la précision du moule: L'amélioration de la précision de la conception du moule peut contribuer à réduire les écarts de taille et de forme. Il s'agit d'utiliser des techniques de fabrication avancées pour s'assurer que le moule est aussi précis que possible.

- Optimiser le contrôle de la pression de moulage: Un réglage précis de la pression appliquée au cours du processus de moulage peut permettre d'obtenir un produit plus uniforme et plus cohérent. Il peut s'agir d'utiliser des systèmes automatisés pour contrôler la pression avec plus de précision.

- Ajuster la fluidité des matériaux: Modifier les propriétés de la poudre céramique pour améliorer sa fluidité peut conduire à un meilleur remplissage du moule et, par conséquent, à moins d'écarts dans le produit final.

En tenant compte de ces facteurs et en mettant en œuvre les solutions appropriées, les fabricants peuvent produire des billes en céramique avec un minimum d'écarts de taille et de forme, améliorant ainsi la qualité et les performances globales du produit.

Bavures et éclats

Les bavures et les bavures sur les bords des billes en céramique pressées isostatiquement sont souvent le résultat de plusieurs facteurs interconnectés, provenant principalement de la conception du moule, de la fluidité du matériau, du contrôle de la pression de moulage et du processus de démoulage.Les problèmes de conception des moules peuvent entraîner des incohérences dans l'écoulement du matériau, provoquant un sur-remplissage ou un sous-remplissage localisé, qui peut à son tour entraîner la formation de bavures.Fluidité du matériauLa fluidité du matériau, c'est-à-dire la capacité de la poudre céramique à s'écouler en douceur dans le moule, est cruciale ; une fluidité insuffisante peut entraîner une accumulation de matériau dans certaines zones, ce qui provoque des bavures.

Le contrôle de la pression de moulage est un autre facteur critique. Si la pression n'est pas appliquée de manière uniforme, le matériau peut se comprimer de manière irrégulière, ce qui entraîne la protrusion d'un excès de matériau. En outre, leprocessus de démoulage peut exacerber ces problèmes s'il n'est pas exécuté avec précision. Des techniques de démoulage inadéquates peuvent entraîner une déchirure ou un étirement du matériau, ce qui contribue à l'apparition de bavures.

Pour atténuer ces problèmes, plusieurs stratégies peuvent être employées.Améliorer la précision du moule est essentielle pour s'assurer que les cavités du moule ont une forme et une taille précises, réduisant ainsi la probabilité d'accumulation de matériau.L'optimisation du contrôle de la pression pendant le processus de moulage peut aider à obtenir une compression plus uniforme du matériau, minimisant ainsi la formation de bavures. En outre,ajuster les processus de démoulage pour s'assurer qu'ils sont à la fois doux et précis permet d'éviter d'endommager davantage le matériau et de réduire l'apparition de bavures.

| Facteur | Description du problème | Stratégie de solution |

|---|---|---|

| Problèmes de conception des moules | Incohérences dans le flux de matériau dues à la conception du moule | Améliorer la précision du moule |

| Fluidité du matériau | Flux inadéquat de la poudre céramique dans le moule | Optimiser le contrôle de la pression de moulage |

| Pression de moulage | Application inégale de la pression entraînant une compression inégale | Ajuster les processus de démoulage |

| Processus de démoulage | Techniques inadaptées entraînant une déchirure ou un étirement du matériau | Optimiser le contrôle de la pression |

En tenant compte de ces facteurs et en mettant en œuvre les solutions suggérées, l'incidence des bavures et des éclats sur les billes en céramique peut être considérablement réduite, ce qui permet d'obtenir des produits de meilleure qualité et plus cohérents.

Fissures et pores internes

Les défauts internes tels que les fissures et les pores dans les billes céramiques pressées isostatiquement sont souvent le résultat de plusieurs facteurs clés. Il s'agit notamment de la pureté des matières premières utilisées, de la pression appliquée pendant le processus de moulage et du contrôle de la température de frittage. Lorsque les matières premières ne sont pas suffisamment purifiées, elles peuvent introduire des impuretés qui entraînent la formation de fissures et de pores internes. De même, une pression de moulage inadéquate peut entraîner une densification incomplète, laissant des vides dans la structure de la céramique. En outre, un mauvais contrôle de la température de frittage peut provoquer des contraintes thermiques qui contribuent à l'apparition de ces défauts.

Pour atténuer ces problèmes, plusieurs mesures stratégiques peuvent être mises en œuvre. Tout d'abord, il est essentiel d'améliorer la pureté des matières premières. Cela implique des mesures rigoureuses de contrôle de la qualité pour s'assurer que seuls des matériaux de haute pureté sont utilisés dans la production. Deuxièmement, il est essentiel d'optimiser le processus de frittage. Cela implique un contrôle précis de la température et l'utilisation de techniques de frittage avancées pour garantir une densification uniforme sans induire de contraintes thermiques. Enfin, le renforcement de l'inspection de la qualité tout au long du processus de production peut aider à identifier et à traiter les défauts potentiels à un stade précoce, évitant ainsi l'apparition de fissures et de pores internes.

En tenant compte de ces facteurs et en mettant en œuvre les stratégies de solution appropriées, les fabricants peuvent réduire de manière significative l'incidence des défauts internes dans les billes céramiques pressées isostatiquement, améliorant ainsi leur qualité et leur performance globales.

Défauts de surface

Les défauts de surface, tels que les piqûres, les rayures et les taches de couleur, sont des problèmes courants dans les billes en céramique pressées isostatiquement. Ces défauts peuvent avoir plusieurs origines, notamment des impuretés dans les matières premières, des dommages à la surface du moule ou les effets des vibrations mécaniques au cours du processus de fabrication.

Les impuretés présentes dans les matières premières peuvent entraîner la formation de piqûres et de taches de couleur sur la surface de la céramique. Ces impuretés peuvent être introduites lors de l'approvisionnement en matières premières ou par contamination dans l'environnement de production. En outre, les vibrations mécaniques, qui sont souvent inhérentes au processus de fabrication, peuvent provoquer des rayures et d'autres imperfections de surface.

Pour atténuer ces problèmes, plusieurs stratégies peuvent être employées. Tout d'abord, il est essentiel de protéger la surface du moule. Pour ce faire, il convient d'utiliser des matériaux de haute qualité pour le moule et de veiller à ce que le moule soit correctement entretenu et nettoyé régulièrement. Deuxièmement, l'amélioration du processus de démoulage peut contribuer à réduire la probabilité de défauts de surface. Il peut s'agir d'optimiser le moment et la méthode de démoulage afin de minimiser le risque d'endommagement de la surface de la céramique.

Enfin, le renforcement des traitements ultérieurs, tels que le polissage et la finition, peut contribuer à rectifier les défauts de surface éventuels. En mettant en œuvre ces solutions, les fabricants peuvent réduire de manière significative l'incidence des défauts de surface dans les billes de céramique pressées isostatiquement, améliorant ainsi la qualité et la fiabilité globales du produit final.

Ségrégation de la composition

La ségrégation de la composition au cours du processus de frittage a un impact significatif sur l'uniformité et la stabilité des performances des billes céramiques pressées isostatiquement. Ce phénomène se produit lorsque les matériaux constitutifs ne se répartissent pas uniformément dans la matrice céramique, ce qui entraîne des variations localisées de la densité et de la composition. Ces incohérences peuvent entraîner des disparités dans les propriétés mécaniques et thermiques, compromettant ainsi la fiabilité et l'efficacité globales des billes en céramique.

Pour atténuer la ségrégation de la composition, plusieurs approches stratégiques peuvent être employées :

-

Optimisation de la formule des matières premières:

- Composition chimique: L'ajustement de la composition chimique des matières premières peut aider à obtenir une distribution plus homogène. Il s'agit de sélectionner des matériaux ayant des densités et des coefficients de dilatation thermique similaires afin de réduire la probabilité de ségrégation pendant le frittage.

- Distribution de la taille des particules: Une distribution étroite de la taille des particules peut également contribuer à un meilleur mélange et, par conséquent, à une ségrégation moindre.

-

Amélioration de l'uniformité du mélange:

- Techniques de mélange avancées: L'utilisation de mélangeurs à haut cisaillement ou de broyeurs à billes peut améliorer l'homogénéité du mélange de poudres. Ces techniques garantissent une dispersion uniforme des particules et une interaction plus efficace entre elles.

- Durée et vitesse de mélange: L'optimisation de la durée et de la vitesse de mélange est cruciale. Une durée de mélange trop courte peut entraîner une distribution inégale, tandis qu'une durée trop longue peut conduire à une agglomération et à une ségrégation accrue.

-

Améliorer l'uniformité du frittage:

- Environnement de frittage contrôlé: La mise en place d'une atmosphère contrôlée pendant le frittage peut aider à maintenir des conditions uniformes dans la matrice céramique. Il s'agit notamment de contrôler les gradients de température, le débit de gaz et la pression.

- Chauffage et refroidissement progressifs: Des cycles de chauffage et de refroidissement progressifs permettent d'éviter les chocs thermiques et de réduire le risque de ségrégation. Cette approche permet un processus de densification plus uniforme.

| Stratégie | Description de la stratégie |

|---|---|

| Optimisation de la formule des matières premières | Ajuster la composition chimique et la distribution de la taille des particules pour assurer l'homogénéité. |

| Améliorer l'uniformité du mélange | Utiliser des techniques de mélange avancées et optimiser le temps et la vitesse de mélange. |

| Amélioration de l'uniformité du frittage | Mettre en place un environnement de frittage contrôlé et un chauffage/refroidissement progressif. |

En tenant compte de ces aspects, le risque de ségrégation de la composition peut être minimisé, ce qui permet d'obtenir des billes de céramique plus uniformes et plus stables.

Densité inégale

Une répartition inégale de la densité dans les billes céramiques pressées isostatiquement peut avoir un impact significatif sur leur intégrité structurelle et leurs performances. Ce défaut résulte souvent d'un remplissage inégal de la poudre ou d'une distribution incohérente de la pression au cours du processus de moulage. Les conséquences de ces variations de densité peuvent aller d'une réduction de la résistance mécanique à une sensibilité accrue à la fissuration et à l'usure.

Pour atténuer ce problème, plusieurs mesures stratégiques peuvent être mises en œuvre. Tout d'abord, il est essentiel d'optimiser le processus de moulage. Il s'agit de régler avec précision des paramètres tels que les taux de compactage de la poudre et les techniques d'application de la pression afin de garantir une densité uniforme sur l'ensemble de la bille en céramique. Des outils de simulation avancés peuvent être utilisés pour modéliser et prédire les conditions optimales de moulage, réduisant ainsi la probabilité de variations de densité.

Le renforcement du contrôle du frittage est un autre aspect critique. Pendant la phase de frittage, le maintien de profils précis de température et de pression peut aider à obtenir une distribution plus uniforme de la densité. La mise en œuvre de systèmes de contrôle automatisés peut améliorer la cohérence et la fiabilité du processus de frittage, minimisant ainsi l'apparition d'une densité inégale.

En outre, l'utilisation d'équipements d'essai avancés joue un rôle essentiel dans l'identification et le traitement des variations de densité dès le début du cycle de production. Les méthodes d'essai non destructives, telles que la tomographie à rayons X et les essais ultrasoniques, peuvent fournir des informations détaillées sur la structure interne des billes en céramique, ce qui permet de détecter les anomalies de densité avant qu'elles ne deviennent problématiques.

En intégrant ces solutions, les fabricants peuvent améliorer de manière significative la qualité et la cohérence des billes en céramique pressées isostatiquement, en s'assurant qu'elles répondent à des normes strictes de performance et de fiabilité.

Produits associés

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Moules de Pressage Isostatique pour Laboratoire

- Moule de Presse à Billes pour Laboratoire

- Broche de positionnement en céramique d'alumine avancée (Al₂O₃) à biseau droit pour applications de précision

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

Articles associés

- Un guide pour choisir la bonne température pour une presse isostatique chaude

- Les avantages du pressage isostatique à froid

- Pressage isostatique des céramiques : procédé et précision

- Pressage isostatique à froid pour les applications médicales Défis et solutions

- Exploration complète du pressage isostatique