Principes de base et applications des creusets en graphite

Fusion à haute température et transfert de chaleur

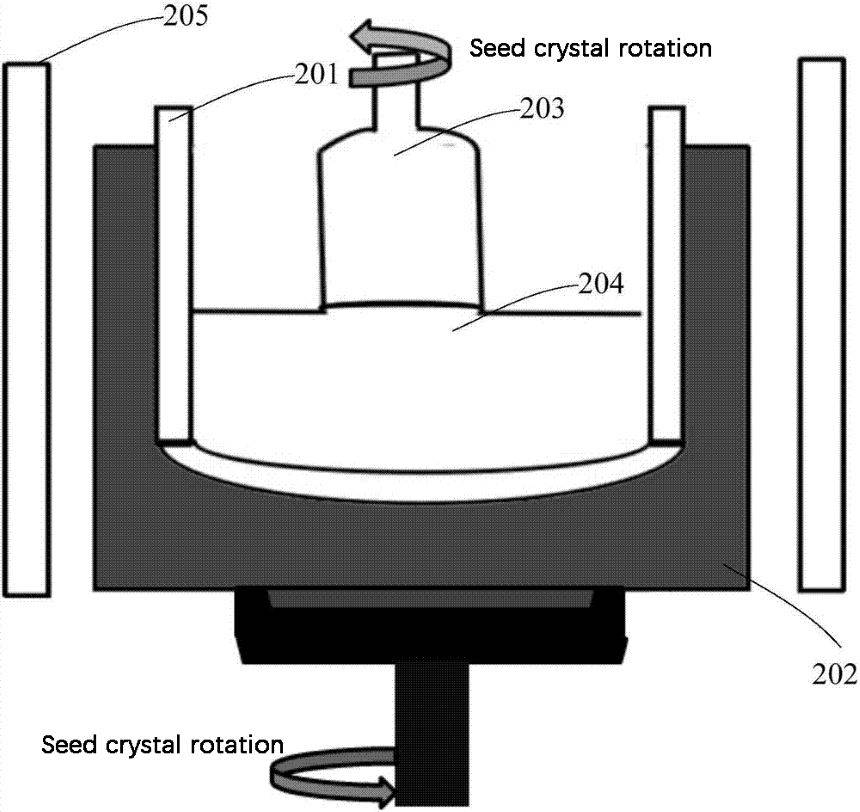

Les creusets en graphite jouent un rôle essentiel dans l'obtention des températures extrêmes nécessaires à la synthèse des matériaux semi-conducteurs de troisième génération tels que le carbure de silicium (SiC) et le nitrure de gallium (GaN). Ces creusets sont conçus pour supporter des températures pouvant dépasser 2000°C, ce qui les rend indispensables dans les processus à haute température tels que le dépôt chimique en phase vapeur (CVD) et le transport physique en phase vapeur (PVT). La capacité à maintenir des températures aussi élevées est essentielle pour la croissance uniforme des cristaux semi-conducteurs, ce qui a un impact direct sur la qualité et les performances du produit final.

Outre leurs capacités thermiques, les creusets en graphite excellent dans la distribution uniforme de la chaleur. Cette uniformité est essentielle pour la croissance contrôlée des cristaux semi-conducteurs, car elle garantit que les propriétés du matériau sont cohérentes dans l'ensemble de la structure cristalline. Une répartition non uniforme de la chaleur peut entraîner l'apparition de défauts et d'impuretés, ce qui réduit considérablement l'efficacité et la fiabilité des dispositifs semi-conducteurs.

En outre, la conductivité thermique des creusets en graphite est supérieure à celle de nombreux autres matériaux, ce qui permet un transfert rapide de la chaleur et une gestion thermique efficace. Cette caractéristique améliore non seulement l'efficacité globale du processus de production, mais contribue également à maintenir l'intégrité du creuset lui-même, prolongeant ainsi sa durée de vie. La combinaison de la résistance aux températures élevées et de l'excellente répartition de la chaleur fait des creusets en graphite un outil indispensable pour la production de matériaux semi-conducteurs avancés.

Croissance des cristaux et purification des matériaux

Les creusets en graphite jouent un rôle essentiel dans les processus de croissance cristalline et de purification des matériaux, en particulier dans des techniques telles que le dépôt chimique en phase vapeur (CVD) et le transport physique en phase vapeur (PVT). Ces creusets sont méticuleusement conçus pour maintenir un environnement très contrôlé et vierge, ce qui est essentiel pour la production de matériaux semi-conducteurs de haute qualité.

L'une des principales fonctions des creusets en graphite dans ces processus est d'empêcher toute réaction chimique indésirable et tout contaminant externe d'affecter la pureté des matériaux. Ce résultat est obtenu grâce à la capacité du creuset à créer une barrière contre les impuretés environnementales, garantissant que les composés semi-conducteurs ne sont pas contaminés tout au long du processus de croissance.

En outre, l'environnement de croissance contrôlé facilité par les creusets en graphite est crucial pour le dépôt uniforme des matériaux. Cette uniformité est essentielle pour obtenir la structure et les propriétés cristallines souhaitées, qui sont vitales pour la performance et la fiabilité des produits semi-conducteurs finaux. En maintenant un environnement stable et contrôlé, les creusets en graphite contribuent de manière significative à la qualité et à l'efficacité globales du processus de fabrication des semi-conducteurs.

Défis technologiques et solutions

Résistance aux hautes températures et à l'oxydation

L'un des principaux défis liés à l'utilisation de creusets en graphite pour des applications à haute température, en particulier pour la production de composés semi-conducteurs de troisième génération, est la question de la dégradation thermique et de l'oxydation. Ces problèmes peuvent avoir un impact significatif sur les performances et la longévité des creusets, affectant ainsi l'efficacité et la qualité globales des matériaux semi-conducteurs produits.

Plusieurs stratégies ont été mises au point pour résoudre ces problèmes. La première ligne de défense est l'utilisation de graphite de haute pureté. Le graphite de haute pureté est choisi pour sa stabilité thermique supérieure et sa résistance à la dégradation à des températures extrêmes. Ce matériau est moins sujet à la dégradation thermique, ce qui garantit que le creuset conserve son intégrité structurelle pendant de longues périodes d'utilisation.

Outre le graphite de haute pureté, les revêtements antioxydants jouent un rôle crucial dans l'atténuation de l'oxydation. Deux des revêtements les plus couramment utilisés sont le carbure de silicium et le nitrure de bore. Ces revêtements agissent comme des barrières protectrices, empêchant l'oxygène de pénétrer dans le graphite et de provoquer des dommages oxydatifs. Le carbure de silicium, connu pour son excellente résistance aux chocs thermiques et son point de fusion élevé, est particulièrement efficace dans les environnements où les températures élevées et les changements rapides de température sont fréquents. Le nitrure de bore, quant à lui, offre une inertie chimique et une conductivité thermique exceptionnelles, ce qui en fait un choix idéal pour protéger le creuset de la dégradation chimique et thermique.

La combinaison de graphite de haute pureté et de revêtements antioxydants tels que le carbure de silicium ou le nitrure de bore offre une solution robuste aux défis de la résistance aux hautes températures et de l'oxydation. Cette double approche permet non seulement d'améliorer la durabilité et la durée de vie des creusets en graphite, mais aussi de garantir une production constante de matériaux semi-conducteurs de haute qualité.

Stabilité chimique et résistance mécanique

Garantir la stabilité chimique des creusets en graphite et prévenir les dommages dus aux chocs thermiques sont des éléments essentiels pour la production de composés semi-conducteurs de troisième génération. Ces objectifs sont atteints grâce à une sélection méticuleuse des matériaux, à l'application de revêtements avancés et à l'optimisation de la conception des creusets.

La sélection des matériaux joue un rôle crucial dans le maintien de la stabilité chimique. Le graphite de haute pureté, par exemple, est préféré en raison de sa résistance aux réactions chimiques et de sa capacité à supporter des températures élevées sans se dégrader. En outre, des revêtements tels que le carbure de silicium (SiC) ou le nitrure de bore (BN) sont appliqués pour améliorer la résistance du creuset à l'oxydation et pour fournir une barrière protectrice contre les attaques chimiques.

La conception du creuset est tout aussi importante. Des conceptions optimisées permettent non seulement d'améliorer la résistance mécanique, mais aussi de répartir plus uniformément les contraintes thermiques, réduisant ainsi le risque de dommages dus aux chocs thermiques. Ceci est particulièrement important dans les procédés qui impliquent des changements de température rapides, tels que ceux utilisés pour la croissance des cristaux de carbure de silicium et de nitrure de gallium.

| Aspect | Importance | Solution |

|---|---|---|

| Stabilité chimique | Empêche les réactions chimiques indésirables et la contamination | Utilisation de graphite de haute pureté et de revêtements antioxydants tels que SiC ou BN |

| Dommages dus aux chocs thermiques | Réduit le risque de défaillance du creuset lors de changements rapides de température | Conception optimisée pour une répartition uniforme des contraintes thermiques |

| Sélection des matériaux | Assure la résistance aux températures élevées et aux réactions chimiques | Graphite de haute pureté pour la durabilité et la stabilité |

| Revêtements | Fournit une protection supplémentaire contre l'oxydation et les interactions chimiques | Application de revêtements SiC ou BN pour une résistance accrue |

En tenant compte de ces facteurs, les fabricants peuvent s'assurer que les creusets en graphite conservent leur intégrité et fonctionnent efficacement dans les environnements exigeants de la production de semi-conducteurs de troisième génération.

Durée de vie et contrôle des coûts

L'allongement de la durée de vie des creusets en graphite et la maîtrise des coûts sont essentiels à la production durable de composés semi-conducteurs de troisième génération. Pour ce faire, il convient d'adopter une approche à multiples facettes qui comprend un entretien régulier l'utilisation de matériaux durables et l'optimisation des processus .

Entretien régulier

Un entretien régulier est essentiel pour garantir la longévité des creusets en graphite. Cela implique des inspections périodiques pour identifier et rectifier toute usure, ainsi que pour nettoyer les creusets afin d'éviter toute contamination. Par exemple, imagerie thermique peut être utilisée pour surveiller la distribution de la température et détecter toute anomalie susceptible d'entraîner une défaillance prématurée. En outre, le contrôle par ultrasons permet d'identifier les fissures internes qui ne sont pas visibles à l'œil nu, ce qui garantit que seuls les creusets en parfait état sont utilisés dans la production.

Matériaux durables

Le choix des matériaux a un impact significatif sur la durée de vie et la rentabilité du creuset. Le graphite de haute pureté, par exemple, offre une résistance supérieure aux températures élevées et aux réactions chimiques, ce qui réduit la fréquence des remplacements et de la maintenance. Les revêtements antioxydants tels que le carbure de silicium ou le nitrure de bore améliorent encore la durabilité du creuset en le protégeant contre l'oxydation, une cause fréquente de dégradation dans les environnements à haute température.

Optimisation du processus

L'optimisation du processus de production est une autre stratégie clé pour prolonger la durée de vie des creusets et réduire les coûts. Il s'agit notamment de régler avec précision des paramètres tels que le contrôle de la température, les taux de chauffage et de refroidissement et le débit des gaz réactifs. Par exemple, la la conception assistée par ordinateur (CAO) et logiciels de simulation peuvent être utilisés pour modéliser et optimiser ces paramètres, afin de garantir que les creusets fonctionnent dans les conditions les plus efficaces. En outre, systèmes de contrôle automatisés peuvent aider à maintenir des conditions de traitement cohérentes, réduisant ainsi le risque d'erreur humaine et prolongeant la durée de vie du creuset.

En intégrant ces stratégies, les fabricants peuvent améliorer considérablement la durée de vie des creusets en graphite, réduisant ainsi les coûts de production globaux et soutenant la croissance durable de l'industrie des semi-conducteurs.

Tendances futures dans le développement des creusets en graphite

Innovation en matière de matériaux et optimisation des processus de fabrication

Les progrès réalisés dans le domaine des matériaux en graphite de haute performance et des technologies de fabrication de précision devraient révolutionner les performances des creusets en graphite, en leur permettant de répondre à des exigences de plus en plus strictes en matière de processus. Ces innovations ne sont pas simplement progressives, elles représentent un changement de paradigme dans la capacité et la fiabilité des creusets utilisés dans la production de composés semi-conducteurs de troisième génération.

L'un des principaux domaines d'innovation réside dans le développement d'un graphite de très haute pureté, qui offre une résistance supérieure à la dégradation thermique et à l'oxydation. Cela est particulièrement important pour les processus qui exigent une stabilité de température extrême, comme les méthodes de dépôt chimique en phase vapeur (CVD) et de transport physique en phase vapeur (PVT) utilisées pour la croissance des cristaux. L'intégration de revêtements antioxydants avancés, comme le carbure de silicium ou le nitrure de bore, améliore encore la durabilité et la longévité du creuset, ce qui permet de relever l'un des principaux défis des applications à haute température.

Les technologies de fabrication de précision jouent également un rôle essentiel dans l'optimisation de la conception et de la fabrication des creusets en graphite. Des techniques telles que l'impression 3D et les processus d'usinage avancés permettent de créer des creusets aux géométries complexes et à l'épaisseur uniforme, ce qui est essentiel pour maintenir une distribution cohérente de la chaleur et prévenir les dommages dus aux chocs thermiques. Ce niveau de précision garantit que les creusets peuvent résister aux rigueurs des opérations continues à haute température sans compromettre les performances ou la durée de vie.

En outre, l'adoption de systèmes automatisés de contrôle de la qualité dans le processus de fabrication garantit que chaque creuset répond aux normes les plus strictes en matière de qualité et de fiabilité. Ces systèmes s'appuient sur des algorithmes d'apprentissage automatique pour détecter et rectifier les défauts potentiels dès le début du cycle de production, ce qui permet de minimiser les déchets et d'améliorer l'efficacité globale.

En résumé, la convergence des percées en science des matériaux et des technologies de fabrication de pointe est sur le point d'élever le rôle du creuset en graphite dans la production de semi-conducteurs, ce qui en fait un composant indispensable dans la quête de matériaux semi-conducteurs de troisième génération de haute qualité et de haute performance.

Intelligence et automatisation

L'avenir du développement des creusets en graphite devrait bénéficier de l'intégration de systèmes de surveillance intelligente et de contrôle automatisé.Ces technologies devraient révolutionner les processus de production des composés semi-conducteurs de troisième génération, en améliorant à la fois la sécurité et l'efficacité.

Les systèmes de surveillance intelligents peuvent fournir une analyse des données en temps réel, ce qui permet d'ajuster immédiatement les paramètres du processus.Cette capacité est particulièrement cruciale dans les environnements à haute température, où même des écarts mineurs peuvent entraîner des défauts matériels importants.En suivant en permanence des variables telles que la température, la pression et la composition chimique, ces systèmes garantissent que les conditions restent optimales pour la croissance des cristaux et la purification des matériaux.

L'automatisation, quant à elle, permet de rationaliser les opérations en réduisant l'intervention humaine.Les systèmes de contrôle automatisés peuvent exécuter des séquences complexes et répondre à des changements dynamiques sans surveillance manuelle, minimisant ainsi le risque d'erreur humaine.Cela permet non seulement d'améliorer la cohérence du processus, mais aussi de prolonger la durée de vie des creusets en graphite en évitant une usure inutile.

En outre, la combinaison de l'intelligence et de l'automatisation peut conduire à une maintenance prédictive, où les systèmes anticipent les problèmes potentiels avant qu'ils ne s'aggravent.Cette approche proactive peut encore améliorer la sécurité et l'efficacité du processus, en garantissant que la production se déroule sans heurts et de manière cohérente.

En résumé, l'adoption de systèmes de surveillance intelligente et de contrôle automatisé représente un progrès décisif dans le domaine de la technologie des creusets en graphite.En tirant parti de ces technologies, l'industrie peut atteindre des niveaux de précision, de sécurité et d'efficacité sans précédent dans la production de composés semi-conducteurs de troisième génération.

Extension du champ d'application et rentabilité

L'expansion des creusets en graphite dans les nouveaux matériaux et les technologies énergétiques, associée à des stratégies rigoureuses d'optimisation des coûts, est sur le point d'élargir considérablement leurs applications industrielles.Cette expansion n'est pas un simple mouvement latéral, mais une avancée stratégique qui tire parti des propriétés uniques du graphite, telles que sa résistance aux températures élevées et sa stabilité chimique, pour explorer des territoires inexplorés dans les domaines de la science des matériaux et de la production d'énergie.

Par exemple, l'intégration des creusets en graphite dans des domaines émergents tels que les céramiques avancées et les technologies d'énergie renouvelable, comme la production d'hydrogène par électrolyse à haute température, montre leur polyvalence et leur potentiel.Ces applications exigent des creusets capables de résister à des conditions extrêmes tout en conservant leur intégrité structurelle et leurs performances, ce que les creusets en graphite sont particulièrement aptes à fournir.

En outre, l'accent mis sur l'optimisation des coûts garantit que ces applications avancées restent économiquement viables.En utilisant des matériaux durables et en optimisant les processus de fabrication, les coûts du cycle de vie des creusets en graphite peuvent être considérablement réduits, ce qui les rend plus accessibles et plus attrayants pour les industries qui recherchent à la fois des performances élevées et un bon rapport coût-efficacité.Cette double approche de l'innovation technologique et de la prudence économique renforce non seulement les possibilités de commercialisation des creusets en graphite, mais consolide également leur rôle en tant qu'outils indispensables dans le paysage évolutif des technologies industrielles et énergétiques.

Durabilité environnementale

Dans le cadre de la recherche d'un développement durable, la production de composés semi-conducteurs de troisième génération doit donner la priorité à la durabilité environnementale.Cela implique un changement stratégique vers l'utilisation de matériaux recyclables et l'adoption de technologies vertes.En intégrant ces pratiques, l'industrie peut atténuer de manière significative son empreinte environnementale.

Les matériaux recyclables, tels que le graphite de haute pureté, jouent un rôle essentiel dans la réduction des déchets et la préservation des ressources.Ces matériaux peuvent être réutilisés plusieurs fois, ce qui minimise le besoin d'extraction de matières premières et réduit les coûts environnementaux associés.En outre, la mise en œuvre de technologies vertes, telles que des processus de fabrication à haut rendement énergétique et l'utilisation de sources d'énergie renouvelables, renforce encore la durabilité de la chaîne de production.

En outre, l'accent mis sur la durabilité environnementale s'étend à l'ensemble du cycle de vie des creusets en graphite utilisés dans la production de semi-conducteurs.Depuis leur fabrication jusqu'à leur élimination ou leur recyclage, ces creusets sont conçus pour avoir un impact minimal sur l'environnement.Cette approche globale permet à l'industrie non seulement de répondre aux exigences de production actuelles, mais aussi de contribuer à un avenir plus vert.

Produits associés

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Creuset en graphite pur de haute pureté pour l'évaporation

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Articles associés

- Le rôle et les types de creusets dans les expériences scientifiques

- Creuset en céramique d'alumine pour les récipients d'essai d'analyse thermique

- Creuset en graphite de haute pureté :Caractéristiques, production et utilisation

- Comparaison des creusets en graphite pyrolytique et en nitrure de bore pyrolytique

- Introduction aux différents creusets en céramique