Introduction aux moules à presse infrarouge

Les moules à presse infrarouge représentent une approche novatrice dans le domaine des applications sans démoulage, car ils tirent parti de la technologie infrarouge avancée pour révolutionner les processus de laboratoire. Cet article se penche sur les principes fondamentaux des moules à presse infrarouge et explore la manière dont leur intégration dans l'équipement de laboratoire améliore l'efficacité et la précision. Nous découvrirons les avantages uniques qu'offrent ces moules, tels que la réduction des étapes de manipulation et l'amélioration des résultats, en préparant le terrain pour une compréhension complète de leur conception, de leur installation et de leurs techniques opérationnelles. Rejoignez-nous pour découvrir les diverses applications et les tendances futures des moules à presse infrarouge, en soulignant leur importance dans divers secteurs et domaines de recherche.

Avantages des moules à presse infrarouge pour le non-démoulage

Les moules à presse infrarouge ont révolutionné le processus de non-démoulage dans diverses industries, offrant des avantages significatifs par rapport aux méthodes traditionnelles. Ces avantages comprennent une efficacité accrue, une précision supérieure et des étapes de manipulation réduites, ce qui en fait un choix privilégié pour les fabricants du monde entier.

Efficacité accrue

L'un des principaux avantages de l'utilisation de moules à presse infrarouge est l'augmentation substantielle de l'efficacité. Les méthodes traditionnelles nécessitent souvent des temps de frittage longs et une forte consommation d'énergie, ce qui peut être à la fois long et coûteux. En revanche, les moules de presse à infrarouge réduisent considérablement ces facteurs. Par exemple, le temps de frittage peut être ramené à environ 2,5 heures, soit une réduction de plus de 20 heures par rapport aux méthodes traditionnelles. En outre, la consommation d'énergie est nettement plus faible, de l'ordre de 700 KWh en moyenne, ce qui est bien inférieur à ce qu'exigent les méthodes traditionnelles.

Précision supérieure

La précision est un autre avantage essentiel des moules de presse à infrarouge. Ces moules permettent un contrôle plus précis du processus de frittage, ce qui se traduit par des produits d'une densité uniforme et un gauchissement minimal. Ce niveau de précision est crucial dans les industries où la précision des dimensions est primordiale. Par exemple, dans le domaine du moulage des métaux, les moules à presse infrarouge peuvent aider les pièces à atteindre des tolérances plus précises, réduisant, voire éliminant, la nécessité d'un retravail manuel. Cela permet non seulement de gagner du temps, mais aussi de réduire la quantité de matériaux de rebut, ce qui rend le processus de production plus rentable.

Réduction des étapes de manutention

Les moules à presse infrarouge rationalisent également le processus de production en réduisant le nombre d'étapes de manipulation nécessaires. Les méthodes traditionnelles comportent souvent plusieurs étapes, notamment le préchauffage, le pressage et le refroidissement, chacune d'entre elles nécessitant une intervention manuelle. Les moules à presse infrarouge, en revanche, intègrent ces étapes dans un processus unique et continu. Cela permet non seulement de minimiser le risque d'erreur humaine, mais aussi d'accélérer le cycle de production global. Par exemple, la possibilité d'obtenir un corps fritté proche de la densité théorique avec une porosité quasi nulle dans un délai plus court est un avantage significatif.

Flexibilité de la forme et taille des composants

Un autre avantage notable des moules à presse infrarouge est leur flexibilité dans la production d'une large gamme de formes et de tailles. Le pressage isostatique, un élément clé des moules à presse infrarouge, permet de produire des formes et des dimensions complexes qui sont difficiles, voire impossibles, à obtenir avec d'autres méthodes. Cette flexibilité s'étend également à la taille des composants, allant de formes PM massives de 30 tonnes proches du filet à des pièces de densification plus petites de moins de 100 grammes. La taille des pièces n'est limitée que par la taille de la chambre de pression isostatique, ce qui offre aux fabricants une polyvalence sans précédent.

Rentabilité

Les moules à presse infrarouge sont également très rentables. Le faible coût de l'outillage pour les petites séries est un avantage significatif par rapport à d'autres méthodes de fabrication. En outre, la capacité de coller des métaux différents de manière rentable est un autre avantage. Le collage par diffusion traditionnel peut être coûteux, en particulier lorsqu'il s'agit de matériaux dissemblables. Les moules à presse infrarouge offrent toutefois une solution plus économique, permettant aux industries de produire des pièces uniques tout en réalisant d'importantes économies.

Des coûts de moules moins élevés

La nouvelle méthode de frittage employée par les moules à presse infrarouge permet également de réduire les coûts des moules. La température de frittage réduite a un impact minimal sur le moule, ce qui permet de l'utiliser 4 à 5 fois. Si le moule peut être démoulé après le revêtement, sa durée de vie peut être encore plus longue. Cela permet non seulement de réduire le coût de production global, mais aussi de garantir un processus de fabrication plus durable et plus respectueux de l'environnement.

Conclusion

En conclusion, les moules à presse infrarouge offrent une multitude d'avantages dans les scénarios de non-démoulage. Ces avantages comprennent une efficacité accrue, une précision supérieure, des étapes de manipulation réduites, une flexibilité de la forme, une rentabilité et des coûts de moule inférieurs. En tirant parti de ces avantages, les fabricants peuvent accroître leur productivité, améliorer la qualité de leurs produits et réduire leurs coûts d'exploitation, ce qui fait des moules à presse infrarouge un outil indispensable à la fabrication moderne.

Applications des moules à presse infrarouge

Les moules à presse infrarouge ont révolutionné les processus de fabrication dans divers secteurs, en particulier la céramique, les composites et la science des matériaux. Ces moules utilisent le rayonnement infrarouge pour chauffer rapidement les matériaux, ce qui permet un contrôle précis de la température et de la pression, essentiel pour obtenir des produits finis de haute qualité. Cette technologie a trouvé des applications étendues dans plusieurs secteurs, chacun bénéficiant des capacités uniques des moules à presse infrarouge.

Fabrication de céramiques

Dans l'industrie de la céramique, les moules à presse infrarouge sont utilisés pour la production de composants céramiques de haute performance tels que le carbure de bore, le diborure de titane et le sialon. Ces matériaux sont essentiels pour les applications nécessitant une résistance thermique et mécanique élevée. L'utilisation de poudre métallique dans les moules infrarouges garantit une conductivité idéale, ce qui permet de chauffer rapidement la pièce à usiner. Ceci est particulièrement bénéfique pour les matériaux qui nécessitent une brève exposition à des températures élevées ou pour ceux qui ont besoin d'un chauffage rapide pour augmenter la productivité.

La technologie de pressage à chaud direct, facilitée par les moules à infrarouge, permet de fritter les matériaux à leur densité finale, avec une précision proche de la forme nette. Cela élimine souvent la nécessité d'un retraitement mécanique, ce qui est particulièrement avantageux pour les matériaux difficiles à traiter. Par exemple, dans l'industrie des matériaux de friction, les moules à presse infrarouge jouent un rôle important dans la production de plaquettes de frein et d'embrayages frittés. Ces composants sont essentiels pour les trains à grande vitesse, les motos, l'énergie éolienne, les VTT, les vélos tout-terrain et les machines industrielles.

Composites et matériaux avancés

Les moules à presse infrarouge jouent également un rôle essentiel dans la fabrication de composites et de matériaux avancés. Ils sont utilisés pour créer des revêtements protecteurs, des pâtes abrasives, des poudres de polissage et diverses applications de soudage métal-céramique. Les capacités de chauffage rapide des moules infrarouges sont particulièrement adaptées à des procédés tels que la synthèse à haute température par autopropagation (SHS), où l'efficacité et les économies d'énergie sont primordiales. Cette technologie passe du stade expérimental à la production industrielle, grâce à ses avantages en termes d'efficacité et d'économie d'énergie.

Recherche en science des matériaux

Dans le domaine de la recherche en science des matériaux, les moules à presse infrarouge sont utilisés pour diverses techniques de frittage, notamment le frittage par micro-ondes et le frittage par plasma d'étincelles (SPS). Le frittage par micro-ondes, par exemple, utilise la perte diélectrique des matériaux céramiques dans les champs électromagnétiques des micro-ondes pour réaliser le frittage et la densification. Cette méthode permet un chauffage rapide, une distribution uniforme de la température interne et une amélioration significative des propriétés mécaniques. Elle offre de vastes perspectives d'application dans la préparation des matériaux céramiques, y compris la production de matériaux céramiques de taille inférieure au micron.

La technologie SPS, une autre méthode de frittage innovante, introduit un courant continu pulsé dans le processus de frittage. Cette technologie offre des températures de frittage basses, des temps de maintien courts et des taux de chauffage rapides, ce qui la rend adaptée à une large gamme de matériaux, y compris les céramiques à ultra-haute température et les métaux réfractaires. La technologie SPS permet également de préparer des matériaux à gradient fonctionnel et des céramiques transparentes nanocristallines, ce qui démontre sa polyvalence dans la recherche sur les matériaux avancés.

Applications céramiques à haute température

Les applications céramiques à haute température, telles que les implants dentaires et les composants céramiques avancés, bénéficient également des moules à presse infrarouge. Dans la fabrication d'implants dentaires, les composites céramiques sont chauffés à des températures extrêmement élevées avec un contrôle précis de la température, ce qui garantit que le produit final ne se rétrécit pas ou ne se déforme pas. Ce niveau de précision est essentiel pour les applications dentaires, où l'uniformité du matériau céramique a un impact direct sur la fonctionnalité et la longévité de l'implant.

En résumé, les moules à presse infrarouge sont devenus indispensables dans diverses industries et domaines de recherche en raison de leur capacité à fournir un chauffage rapide et contrôlé et une gestion précise de la température. Qu'il s'agisse de composants céramiques haute performance ou de matériaux et composites avancés, les applications des moules à presse infrarouge continuent de s'étendre, stimulant l'innovation et améliorant la qualité des produits finis dans de nombreux secteurs.

Conception et caractéristiques des moules à presse infrarouge

Les moules à presse infrarouge sont un type d'équipement de moulage spécialisé qui utilise la technologie du chauffage infrarouge pour faciliter les processus de non-démoulage. Ces moules sont conçus avec des caractéristiques spécifiques qui améliorent leur fonctionnalité, leur efficacité et leur sécurité, ce qui les rend idéaux pour diverses applications industrielles.

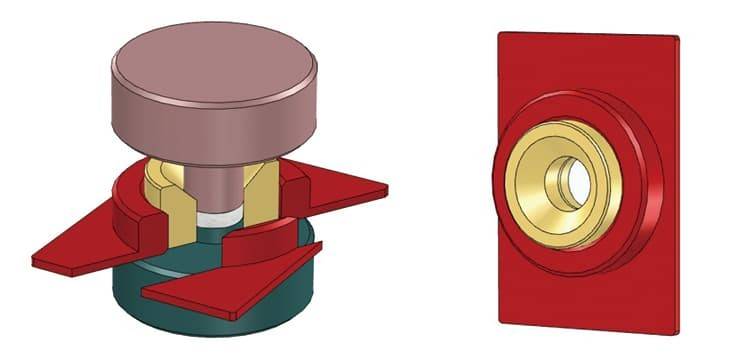

Matériaux

Les moules à presse infrarouge sont généralement fabriqués à partir de matériaux de haute qualité capables de résister aux températures et aux pressions élevées impliquées dans le processus de moulage. Les matériaux les plus courants sont les suivants

- le graphite: Connu pour son excellente conductivité thermique et sa résistance aux températures élevées, le graphite est souvent utilisé pour les moules qui nécessitent un contrôle précis de la température. Il est particulièrement adapté au pressage à chaud des métaux réfractaires.

- Les superalliages: Ces matériaux sont conçus pour maintenir l'intégrité structurelle dans des conditions extrêmes de température et de pression. Ils sont couramment utilisés dans les moules pour le pressage à chaud de la plupart des poudres.

- Les céramiques: Les matériaux céramiques offrent une résistance thermique élevée et sont souvent utilisés dans les moules où des températures élevées et une résistance chimique sont requises.

Éléments chauffants

Les éléments chauffants des moules de presse infrarouge sont essentiels pour obtenir un chauffage uniforme et contrôlé. Ces éléments sont généralement conçus pour émettre un rayonnement infrarouge qui pénètre le matériau moulé, ce qui permet un chauffage efficace et rapide. Les principales caractéristiques des éléments chauffants sont les suivantes

- Émetteurs infrarouges: Ils sont placés stratégiquement dans le moule pour assurer une distribution uniforme de la chaleur. Ils peuvent être réglés pour émettre des longueurs d'onde spécifiques de rayonnement infrarouge, optimisant ainsi le processus de chauffage pour différents matériaux.

- Systèmes de contrôle de la température: Des systèmes avancés de contrôle de la température permettent une régulation précise des éléments chauffants. Le moule atteint et maintient ainsi la température souhaitée tout au long du cycle de moulage.

Caractéristiques de sécurité

La sécurité est une considération primordiale dans la conception des moules à presse infrarouge. Plusieurs caractéristiques sont incorporées pour protéger à la fois l'équipement et les opérateurs :

- Protection thermique: Des matériaux d'isolation sont utilisés pour empêcher la perte de chaleur et protéger les zones environnantes des températures élevées. Il s'agit notamment de revêtements et de barrières résistants à la chaleur autour du moule.

- Systèmes de décompression: Des mécanismes sont en place pour libérer la pression en toute sécurité en cas de surpression. Cela permet d'éviter d'endommager le moule et d'assurer la sécurité de l'opérateur.

- Arrêt d'urgence: Les moules à presse infrarouge sont équipés de systèmes d'arrêt d'urgence qui permettent de désactiver rapidement les éléments chauffants et les systèmes de pression en cas d'urgence.

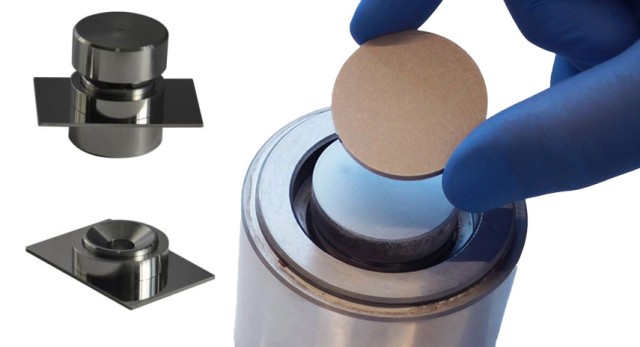

Capacités de non-démoulage

L'un des principaux avantages des moules à presse infrarouge est leur capacité à faciliter les processus de non-démoulage. Plusieurs caractéristiques de conception permettent d'atteindre cet objectif :

- Surface lisse: Les surfaces intérieures des moules sont méticuleusement finies pour garantir une surface lisse qui minimise l'adhérence du matériau moulé. Cela permet de retirer facilement le produit moulé sans l'endommager.

- Refroidissement contrôlé: Un système de refroidissement contrôlé est intégré au moule pour solidifier le matériau moulé à la température appropriée avant le démoulage. Le produit conserve ainsi sa forme et son intégrité.

- Contrôle de la pression: La pression appliquée pendant le processus de moulage est soigneusement régulée pour éviter la déformation et assurer un compactage uniforme du matériau. Il en résulte un produit de haute qualité qui peut être facilement démoulé.

Applications

Les moules à presse infrarouge sont polyvalents et peuvent être utilisés dans un large éventail d'applications :

- Moulage de céramique: Pour la production de produits céramiques de haute qualité avec des dimensions précises et des surfaces lisses.

- Compaction de poudres métalliques: Pour créer des pièces métalliques denses et uniformes avec d'excellentes propriétés mécaniques.

- Moulage thermoplastique: Pour mouler des matériaux thermoplastiques dans des formes complexes avec un refroidissement contrôlé et une contrainte minimale.

Conclusion

Les moules à presse infrarouge constituent une solution sophistiquée et efficace pour divers processus de moulage. Leurs caractéristiques de conception, notamment les matériaux de haute qualité, les éléments chauffants avancés et les dispositifs de sécurité robustes, en font la solution idéale pour obtenir des produits de haute qualité avec un minimum d'efforts. En exploitant les capacités uniques du chauffage infrarouge, ces moules offrent une méthode fiable et rentable pour les processus de non-démoulage dans un large éventail d'industries.

Tendances futures de la technologie des moules à presse infrarouge

La technologie des moules à presse infrarouge est prête à connaître des avancées significatives, grâce aux innovations dans le domaine des matériaux, de l'optimisation des processus et des simulations informatiques. Ces développements devraient permettre d'étendre les applications de la technologie des moules de presse à infrarouge, en particulier dans des contextes autres que le démoulage.

Innovations en matière de matériaux pour les moules de frittage

La norme actuelle pour les moules de frittage dans des technologies telles que le frittage par plasma étincelant (SPS) est le graphite en raison de sa résistance aux températures élevées et de son excellente conductivité électrique et thermique. Cependant, les moules en graphite souffrent d'une faible résistance, d'une courte durée de vie et d'une contamination potentielle des matériaux frittés. Pour résoudre ces problèmes, la recherche explore des matériaux alternatifs tels que les moules en carbure cémenté, les moules en céramique conductrice et les moules en fibre de carbone graphite. Ces nouveaux matériaux visent à offrir une plus grande résistance, une réutilisation plus longue et une contamination réduite, améliorant ainsi les performances globales et la fiabilité de la technologie des moules de presse à infrarouge.

Progrès dans la simulation par éléments finis

La simulation par éléments finis apparaît comme un outil essentiel pour comprendre et optimiser les processus de frittage dans la technologie des moules de presse à infrarouge. Les méthodes traditionnelles sont souvent insuffisantes pour analyser avec précision les interactions complexes au sein de l'environnement de frittage. Les logiciels de simulation tels que ABAQUS, MATLAB et MSC.MARC permettent une modélisation détaillée des distributions de température et de champ électrique au cours du processus de frittage. Cette capacité permet aux chercheurs d'analyser les impacts spécifiques des différents paramètres de frittage et de mieux comprendre le mécanisme de frittage. Ces simulations sont inestimables pour prédire les résultats des tests et fournir des orientations théoriques pour la production, réduisant ainsi la nécessité de procéder à des essais expérimentaux approfondis.

Intégration avec l'impression 3D de métaux et le pressage isostatique à chaud

L'intégration de la technologie des moules à presse infrarouge à l'impression 3D de métaux et au pressage isostatique à chaud (HIP) est une tendance prometteuse. L'impression 3D de métaux a révolutionné la production de géométries complexes, mais des étapes de post-traitement telles que le pressage isostatique à chaud sont souvent nécessaires pour éliminer la porosité interne et les microfissures. La combinaison de ces technologies constitue un ensemble de processus complet, en particulier pour les matériaux tels que le titane et les alliages à base de nickel. Cette intégration garantit que les produits finaux répondent aux normes de performance et de fiabilité les plus élevées, ce qui ouvre de nouvelles possibilités dans l'aérospatiale, l'automobile et d'autres industries de haute technologie.

Applications dans les céramiques haute performance et les matériaux de friction

La technologie des moules à presse infrarouge fait également des progrès considérables dans la production de céramiques et de matériaux de friction haute performance. Par exemple, la fabrication de cibles de pulvérisation et de composants céramiques avancés tels que le carbure de bore et le diborure de titane est désormais possible grâce à cette technologie. La capacité d'atteindre des taux de chauffage élevés et un contrôle précis de la température fait de la technologie de pressage infrarouge un outil idéal pour ces applications. En outre, la technologie de pressage à chaud direct est de plus en plus utilisée dans la production de plaquettes de frein et d'embrayages frittés, qui sont essentiels pour les trains à grande vitesse, les motocyclettes et les applications industrielles. Ces avancées permettent non seulement d'améliorer les performances de ces composants, mais aussi de rationaliser le processus de fabrication, de réduire les coûts et d'améliorer l'efficacité.

Automatisation et systèmes de contrôle

L'avenir de la technologie des moules à presse infrarouge passe également par des avancées en matière d'automatisation et de systèmes de contrôle. Des caractéristiques telles que les systèmes numériques de régulation de la pression et les dispositifs de refroidissement contrôlés deviennent la norme, ce qui permet un contrôle précis du processus de moulage. Ces systèmes permettent de stocker et d'exécuter plusieurs cycles de moulage, chacun comportant jusqu'à 24 étapes, y compris les déplacements, les réglages de température et les réglages de pression. Cette précision et cette automatisation sont essentielles pour maintenir une qualité et des performances constantes dans une large gamme d'applications.

Conclusion

L'avenir de la technologie des moules à presse infrarouge est prometteur et des avancées significatives se profilent à l'horizon. Les innovations en matière de matériaux, les simulations informatiques, l'intégration avec d'autres technologies et les améliorations apportées aux systèmes d'automatisation et de contrôle devraient permettre d'étendre les capacités et les applications de cette technologie. Au fur et à mesure de l'évolution de ces tendances, la technologie des moules à presse infrarouge jouera un rôle de plus en plus vital dans diverses industries, en stimulant l'innovation et en améliorant les performances et la fiabilité des composants critiques.

Produits associés

- Moule de presse infrarouge de laboratoire sans démoulage pour applications de laboratoire

- Presse à plaque plate quantitative à chauffage infrarouge

- Moule de presse infrarouge de laboratoire

- Moule de presse anti-fissuration pour usage en laboratoire

- Presse à moule de forme spéciale pour laboratoire

Articles associés

- Comment transformer la préparation des échantillons d'analyse XRF en succès

- La presse à granulés KBr de paillasse : un outil efficace pour une utilisation en laboratoire

- Un guide pour préparer des échantillons pour l'analyse XRF

- Pressage d'échantillons de poudre et moulage de films polymères : un guide complet

- Comprendre le pressage isostatique à froid et ses types