Fours à atmosphère contrôlée et leurs applications

Atmosphères couramment utilisées

Les fours à atmosphère contrôlée fonctionnent dans une variété d'environnements contrôlés, chacun adapté à des besoins de traitement spécifiques. Ces atmosphères sont les suivantes

- le vide: Idéal pour les processus nécessitant une interférence gazeuse minimale, tels que le frittage à haute température et le dégazage des métaux.

- Hydrogène: Utilisé pour les atmosphères réductrices, essentielles dans les procédés tels que la cémentation et le recuit, où l'hydrogène agit comme un agent réducteur.

- Oxygène: Souvent utilisé dans les processus d'oxydation, essentiel pour les applications impliquant la formation de couches d'oxyde.

- Azote: Couramment utilisé comme atmosphère protectrice pour empêcher l'oxydation et la décarburation pendant le traitement thermique.

- Gaz inertes (par exemple, l'argon): Fournissent un environnement non réactif, adapté aux processus où la contamination doit être évitée, comme dans la production de métaux de haute pureté.

Chacune de ces atmosphères a des fonctions distinctes, ce qui permet au four de répondre à une large gamme d'applications industrielles, de la céramique à la métallurgie, en passant par l'électronique et le traitement chimique.

Une utilisation répandue

Les fours à atmosphère sous vide sont devenus des outils indispensables dans un large éventail d'industries. Leurs applications s'étendent de la la céramique et la métallurgie à l'électronique l'électronique et la la fabrication du verre . Dans l'industrie chimique, ces fours sont souvent utilisés pour un traitement précis des matériaux, garantissant des résultats optimaux dans des réactions complexes. Le secteur des machines bénéficie de leur utilisation pour les expériences à haute température et les essais de matériaux, tandis que les industries des matériaux réfractaires et des matériaux spéciaux les utilisent pour des processus tels que le grillage des poudres et le frittage des céramiques. En outre, le secteur des matériaux de construction utilise ces fours pour divers traitements thermiques, ce qui souligne leur polyvalence et leur rôle essentiel dans la fabrication et la recherche modernes.

Normes d'étanchéité aux gaz et aux fuites

Caractéristiques de performance

L'étanchéité au gaz du système de vide d'un four à atmosphère sous vide est un paramètre critique qui définit sa capacité à empêcher les fuites de gaz. Cette caractéristique est influencée par deux facteurs principaux : les fuites par les trous ou les interstices physiques du système et la perméabilité des matériaux utilisés dans sa construction. L'efficacité du système de vide à maintenir un environnement étanche est généralement quantifiée par son taux de fuite.

Pour mieux comprendre l'importance de l'étanchéité au gaz, il convient d'examiner les aspects suivants :

-

Trous et fuites: Toute imperfection physique, telle qu'une fissure ou un interstice, peut servir de voie d'évacuation pour le gaz. Plus ces voies sont petites et peu nombreuses, meilleure est l'étanchéité au gaz.

-

Perméabilité des matériaux: Même sans trous visibles, les matériaux peuvent laisser passer des molécules de gaz par diffusion. Des matériaux de haute qualité et peu perméables sont essentiels pour maintenir le vide.

-

Taux de fuite: Il s'agit de la mesure de la quantité de gaz qui s'échappe du système sur une période donnée. Un taux de fuite plus faible indique une meilleure étanchéité au gaz.

| Aspect | Description |

|---|---|

| Trous de fuite | Imperfections physiques qui permettent au gaz de s'échapper. |

| Perméabilité des matériaux | Capacité des matériaux à résister à la diffusion des gaz. |

| Taux de fuite | La quantité de gaz qui s'échappe par unité de temps, plus elle est faible, mieux c'est. |

En résumé, l'étanchéité au gaz d'un système sous vide est un attribut à multiples facettes qui dépend de l'intégrité de sa structure physique et des propriétés de ses matériaux. Le taux de fuite est une mesure pratique qui permet d'évaluer et de comparer les performances de différents systèmes de vide.

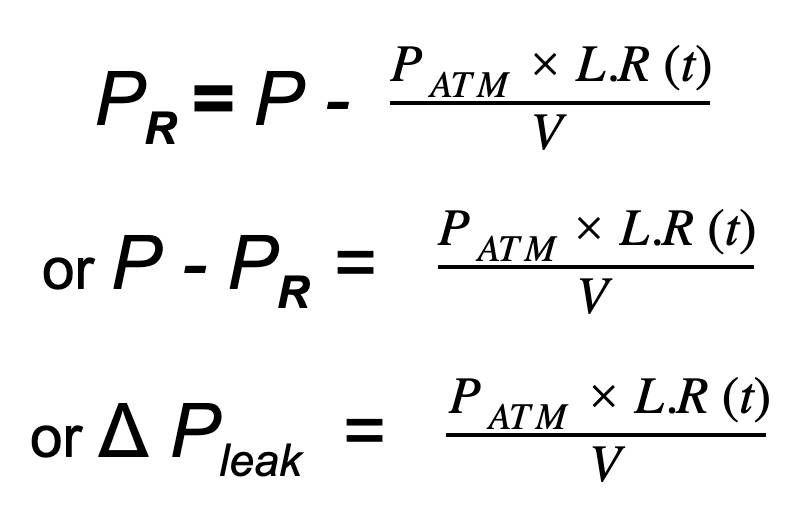

Définition du taux de fuite

Le taux de fuite, tel qu'il est défini dans la norme, est un paramètre critique qui quantifie la quantité de gaz passant à travers un orifice de fuite dans des conditions spécifiques. Plus précisément, la norme stipule que le taux de fuite est mesuré lorsque la pression d'entrée du trou de fuite est fixée à 1 * 0,1 * 10^5 Pa, tandis que la pression de sortie reste inférieure à 1,33 * 10^3 Pa. Ces mesures sont effectuées dans des conditions standard, qui comprennent une plage de température de 23°C ± 7°C et une température du point de rosée inférieure à -25°C pour l'air utilisé dans le test.

Pour simplifier, le taux de fuite est le volume de gaz qui s'échappe par une fuite en une unité de temps. Ce taux est crucial pour évaluer l'intégrité et les performances des systèmes à vide, en particulier dans des applications telles que les fours à atmosphère sous vide. Un taux de fuite plus faible indique généralement un système mieux étanche, ce qui est essentiel pour maintenir les conditions de vide souhaitées et garantir la précision et la fiabilité des processus menés dans le four.

| Paramètre | Valeur |

|---|---|

| Pression d'entrée | 1 * 0,1 * 10^5 Pa |

| Pression de sortie | < 1,33 * 10^3 Pa |

| Température d'utilisation | 23°C ± 7°C |

| Température du point de rosée | < -25°C |

La compréhension du taux de fuite est fondamentale pour tout opérateur ou ingénieur de système à vide, car elle a un impact direct sur l'efficacité et l'efficience globales du système. En respectant ces conditions normalisées et en mesurant le taux de fuite avec précision, on peut s'assurer que le four à atmosphère sous vide fonctionne à son niveau optimal, en minimisant les problèmes potentiels liés aux fuites de gaz.

Objectif et principes de la détection des fuites dans le vide

Objectif de la détection des fuites

L'objectif premier de la détection des fuites sous vide ne se limite pas à déterminer si un système présente des fuites de gaz et à quantifier l'ampleur du taux de fuite. Il est également essentiel de localiser avec précision l'emplacement de la fuite, qu'il s'agisse d'un trou physique ou d'une cause plus subtile, telle que la perméabilité du matériau. Cette identification précise est essentielle pour mettre en œuvre des actions correctives ciblées afin de réparer le système.

Pour illustrer l'importance de la localisation des fuites, examinons les scénarios suivants :

| Scénario | Impact potentiel | Action requise |

|---|---|---|

| Trou physique | Perte rapide de gaz, défaillance du système | Sceller le trou, remplacer les pièces endommagées |

| Perméabilité des matériaux | Perte de gaz lente et continue, performances compromises | Remplacer les matériaux perméables, appliquer des revêtements barrières |

En identifiant avec précision la source de la fuite, les techniciens peuvent s'assurer que les réparations nécessaires sont effectuées de manière efficace, ce qui permet de maintenir l'intégrité et les performances du système de vide.

Principe de base de la détection des fuites

Le principe fondamental de la détection des fuites dans les systèmes sous vide consiste à exploiter la différence de pression entre l'intérieur et l'extérieur du système pour induire un flux de gaz. Ce flux est ensuite contrôlé à l'aide de méthodes techniques spécifiques afin de localiser avec précision les éventuels trous de fuite. Une approche courante est la méthode de détection des fuites par pression positive . Dans cette méthode, le système à vide est rempli de gaz à une pression supérieure à la pression atmosphérique. Cela crée un gradient de pression qui force le gaz à s'écouler de l'intérieur du système vers l'extérieur, facilitant ainsi la détection des fuites. Une sonde de détection des fuites est alors utilisée pour détecter le gaz qui s'échappe de l'extérieur, ce qui permet d'identifier à la fois l'emplacement des trous de fuite et le taux de fuite du gaz.

Une autre méthode est le test d'étanchéité par pression négative également connue sous le nom de méthode d'essai d'étanchéité sous vide. Dans ce cas, le système sous vide est pompé jusqu'à une pression inférieure à la pression atmosphérique. Le gaz de fuite est ensuite pulvérisé sur le système depuis l'extérieur à l'aide d'une buse. Le gaz s'écoule alors de l'extérieur vers l'intérieur du système. En observant les changements dans les relevés du détecteur de fuites, on peut déterminer à la fois l'emplacement des trous de fuite et le taux de fuite.

Ces deux méthodes sont essentielles pour garantir l'intégrité des systèmes de vide, en particulier dans des applications telles que les fours à atmosphère sous vide, où le maintien d'un environnement contrôlé est essentiel pour les résultats du processus.

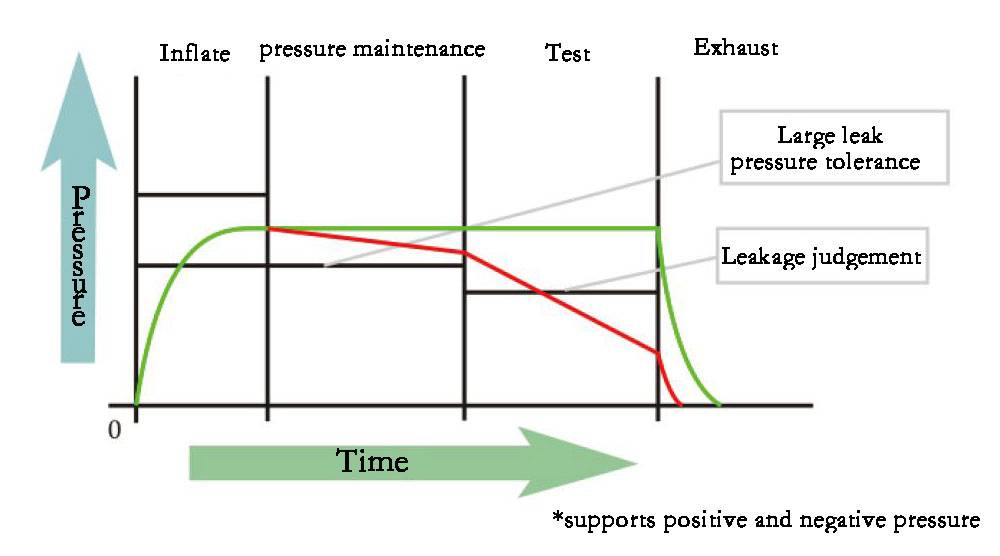

Test d'étanchéité par pression négative

Le test d'étanchéité par pression négative, également connu sous le nom de test d'étanchéité sous vide, est une méthode employée pour identifier et quantifier les fuites dans un système sous vide. Ce processus comporte plusieurs étapes clés :

-

Création d'un vide: Le système à vide est d'abord pompé jusqu'à ce qu'il atteigne un état de vide. Cette étape permet de détecter et de mesurer facilement tout flux de gaz ultérieur.

-

Introduction du gaz de fuite: Une buse spécialisée est utilisée pour pulvériser un gaz détectable (généralement de l'hélium dans les applications industrielles) sur les surfaces extérieures du système. Ce gaz est choisi pour sa capacité à pénétrer facilement les petites fuites et pour sa détectabilité à l'aide d'un équipement moderne de détection des fuites.

-

Observation du débit de gaz: Lorsque le gaz de fuite rencontre des défauts dans le système, il s'écoule de l'extérieur vers l'intérieur en raison de la différence de pression. Ce flux de gaz vers l'intérieur est alors détecté par un testeur de fuites.

-

Analyse des relevés: Le testeur de fuites surveille et enregistre les changements dans ses relevés, qui correspondent à la présence et à l'ampleur du flux de gaz à travers les fuites. Ces relevés permettent de localiser précisément les fuites et d'en déterminer le débit.

Cette méthode est particulièrement efficace car elle permet de détecter même les plus petites fuites, ce qui garantit que le système de vide conserve son intégrité et ses performances. En comprenant l'emplacement et le taux de fuite, des mesures correctives peuvent être prises pour réparer le système, évitant ainsi les problèmes potentiels qui pourraient résulter d'une exposition prolongée aux fuites.

| Étape | Description |

|---|---|

| 1 | Création d'un vide: Le système est pompé jusqu'à l'état de vide. |

| 2 | Introduction d'un gaz de fuite: Un gaz détectable est pulvérisé sur l'extérieur. |

| 3 | Observation du flux de gaz: Le gaz s'écoule vers l'intérieur par les fuites. |

| 4 | Analyse des relevés: Le contrôleur d'étanchéité enregistre et interprète les données pour localiser et quantifier les fuites. |

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Articles associés

- Pourquoi vos joints brasés échouent : la vérité sur la température du four et comment la maîtriser

- Pourquoi vos joints brasés sont incohérents — Et la solution ne se trouve pas dans le four

- L'art du vide : quand la précision compte plus que la puissance

- Maîtriser le brasage en four à vide : Techniques, applications et avantages

- Inspection des défauts des fours à induction sous vide : Procédures essentielles et solutions