Comprendre et préparer l'atmosphère mixte

Composition et impact de l'atmosphère mixte

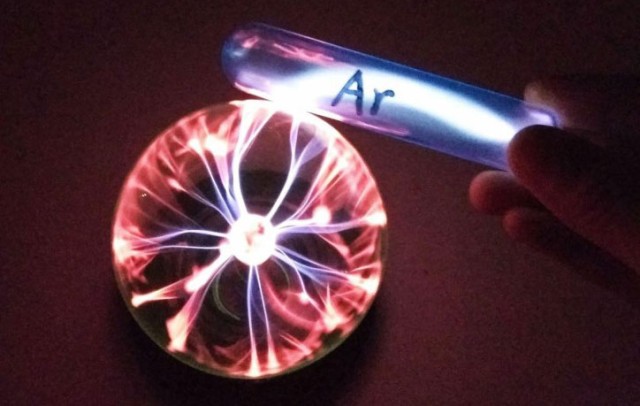

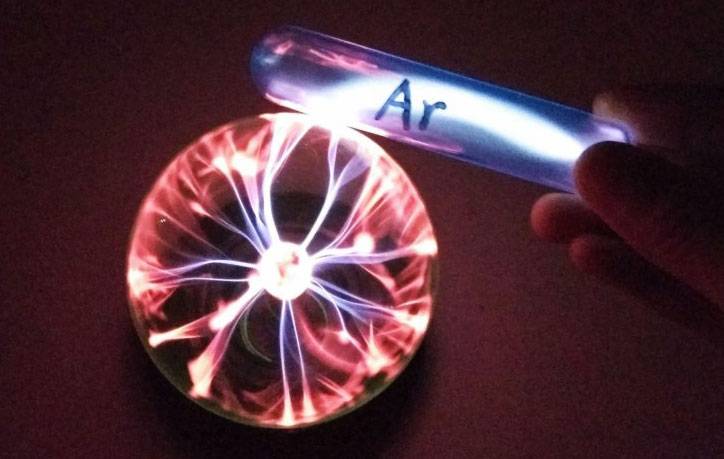

L'atmosphère mixte, un élément essentiel des procédés de traitement thermique, est généralement composée d'un mélange de divers gaz dans des proportions spécifiques. Cette composition est méticuleusement élaborée pour reproduire un environnement de traitement thermique particulier ou pour obtenir un résultat souhaité. Les gaz couramment utilisés dans ces mélanges comprennent des gaz inertes tels que l'argon et l'azote, ainsi que des gaz réactifs tels que l'hydrogène et le méthane, chacun contribuant de manière unique à l'atmosphère globale.

L'impact de ces mélanges de gaz sur le processus de traitement thermique est considérable. Par exemple, les gaz inertes aident à prévenir l'oxydation et la décarburation, garantissant ainsi l'intégrité des matériaux traités. D'autre part, les gaz réactifs peuvent faciliter la cémentation ou la nitruration, modifiant les propriétés de surface des matériaux afin d'améliorer leur dureté et leur résistance à l'usure. La composition et le rapport exacts de ces gaz sont cruciaux, car ils influencent directement la conductivité thermique, la capacité calorifique spécifique et la réactivité chimique dans l'environnement du four.

Prenons l'exemple d'une atmosphère mixte typique utilisée pour la cémentation de l'acier. Ce mélange peut être composé de 90 % d'azote, de 5 % d'hydrogène et de 5 % de monoxyde de carbone. L'azote constitue un environnement inerte, tandis que l'hydrogène facilite l'élimination des écailles d'oxyde. Le monoxyde de carbone, agissant comme agent de cémentation, se diffuse dans la surface de l'acier, augmentant sa teneur en carbone et renforçant ainsi sa dureté.

| Type de gaz | Rôle dans l'atmosphère mixte | Impact sur le traitement thermique |

|---|---|---|

| Gaz inertes | Empêchent l'oxydation et la décarburation | Intégrité des matériaux |

| Gaz réactifs | Facilitent la cémentation ou la nitruration | Amélioration des propriétés de surface |

| Aide à l'élimination des écailles d'oxyde | Propreté de la surface |

Le contrôle précis de ces mélanges gazeux est essentiel pour obtenir les résultats souhaités en matière de traitement thermique. Tout écart dans la composition du gaz peut conduire à des résultats sous-optimaux, compromettant potentiellement la qualité et la performance des matériaux traités. Par conséquent, la sélection et la préparation de ces gaz, ainsi que le contrôle et l'ajustement de leurs débits, sont des étapes cruciales dans le fonctionnement d'un four de protection à atmosphère inerte.

Sélection et préparation des gaz

La sélection du gaz inerte approprié et des autres gaz est une étape critique pour garantir l'efficacité et la sécurité du processus de traitement thermique. Cette sélection doit être effectuée conformément aux exigences spécifiques du processus, en tenant compte de facteurs tels que le résultat souhaité du traitement thermique, les matériaux traités et les considérations de sécurité opérationnelle.

Pureté et qualité des gaz

La pureté des gaz utilisés est primordiale. Même des impuretés mineures peuvent modifier de manière significative l'atmosphère à l'intérieur du four, entraînant des résultats imprévisibles. Par exemple, des traces d'oxygène ou d'humidité dans un gaz inerte peuvent réagir avec les matériaux traités, ce qui risque de compromettre l'intégrité du produit final. Il est donc essentiel de s'approvisionner en gaz auprès de fournisseurs fiables qui peuvent garantir des niveaux de pureté élevés.

Équipement d'alimentation en gaz

La préparation de l'équipement d'alimentation en gaz implique la mise en place d'un système qui assure un flux continu et contrôlé de gaz dans le four. Il s'agit généralement des éléments suivants

- des bouteilles de gaz: Conteneurs qui stockent les gaz à haute pression. Une manipulation et un stockage corrects de ces bouteilles sont essentiels pour éviter les accidents.

- Détendeurs de pression: Dispositifs qui réduisent la haute pression des bouteilles de gaz à une pression sûre et utilisable par le four.

- Débitmètres: Instruments qui mesurent le débit des gaz, garantissant le maintien de proportions correctes.

Installation et test de l'équipement

Avant de commencer le processus de traitement thermique, il est conseillé de procéder à une installation et à un test complets de l'équipement d'alimentation en gaz. Cela comprend

- Test d'étanchéité: Vérifier s'il y a des fuites de gaz dans le système afin de prévenir les risques potentiels.

- Étalonnage: S'assurer que tous les instruments, tels que les détendeurs de pression et les débitmètres, sont étalonnés pour fonctionner avec précision.

- Protocoles de sécurité: Mettre en œuvre des protocoles de sécurité, tels que l'utilisation de détecteurs de gaz et d'alarmes, afin d'atténuer les risques associés aux fuites de gaz ou aux dysfonctionnements de l'équipement.

En sélectionnant et en préparant méticuleusement les gaz et leur équipement d'alimentation, les opérateurs peuvent garantir une atmosphère stable et contrôlée à l'intérieur du four, optimisant ainsi le processus de traitement thermique et améliorant la qualité du produit final.

Contrôles opérationnels et surveillance

Contrôle et stabilité de l'atmosphère

Le maintien de l'uniformité et de la stabilité de l'atmosphère à l'intérieur d'un four à atmosphère inerte fonctionnant dans une atmosphère mixte est primordial. Ce maintien est généralement assuré par un système sophistiqué de contrôle du débit, qui régule méticuleusement l'introduction de chaque gaz dans la chambre du four. Le système garantit que les gaz sont délivrés dans un rapport calibré avec précision, ce qui permet de maintenir un environnement cohérent tout au long du processus de traitement thermique.

Pour atteindre ce niveau de précision, le système de contrôle du débit intègre des technologies avancées telles que des régulateurs de débit massique et des vannes proportionnelles. Ces composants fonctionnent en tandem pour contrôler et ajuster les débits des différents gaz, garantissant ainsi que le mélange souhaité ne soit pas perturbé. Par exemple, si le procédé exige un rapport spécifique entre l'azote et l'argon, le système ajustera en permanence le débit de chaque gaz pour maintenir ce rapport, quelles que soient les fluctuations de la demande ou les conditions extérieures.

En outre, la stabilité de l'atmosphère est renforcée par l'utilisation de systèmes de surveillance en temps réel. Ces systèmes utilisent des capteurs et des analyseurs pour évaluer en permanence la composition et la concentration des gaz dans le four. Si un écart par rapport aux paramètres prédéfinis est détecté, le système de contrôle du flux peut rapidement mettre en œuvre des mesures correctives, préservant ainsi l'intégrité de l'environnement de traitement thermique.

En résumé, le contrôle de l'uniformité et de la stabilité de l'atmosphère dans un four à atmosphère mixte est un processus à multiples facettes qui repose sur un contrôle précis du débit, des technologies de surveillance avancées et des mécanismes de réponse rapide. Cette approche intégrée garantit que le four fonctionne dans les conditions les plus optimales, améliorant ainsi la qualité et la cohérence des résultats du traitement thermique.

Surveillance en temps réel de l'atmosphère

Pour garantir la stabilité et l'uniformité de l'atmosphère dans la chambre du four, il est essentiel d'installer des analyseurs d'atmosphère avancés. Ces appareils fournissent en temps réel une image complète de la composition et de la concentration des gaz présents dans la chambre. Ces données en temps réel permettent d'ajuster immédiatement le débit de gaz, ce qui garantit que l'atmosphère reste constante tout au long du processus de traitement thermique.

| Caractéristiques | Description de l'appareil |

|---|---|

| Analyse de la composition | Ventilation détaillée des types de gaz et de leurs concentrations. |

| Surveillance de la concentration | Suivi en temps réel des niveaux de concentration des gaz afin de détecter tout écart. |

| Capacité d'ajustement | Boucle de rétroaction immédiate permettant d'ajuster le débit de gaz en temps voulu. |

Le système de surveillance en temps réel améliore non seulement la précision du processus de traitement thermique, mais garantit également que tout problème potentiel est identifié et traité rapidement. Cette approche proactive est essentielle pour maintenir l'intégrité et la qualité du produit final.

En intégrant ces capacités de surveillance avancées, les opérateurs peuvent atteindre un niveau de contrôle plus élevé sur l'environnement du four, ce qui permet d'obtenir des résultats plus prévisibles et plus fiables dans le processus de traitement thermique.

Ajustements du processus de traitement thermique

Ajustements des paramètres pour le traitement thermique

Pour obtenir un effet optimal du traitement thermique, il est essentiel de régler avec précision les paramètres tels que la vitesse de chauffage, le temps de maintien et la méthode de refroidissement en fonction des exigences spécifiques du processus. Ces ajustements ne sont pas arbitraires mais sont guidés par les propriétés uniques et les interactions des gaz dans l'atmosphère mixte.

Différents gaz peuvent influencer de manière significative le processus de traitement thermique. Par exemple, certains gaz peuvent favoriser la diffusion d'éléments dans le matériau, ce qui améliore les propriétés mécaniques, tandis que d'autres peuvent favoriser l'oxydation ou la décarburation. Par conséquent, la sélection et la proportion des gaz dans l'atmosphère mixte doivent être méticuleusement contrôlées pour correspondre aux résultats souhaités.

| Type de gaz | Effet sur le traitement thermique | Applications typiques |

|---|---|---|

| Azote | Neutre, empêche l'oxydation | Traitement thermique général |

| Argon | Inerte, haute pureté | Applications de précision |

| Hydrogène | Favorise la décarburation | Durcissement de la surface |

| Méthane | Source de carbone | Procédés de cémentation |

Outre le choix du gaz, la vitesse de chauffe est essentielle. Une vitesse de chauffage rapide peut minimiser la croissance des grains, tandis qu'une vitesse plus lente peut être nécessaire pour obtenir une distribution uniforme de la température. Le temps de maintien, ou la durée à la température cible, permet l'achèvement des transformations de phase et l'homogénéisation du matériau. Les méthodes de refroidissement, qu'il s'agisse d'une trempe à l'air, à l'huile ou au gaz, déterminent la microstructure et les propriétés finales du matériau traité.

En équilibrant soigneusement ces paramètres et en comprenant le rôle de chaque gaz dans l'atmosphère mixte, il est possible d'adapter le processus de traitement thermique pour répondre à des exigences de performance spécifiques et obtenir des résultats supérieurs.

Procédures de sécurité et de maintenance

Mesures de sécurité en atmosphère mixte

Il est primordial d'assurer la sécurité des opérations dans un environnement à atmosphère mixte, étant donné la présence potentielle de gaz inflammables, explosifs ou toxiques. Pour atténuer ces risques, plusieurs mesures de sécurité essentielles doivent être mises en œuvre et rigoureusement maintenues.

Tout d'abord, il est essentiel d'installer un système complet d'alarme en cas de fuite de gaz. Ce système doit être équipé de capteurs placés à des endroits stratégiques pour détecter la moindre trace de fuite de gaz. En cas de détection, l'alarme doit déclencher des alertes immédiates, ce qui permet de prendre rapidement des mesures correctives pour éviter toute accumulation dangereuse de gaz.

Deuxièmement, il est essentiel de disposer de systèmes de ventilation et d'évacuation robustes. Ces systèmes doivent être conçus pour faire circuler et expulser efficacement l'air, afin que tout gaz libéré soit rapidement dilué et éliminé de la zone d'exploitation. Des ventilateurs et des conduits à haut rendement, ainsi qu'un entretien régulier, peuvent améliorer considérablement l'efficacité de ces systèmes.

En outre, des exercices de sécurité périodiques et des séances de formation pour le personnel sont indispensables. Les opérateurs doivent bien connaître les procédures d'urgence, y compris l'utilisation correcte des équipements de sécurité tels que les masques à gaz et les combinaisons de protection. Des exercices réguliers permettent de s'assurer que tous les membres de l'équipe sont prêts à réagir rapidement et efficacement en cas d'urgence.

En outre, il est essentiel de surveiller en permanence les concentrations de gaz dans la chambre du four. Des analyseurs d'atmosphère avancés peuvent fournir des données en temps réel sur la composition et la concentration des gaz, ce qui permet aux opérateurs d'ajuster à temps le flux de gaz et de maintenir une atmosphère stable et uniforme. Cette approche proactive permet d'éviter l'accumulation de gaz dangereux et de garantir l'intégrité du processus de traitement thermique.

En résumé, l'intégration de systèmes avancés de détection des gaz, l'optimisation des capacités de ventilation et d'évacuation, la formation régulière à la sécurité et le maintien d'une surveillance vigilante de la concentration des gaz permettent d'améliorer considérablement la sécurité et la fiabilité des opérations dans un environnement à atmosphère mixte.

Étanchéité du four et entretien

Garantir l'intégrité de l'étanchéité du four est primordial pour maintenir la stabilité et la pureté de l'atmosphère à l'intérieur du four. Avant d'entamer toute opération, il est essentiel d'inspecter méticuleusement la porte du four, les raccords de tuyauterie et d'autres composants critiques pour confirmer qu'il n'y a pas de fuites. Cette approche proactive permet de préserver l'environnement contrôlé nécessaire à des processus de traitement thermique précis.

Principaux points d'inspection pour l'étanchéité du four

-

Étanchéité de la porte du four:

- Matériau et conception: La porte du four doit être dotée d'un mécanisme d'étanchéité robuste, utilisant souvent des matériaux tels que la corde d'amiante et le verre d'eau, qui sont fixés à l'aide de vis pour assurer une bonne étanchéité.

- Mesures supplémentaires: Envisager d'utiliser des brides de compression, des joints d'huile ou des méthodes de refroidissement à l'eau pour améliorer encore l'étanchéité.

-

Système de tuyauterie:

- Détection régulière des fuites: Effectuer des tests d'étanchéité périodiques sur le système de tuyauterie afin d'identifier et de rectifier rapidement toute fuite d'air potentielle.

- Techniques d'étanchéité: Utiliser des mastics et des brides d'étanchéité perfectionnés pour éviter toute brèche dans le système.

-

Étanchéité de la chambre du four:

- Système à double porte: Mettre en place un système à double porte où les pièces avant et arrière du four peuvent être alternativement ouvertes et fermées pour empêcher l'entrée directe d'air.

- Joints d'étanchéité par gravité: La porte du four peut être équipée d'une rainure d'étanchéité en sable et de rouleaux, combinés à une inclinaison de 3° à 7° et à une pression de gravité pour assurer l'étanchéité. Il est également possible d'utiliser des joints de protection contre le feu pour une sécurité accrue.

En respectant ces protocoles méticuleux de scellement et d'inspection, vous pouvez prolonger considérablement la durée de vie de votre four et garantir son fonctionnement efficace. Un entretien régulier et le respect d'une routine d'inspection programmée sont essentiels pour maintenir les performances et la précision du four, et ainsi préserver l'intégrité de vos processus de traitement thermique.

Caractéristiques et spécifications avancées

Technologie de traitement des gaz à haute pression et d'étanchéité

Dans les applications à haute température, telles qu'un four à atmosphère de 1400°C, la capacité à manipuler des gaz à haute pression est cruciale pour maintenir un environnement stable et contrôlé. Le four est conçu pour recevoir des gaz à haute pression avec une valeur limite de pression atmosphérique allant jusqu'à 0,1 MPa. Cette capacité est essentielle pour garantir que le mélange de gaz reste cohérent et efficace tout au long du processus de traitement thermique.

La technologie d'étanchéité employée dans ces fours est un élément essentiel qui permet de prolonger les périodes de rétention de la pression. Cette technologie garantit que le four reste hermétiquement fermé, empêchant toute fuite du mélange gazeux à haute pression. L'efficacité du système d'étanchéité est primordiale, car même des fuites mineures peuvent compromettre l'intégrité de l'atmosphère et affecter la qualité du traitement thermique.

Pour atteindre ce niveau d'étanchéité, le four intègre des matériaux et des techniques de pointe. Par exemple, l'utilisation de joints de haute performance et de joints d'ingénierie de précision garantit que le four peut supporter des températures et des pressions élevées sans compromettre son intégrité. En outre, l'entretien et l'inspection réguliers des composants d'étanchéité sont essentiels pour garantir leur efficacité.

En résumé, la technologie de manipulation et d'étanchéité des gaz à haute pression dans un four à atmosphère à 1400°C est un système sophistiqué conçu pour maintenir un environnement stable et contrôlé. Cette technologie permet non seulement d'utiliser des gaz à haute pression, mais aussi de les conserver pendant de longues périodes, ce qui favorise les processus de traitement thermique précis et efficaces requis dans diverses applications industrielles.

Systèmes de contrôle de la température et de refroidissement

Le four utilise des barres de carbone silicium comme élément chauffant principal, qui est intégré dans une structure sophistiquée à double coque. Cette conception incorpore un système de contrôle de la température programmable à 40 segments, avec des déclencheurs à déphasage et des mécanismes de contrôle au silicium. La chambre intérieure du four est revêtue de matériaux en fibre polycristalline d'alumine de type 1600, réputés pour leurs excellentes propriétés d'isolation thermique.

Un système avancé de refroidissement par air est installé entre les doubles coques. Ce système est conçu pour dissiper rapidement la chaleur, assurant ainsi une gestion efficace de la température et des capacités de refroidissement rapide. La combinaison de ces éléments permet un contrôle précis de la température et des changements rapides de température, ce qui est essentiel pour maintenir l'intégrité et l'efficacité du processus de traitement thermique.

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée à bande transporteuse

Articles associés

- Fours à atmosphère d'hydrogène : Applications, sécurité et maintenance

- Guide complet des fours atmosphériques : Types, applications et avantages

- Fours à atmosphère : Guide complet du traitement thermique contrôlé

- Four à moufle : découvrir les secrets d'un chauffage uniforme et d'une atmosphère contrôlée

- Le saboteur silencieux de votre four : pourquoi votre traitement thermique échoue et comment y remédier