Vue d'ensemble des fours tubulaires à vide

Méthode de travail et caractéristiques

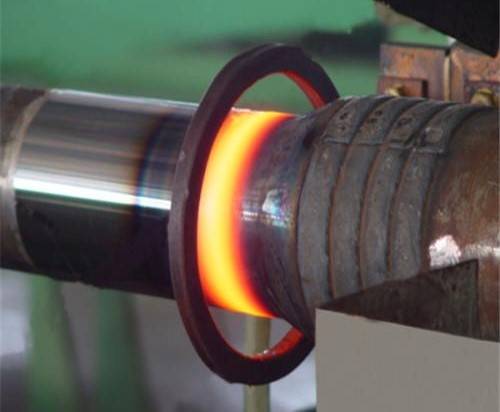

Le four tubulaire à vide fonctionne dans un environnement méticuleusement contrôlé afin de garantir des processus de chauffage précis. Dans un premier temps, le four est mis sous vide à un niveau prédéterminé, ce qui permet d'éliminer efficacement tout gaz résiduel susceptible de compromettre le processus de chauffage. Ensuite, de l'azote de haute pureté ou une atmosphère de décomposition de l'ammoniac est introduite dans le four. Ce gaz protecteur maintient non seulement un environnement inerte, mais empêche également l'oxydation et la décarburation des matériaux chauffés, garantissant ainsi leur intégrité et leur qualité.

Un élément essentiel du fonctionnement du four est l'inclusion d'un ventilateur de brassage. Ce ventilateur joue un rôle essentiel dans la distribution uniforme de la température dans toute la chambre du four. En faisant circuler en permanence le gaz protecteur, le ventilateur de brassage aide à dissiper la chaleur de manière uniforme, garantissant ainsi que l'ensemble de la charge à l'intérieur du four atteint la température souhaitée de manière constante. Cette uniformité est essentielle pour le contrôle précis des traitements thermiques, qui est crucial pour les propriétés finales des matériaux traités.

En résumé, le fonctionnement du four tubulaire sous vide est un mélange de technologie de pointe et de contrôle méticuleux des processus, conçu pour fournir un chauffage sans oxydation et sans décarburation, tout en maintenant une uniformité de température élevée grâce à l'utilisation d'un ventilateur d'agitation.

Conception du générateur de chaleur et du four

Le générateur de chaleur est positionné stratégiquement des deux côtés et sous le four, facilitant une distribution efficace de la chaleur grâce à des conduits d'air circulant intégrés et à des ventilateurs de circulation de la chaleur. Cette configuration permet de chauffer uniformément l'ensemble de la chambre du four, ce qui est essentiel pour la fusion homogène des métaux non ferreux et des alliages dont le point de fusion avoisine les 1 000 °C. Le couvercle du four fonctionne automatiquement, ce qui permet le durcissement simultané ou séquentiel d'un ou de deux conduits, optimisant ainsi l'efficacité du processus.

Chauffé par des éléments chauffants électriques haute performance, le four est conçu pour répondre aux exigences rigoureuses des applications à haute température. La structure du four elle-même est construite en acier inoxydable résistant à la chaleur, ce qui permet non seulement de supporter les températures extrêmes, mais aussi d'assurer la longévité et la durabilité du four. Tout au long des cycles de chauffage et de refroidissement, le four est continuellement protégé par un environnement d'azote gazeux de haute pureté. Cette mesure de protection est essentielle pour maintenir une surface brillante et exempte d'oxydation, ce qui est crucial pour l'intégrité et la qualité du produit final.

| Caractéristiques | Description |

|---|---|

| Positionnement du générateur de chaleur | Situé des deux côtés et sous le four |

| Éléments chauffants | Éléments chauffants électriques pour une production de chaleur efficace |

| Matériau | Acier inoxydable résistant à la chaleur |

| Protection | Azote gazeux de haute pureté pendant le chauffage et le refroidissement |

| Fonctionnement du couvercle | Ouverture et fermeture automatiques pour un ou deux conduits |

| Application | Fusion de métaux non ferreux et d'alliages avec des points de fusion autour de 1000°C |

Méthodes de trempe

Trempe à liquide unique

Dans le processus de trempe à liquide unique, une pièce est soumise à un refroidissement rapide à l'aide d'un seul liquide de refroidissement spécifié dans l'environnement contrôlé d'un four tubulaire sous vide. Cette méthode est particulièrement efficace pour obtenir des vitesses de refroidissement uniformes, qui sont cruciales pour améliorer les propriétés mécaniques et l'intégrité microstructurale du matériau.

Le choix du liquide de refroidissement est crucial et dépend souvent des exigences spécifiques du matériau traité. Les liquides de refroidissement les plus courants sont l'eau, l'huile et divers sels, chacun offrant des caractéristiques de refroidissement distinctes. Par exemple, l'eau est connue pour sa capacité de refroidissement rapide, qui peut conduire à des gradients thermiques élevés et potentiellement induire des tensions dans la pièce. À l'inverse, les huiles permettent un refroidissement plus lent et mieux contrôlé, ce qui est bénéfique pour réduire les contraintes internes et prévenir les fissures.

Pendant le processus de trempe, l'environnement sous vide garantit que la pièce reste exempte d'oxydation et de contamination, préservant ainsi l'intégrité de sa surface et ses propriétés mécaniques. L'uniformité du processus de refroidissement est encore renforcée par la présence d'un ventilateur d'agitation, qui assure une distribution uniforme de la température dans tout le four.

La trempe monoliquide est une technique polyvalente, applicable à une large gamme de matériaux et d'applications, des composants industriels aux alliages spécialisés. Sa simplicité et son efficacité en font un choix privilégié dans de nombreux processus de fabrication de haute précision.

Trempe par pré-refroidissement

La trempe par pré-refroidissement consiste à abaisser la pièce à une température spécifique avant qu'elle ne soit complètement immergée dans le liquide de refroidissement. Cette méthode est particulièrement cruciale pour les pièces de petite et moyenne taille qui subissent une trempe à haute température, car elle influence considérablement la déformation ultérieure de la trempe. La règle générale indique qu'un refroidissement direct à l'huile ou à l'air, immédiatement après le passage de la pièce d'une chambre chaude à une chambre froide, peut entraîner des modifications dimensionnelles. Toutefois, si la pièce est pré-refroidie de manière appropriée, elle peut conserver ses dimensions d'origine avant le traitement thermique.

| Condition | Effet sur les dimensions de la pièce |

|---|---|

| Refroidissement direct | Entraîne un changement de dimensions |

| Pré-refroidissement approprié | Maintien des dimensions d'origine |

| Pré-refroidissement excessif | Provoque un gonflement |

Le temps de prérefroidissement optimal varie généralement entre 0,5 et 3 minutes pour des pièces d'une épaisseur effective de 20 à 60 mm. Cette phase de pré-refroidissement contrôlée permet de stabiliser la pièce à la bonne température, ce qui minimise le risque de déformation au cours du processus de trempe qui suit.

Trempe bi-liquide

La trempe bi-liquide est une méthode sophistiquée qui implique un processus de refroidissement en deux étapes pour obtenir un contrôle précis de la température et de la structure de la pièce. Dans un premier temps, la pièce est immergée dans l'eau, ce qui permet une phase de refroidissement rapide. Ce refroidissement rapide permet de stabiliser la couche externe de la pièce, empêchant ainsi la formation de microstructures indésirables.

Après la trempe initiale à l'eau, la pièce est transférée dans un bain d'huile pour la deuxième phase de refroidissement. Le bain d'huile offre une vitesse de refroidissement plus lente que l'eau, ce qui permet de mieux contrôler la dissipation de la chaleur. Ce processus de refroidissement plus lent est essentiel pour garantir que la structure interne de la pièce atteint le niveau de dureté souhaité sans introduire de contraintes excessives.

La méthode de trempe bi-liquide est particulièrement avantageuse pour les matériaux qui nécessitent à la fois un refroidissement rapide pour éviter la surchauffe et un refroidissement plus lent pour obtenir les propriétés mécaniques nécessaires. Cette technique est largement utilisée dans les industries où la qualité et l'uniformité du produit final sont primordiales, comme dans la fabrication de composants et d'outils de haute précision.

| Étape | Liquide de refroidissement | Objectif |

|---|---|---|

| 1 | L'eau | Refroidissement rapide pour stabiliser la couche externe |

| 2 | Huile | Refroidissement lent pour atteindre la dureté souhaitée |

En combinant les avantages de l'eau et de l'huile, la trempe bi-liquide offre une solution complète pour obtenir des propriétés optimales du matériau dans la pièce.

Trempe graduelle

La trempe graduelle est une technique de refroidissement sophistiquée dans laquelle la pièce est d'abord immergée dans un bain de sel fondu, puis refroidie à l'air. Cette méthode est conçue pour obtenir un taux de refroidissement contrôlé, ce qui permet d'obtenir des microstructures et des propriétés mécaniques spécifiques dans le matériau.

Lorsque la pièce est immergée pour la première fois dans le sel fondu, elle subit un refroidissement rapide en raison de la conductivité thermique élevée du sel. Cette phase est cruciale car elle détermine la vitesse initiale de refroidissement de la pièce, qui influence à son tour la formation de la microstructure du matériau. Le sel fondu utilisé dans ce processus est généralement un mélange de sels tels que le nitrate de sodium et le nitrate de potassium, qui présentent une grande stabilité thermique et peuvent maintenir une température constante.

Après le refroidissement initial rapide dans le sel fondu, la pièce est ensuite exposée au refroidissement à l'air. Cette étape permet une diminution plus progressive de la température, ce qui donne l'occasion au matériau de se stabiliser et de réduire les contraintes internes. La phase de refroidissement à l'air est cruciale pour obtenir les propriétés finales souhaitées de la pièce, telles que la dureté et la ténacité.

La combinaison de ces deux phases de refroidissement - rapide dans le sel fondu et progressif dans l'air - permet à la trempe graduelle d'offrir un équilibre entre les avantages d'un refroidissement rapide et la nécessité de contrôler les gradients thermiques. Elle est donc particulièrement utile pour les matériaux qui nécessitent un contrôle précis de leur histoire thermique afin d'obtenir des performances optimales.

Trempe en bain chaud

La trempe en bain chaud consiste à immerger la pièce dans un bain de sel nitré ou d'alcali à haute température, qui sert de support efficace pour un refroidissement rapide. Cette méthode est particulièrement avantageuse pour obtenir des vitesses de refroidissement uniformes et minimiser les contraintes thermiques dans le matériau. Le bain à haute température facilite non seulement l'extraction rapide de la chaleur, mais garantit également que la pièce subit un processus de refroidissement contrôlé, ce qui est crucial pour préserver les propriétés microstructurales souhaitées.

Après l'immersion dans le bain à haute température, la pièce est généralement soumise à un refroidissement à l'air. Cette phase de refroidissement secondaire permet la dissipation de la chaleur résiduelle et garantit que la pièce atteint progressivement la température ambiante. La combinaison du refroidissement par bain et du refroidissement à l'air fournit un processus de trempe complet qui équilibre la vitesse et le contrôle, améliorant ainsi la qualité globale et la cohérence du matériau traité.

| Moyen de refroidissement | Plage de température | Avantages |

|---|---|---|

| Sel de nitrate | 300°C - 600°C | Refroidissement rapide et uniforme ; minimise les contraintes thermiques |

| Alcali | 200°C - 500°C | Extraction efficace de la chaleur ; processus de refroidissement contrôlé |

Le choix du sel de nitrate ou de l'alcali dépend des exigences spécifiques du matériau à traiter, notamment de sa composition, de la dureté souhaitée et du niveau de tolérance aux contraintes thermiques. En sélectionnant et en contrôlant soigneusement le milieu et la température de refroidissement, la trempe en bain chaud peut être optimisée pour obtenir les meilleurs résultats possibles en termes de propriétés et de performances des matériaux.

Trempe isotherme

La trempe isotherme est une technique spécialisée dans laquelle la pièce est immergée dans un bain de sel fondu isotherme pour un refroidissement contrôlé. Cette méthode est particulièrement efficace pour obtenir des changements microstructuraux uniformes et prévisibles, ce qui est crucial pour certains alliages métalliques qui requièrent des propriétés mécaniques spécifiques.

Le processus commence par le chauffage de la pièce à la température souhaitée dans le four tubulaire sous vide. Une fois le cycle de chauffage terminé, la pièce est rapidement transférée dans le bain de sel fondu, qui est maintenu à une température constante. Le sel fondu, souvent un mélange de sels tels que le nitrate de potassium et le nitrate de sodium, constitue un puits de chaleur homogène qui permet un contrôle précis de la température pendant le processus de trempe.

Les principaux avantages de la trempe isotherme sont les suivants :

- Refroidissement uniforme: Le bain isotherme assure un refroidissement uniforme de la pièce, ce qui minimise les gradients thermiques susceptibles d'entraîner des déformations ou des fissures.

- Contrôle de la microstructure: En maintenant une température de trempe constante, cette méthode permet un contrôle précis des transformations microstructurales, ce qui peut améliorer considérablement les propriétés mécaniques du matériau.

- Oxydation réduite: L'atmosphère protectrice du bain de sel fondu empêche l'oxydation et la décarburation, ce qui permet d'obtenir une surface propre et exempte d'oxydation sur la pièce.

Le choix de la composition et de la température du sel fondu est crucial et est généralement déterminé en fonction des exigences spécifiques du matériau traité. Cette méthode est particulièrement appréciée dans les industries où la qualité et l'uniformité du produit final sont primordiales, telles que l'aérospatiale et les composants automobiles.

En résumé, la trempe isotherme offre une approche sophistiquée du refroidissement qui exploite les propriétés des sels fondus pour obtenir des changements microstructuraux uniformes et contrôlés, améliorant ainsi la qualité et les performances globales de la pièce.

Produits associés

- Four de laboratoire tubulaire vertical

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four de laboratoire tubulaire multi-zones

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Articles associés

- La polyvalence des fours tubulaires : un guide de leurs applications et de leurs avantages

- Fours de laboratoire sous vide dans la recherche sur les matériaux avancés

- Explorer les principales caractéristiques des fours à tubes chauffants

- Four tubulaire à haute pression : applications, sécurité et entretien

- Guide ultime des fours tubulaires à haute pression : Applications, types et avantages