Types de PECVD

Dépôt chimique en phase vapeur par plasma amélioré par radiofréquence (RF-PECVD)

Le dépôt chimique en phase vapeur par plasma amélioré par radiofréquence (RF-PECVD) est une technique sophistiquée de dépôt de couches minces polycristallines sur des substrats. Cette méthode utilise la puissance du plasma à décharge luminescente pour influencer le processus de dépôt chimique en phase vapeur à basse pression, améliorant ainsi la qualité et l'efficacité de la formation du film. L'origine de la RF-PECVD remonte à 1994, lorsque Nippon Konica a proposé la méthode pour la première fois, en la nommant d'après son utilisation prédominante de la radiofréquence (RF) pour la génération de plasma.

Le procédé RF-PECVD se distingue par l'utilisation de deux méthodes de couplage principales pour le champ électrique radiofréquence : le couplage inductif et le couplage capacitif. Ces méthodes jouent un rôle crucial dans l'efficacité et l'efficience de la génération de plasma, qui à son tour a un impact significatif sur le processus de dépôt.

Le couplage inductif implique l'utilisation d'un inducteur pour transférer de l'énergie au plasma, créant ainsi un champ magnétique qui ionise les molécules de gaz. Cette méthode est particulièrement efficace pour générer un plasma de haute densité, ce qui est essentiel pour un dépôt de film rapide et uniforme. D'autre part, le couplage capacitif utilise le champ électrique entre deux électrodes pour alimenter le plasma. Cette approche est avantageuse car elle permet de maintenir un environnement plasma stable, ce qui garantit des propriétés de film homogènes.

Les méthodes de couplage double employées dans la RF-PECVD offrent une approche polyvalente de la génération de plasma, permettant des ajustements en fonction des exigences spécifiques du processus de dépôt. Cette flexibilité fait de la RF-PECVD un choix privilégié pour diverses applications dans la fabrication de semi-conducteurs et d'autres technologies de pointe.

Dépôt chimique en phase vapeur par plasma à très haute fréquence (VHF-PECVD)

Lorsque des couches minces sont préparées par dépôt chimique en phase vapeur assisté par plasma à radiofréquence (RF-PECVD), l'obtention d'un dépôt à basse température nécessite l'utilisation de silane dilué comme gaz de réaction. Cette approche limite toutefois considérablement la vitesse de dépôt. En revanche, la technologie de dépôt chimique en phase vapeur par plasma à très haute fréquence (VHF-PECVD) offre une amélioration substantielle à cet égard. Le plasma excité par VHF fonctionne à une température beaucoup plus basse et présente une densité d'électrons plus élevée que le plasma conventionnel généré par RF. Cette caractéristique unique permet à la technologie VHF-PECVD d'atteindre un taux de dépôt nettement plus élevé, ce qui en fait un choix privilégié pour diverses applications pratiques.

L'amélioration des performances de la VHF-PECVD peut être attribuée à la température de fonctionnement plus basse et à la densité d'électrons plus élevée dans le plasma. Ces facteurs contribuent collectivement à une dissociation plus efficace des précurseurs de réaction, ce qui accélère le processus de dépôt. Contrairement à la technologie RF-PECVD, qui repose sur un couplage capacitif avec ses limites inhérentes en termes de densité du plasma et de dissociation des précurseurs, la technologie VHF-PECVD utilise le couplage inductif pour générer un plasma plus dense. Cette densité se traduit par une réaction plus efficace, ce qui se traduit en fin de compte par une croissance plus rapide et plus efficace du film.

En outre, l'applicabilité plus large de la VHF-PECVD découle de sa capacité à maintenir des températures de substrat basses tout en atteignant simultanément des taux de dépôt élevés. Ce double avantage est particulièrement bénéfique dans les industries où la sensibilité thermique des substrats est une préoccupation essentielle. En minimisant le stress thermique sur les substrats, la VHF-PECVD garantit l'intégrité et la qualité des films déposés, étendant ainsi son utilité à une large gamme de matériaux et d'applications.

En résumé, la VHF-PECVD se présente comme une alternative supérieure à la RF-PECVD en raison de sa capacité à augmenter de manière significative la vitesse de dépôt sans compromettre le contrôle de la température. Cette technologie ne répond pas seulement aux limites de la RF-PECVD mais ouvre également de nouvelles possibilités pour le dépôt efficace et effectif de films minces dans divers contextes industriels.

Dépôt chimique en phase vapeur amélioré par décharge à blocage diélectrique (DBD-PECVD)

Le dépôt chimique en phase vapeur amélioré par décharge à blocage diélectrique (DBD-PECVD) est une forme spécialisée de décharge de gaz non équilibrée caractérisée par l'insertion d'un milieu isolant dans l'espace de décharge. Cette configuration est également appelée décharge à barrière diélectrique ou décharge silencieuse. La configuration unique du DBD-PECVD associe les propriétés de décharge expansive et uniforme de la décharge luminescente aux capacités opérationnelles à haute pression de la décharge corona. Cette combinaison facilite un processus de dépôt contrôlé et efficace, ce qui le rend de plus en plus populaire pour la synthèse de couches minces de silicium.

Dans le contexte de la préparation de couches minces, la DBD-PECVD offre plusieurs avantages. La présence de la barrière diélectrique permet une décharge plus stable et plus uniforme, ce qui est crucial pour la distribution régulière du matériau déposé. Cette stabilité est particulièrement bénéfique pour le maintien de la qualité et de l'uniformité des couches minces de silicium. En outre, le mode de fonctionnement à haute pression inhérent à la DBD-PECVD permet une utilisation efficace des gaz, ce qui améliore encore la vitesse de dépôt et la productivité globale du processus.

L'intégration de la DBD-PECVD dans les processus de fabrication de films minces souligne son potentiel à révolutionner l'industrie. En tirant parti des effets synergiques d'une décharge uniforme dans un grand espace et d'un fonctionnement à haute pression, la DBD-PECVD optimise non seulement le processus de dépôt, mais ouvre également de nouvelles voies pour le développement de matériaux avancés dotés de propriétés supérieures. Au fur et à mesure que la recherche et l'application de cette technologie continuent d'évoluer, son rôle dans la fabrication de couches minces de silicium à haute performance devrait s'accroître de manière significative.

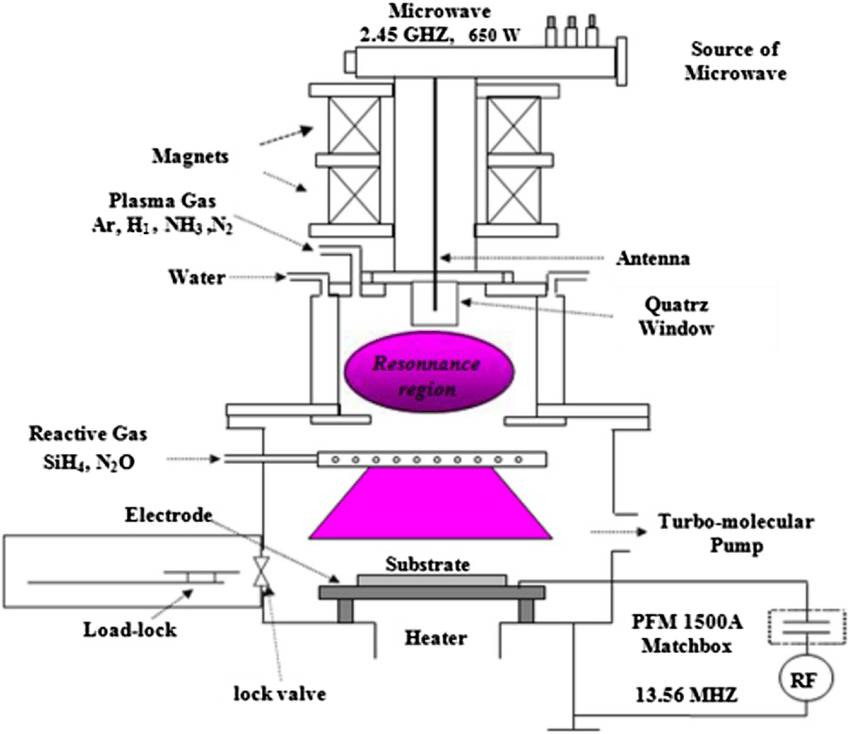

Dépôt chimique en phase vapeur assisté par plasma et résonance cyclotronique micro-ondes (MWECR-PECVD)

Le dépôt chimique en phase vapeur assisté par plasma à résonance cyclotronique micro-ondes (MWECR-PECVD) est une réaction chimique sophistiquée en phase gazeuse qui exploite l'effet de résonance cyclotronique des électrons dans les champs micro-ondes et magnétiques pour générer un plasma très actif et dense dans des conditions de vide. Cette technologie de pointe est particulièrement réputée pour sa capacité à produire des couches minces de haute qualité à des températures remarquablement basses, ce qui en fait une méthode privilégiée pour diverses applications industrielles.

Le plasma dans le MWECR-PECVD est initié par l'excitation d'ondes électromagnétiques, avec une fréquence de fonctionnement commune de 2450 MHz. En modulant l'énergie des photons des ondes électromagnétiques, les niveaux d'énergie et les durées de vie des particules de gaz décomposées en plasma peuvent être contrôlés avec précision. Cette manipulation directe influence considérablement la formation des films minces et les mécanismes de traitement de surface qui s'ensuivent, dictant en fin de compte l'intégrité structurelle, les propriétés des matériaux et la stabilité à long terme des films déposés.

Par essence, le MWECR-PECVD représente une approche de pointe pour le dépôt de couches minces, offrant un contrôle inégalé sur les processus fondamentaux qui régissent la formation et la qualité des couches. La capacité de cette méthode à régler avec précision les caractéristiques du plasma garantit que les films obtenus répondent à des critères de performance rigoureux, ce qui en fait une technologie de base dans le domaine de la science et de l'ingénierie des films minces.

Structure de base de l'équipement PECVD

Principes fondamentaux du procédé PECVD

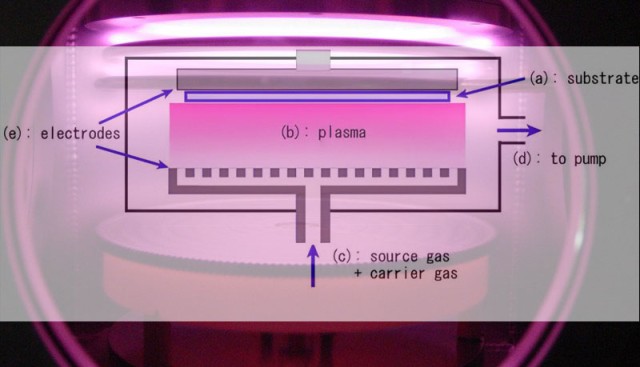

La technologie PECVD fonctionne sous faible pression de gaz, en utilisant un plasma à basse température pour générer une décharge lumineuse à la cathode de la chambre de traitement, qui est essentiellement le plateau où l'échantillon est placé. Cette décharge lumineuse, ou un autre générateur de chaleur, réchauffe l'échantillon à une température prédéterminée. Ensuite, une quantité appropriée de gaz de traitement est introduite dans la chambre. Ces gaz subissent une série de réactions chimiques et plasmatiques complexes, qui aboutissent finalement à la formation d'un film solide à la surface de l'échantillon.

Pendant le processus de réaction, le gaz de réaction pénètre dans la cavité du four par l'entrée d'air et se diffuse progressivement jusqu'à la surface de l'échantillon. Sous l'influence du champ électrique excité par la source de radiofréquence, le gaz de réaction se décompose en électrons, en ions et en groupes actifs. Ces produits de décomposition subissent ensuite des réactions chimiques pour générer les composants initiaux et les réactifs secondaires qui forment le film. Ces produits sont adsorbés sur la surface de l'échantillon sous forme de liaisons chimiques, ce qui déclenche la formation de noyaux cristallins pour le film solide. Les noyaux cristallins se développent progressivement en structures semblables à des îlots, qui continuent à coalescer et à se développer en un film continu. Au fur et à mesure que le film se développe, divers sous-produits se détachent progressivement de la surface et sont évacués par la sortie sous l'action de la pompe à vide.

Structure de base de l'équipement PECVD

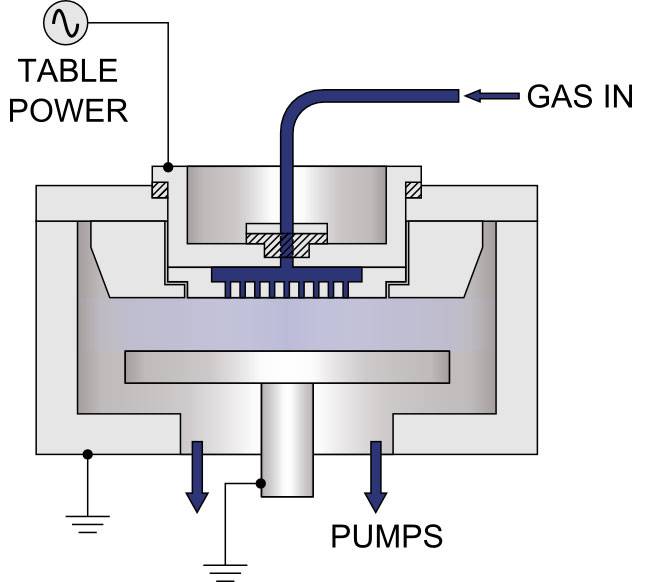

L'équipement PECVD est un système sophistiqué conçu pour faciliter le dépôt de films minces par dépôt chimique en phase vapeur assisté par plasma. Cet équipement est composé de plusieurs sous-systèmes critiques, chacun jouant un rôle vital dans le processus global.

Composants clés de l'équipement PECVD

-

Système de contrôle du vide et de la pression: Ce système comprend des pompes mécaniques, des pompes moléculaires, des vannes d'ébauche, des vannes d'appui, des robinets-vannes et des jauges à vide. Ces composants travaillent en tandem pour maintenir les conditions de vide et de pression requises dans la chambre de dépôt, garantissant ainsi que le processus se déroule dans des conditions optimales.

-

Système de dépôt: Le système de dépôt est le cœur de l'équipement PECVD. Il se compose d'une alimentation électrique par radiofréquence (RF), d'un système de refroidissement par eau et d'un dispositif de chauffage du substrat. L'alimentation RF ionise les gaz réactifs, tandis que le système de refroidissement à l'eau veille à ce que l'équipement reste à la température appropriée. Le dispositif de chauffage du substrat préchauffe l'échantillon à la température nécessaire, ce qui améliore l'adhérence du film déposé.

-

Système de contrôle des gaz et du débit: La source de gaz pour le système PECVD provient généralement de bouteilles de gaz placées dans des armoires à gaz sécurisées. Ces gaz sont soigneusement contrôlés et acheminés vers la chambre de traitement par le biais d'un réseau de panneaux de contrôle et de canalisations, garantissant des débits et des concentrations précis.

-

Protection de la sécurité du système: La sécurité est primordiale dans les opérations PECVD. Le système comprend divers mécanismes de sécurité qui protègent contre les risques tels que les fuites de gaz, les surtensions électriques et la surchauffe. Ces protections sont essentielles au maintien d'un environnement de travail sûr et à la prévention des dommages aux équipements.

-

Contrôle de l'ordinateur: Les équipements PECVD modernes sont souvent intégrés à des systèmes de contrôle informatique avancés. Ces systèmes contrôlent et régulent les différents paramètres du processus de dépôt, garantissant ainsi la cohérence et la précision. Ils fournissent également des données et des diagnostics en temps réel, ce qui facilite le dépannage et l'optimisation.

Le schéma fonctionnel de la structure de l'équipement PECVD, présenté à la figure 2, fournit une représentation visuelle de la manière dont ces composants interagissent pour réaliser le dépôt de film souhaité. Chaque sous-système est méticuleusement conçu pour fonctionner harmonieusement, garantissant une production efficace et de haute qualité de films minces.

Système de contrôle du vide et de la pression

Le système de contrôle du vide et de la pression est un composant critique de l'équipement PECVD, comprenant une variété d'éléments mécaniques et électroniques conçus pour maintenir les conditions de fonctionnement optimales dans la chambre de traitement. Ce système comprenddes pompes mécaniques,des pompes moléculaires,les vannes d'ébauche,vannes de pré-étage,robinets-vannesetjauges à vide. Ces composants travaillent en tandem pour garantir que les niveaux de vide à l'intérieur de la chambre sont contrôlés avec précision, fonctionnant généralement dans la plage de 10^-2 Torr.

Pour atténuer les effets négatifs des gaz atmosphériques tels que l'azote, l'oxygène et la vapeur d'eau sur le processus de dépôt, le système de vide utilise desdes pompes sèches et despompes moléculaires. Ces pompes sont spécifiquement choisies pour leur capacité à éliminer efficacement ces gaz, ce qui permet de maintenir un environnement propre et stable pour le dépôt de couches minces.

Outre les composants de base, le système de contrôle du vide et de la pression peut également inclure des fonctions avancées telles quedes contrôleurs de jauges à vide avec jauges à vide intégrées,des vannes de vide électropneumatiquesetdes soupapes d'évacuation d'air et de contrôle de l'étanchéité du vide. Ces composants avancés améliorent la capacité du système à surveiller et à contrôler les niveaux de vide avec une plus grande précision.

Pour les opérations nécessitant des environnements de gaz inertes, tels que ceux impliquant de l'argon, de l'azote, de l'hélium ou des gaz de formation ininflammables, le système peut être configuré pour maintenir une pression positive standard de 2 PSIG (0,14 Bar). Ceci est possible grâce à l'utilisation d'unesoupape de décharge et d'unjauge composée située sur la chambre à vide.

Dans certaines configurations avancées, des options supplémentaires telles qu'unkit d'adaptateur de débit pour un débit de gaz continu ou unsystème de contrôle de la pression partielle peuvent être intégrées. Ces options offrent une flexibilité et un contrôle accrus, en particulier dans les applications nécessitant des mélanges de gaz et des débits précis.

Globalement, le système de contrôle du vide et de la pression est essentiel pour garantir la qualité et la cohérence des couches minces produites par le procédé PECVD. En maintenant des conditions de vide et de pression optimales, ce système contribue de manière significative à l'efficacité et à la fiabilité de l'ensemble de l'équipement PECVD.

Système de précipitation

Le système de précipitation est le cœur du procédé PECVD (dépôt chimique en phase vapeur assisté par plasma). Il comprend plusieurs composants essentiels tels que l'alimentation électrique RF (radiofréquence), le système de refroidissement de l'eau et le dispositif de chauffage du substrat. Ces éléments fonctionnent de concert pour faciliter le dépôt de couches minces sur les substrats.

L'alimentation en radiofréquences joue un rôle essentiel dans le système, car elle est principalement responsable de l'ionisation des gaz de réaction. En appliquant l'énergie des radiofréquences, elle crée un plasma qui déclenche les réactions chimiques nécessaires à la formation du film. Ce processus d'ionisation est crucial car il influence directement la qualité et l'uniformité du film déposé.

En complément de l'alimentation RF, le système de refroidissement à l'eau assure le fonctionnement efficace des différentes pompes de l'installation PECVD. Ces pompes, y compris les pompes mécaniques, les pompes Roots, les pompes sèches et les pompes moléculaires, sont essentielles pour maintenir les conditions de vide et de pression requises pour le processus de dépôt. Le système de refroidissement de l'eau ne se contente pas de réguler la température de ces pompes, il émet également une alarme si la température de l'eau dépasse les limites de sécurité, évitant ainsi d'endommager l'équipement.

En outre, le dispositif de chauffage du substrat fait partie intégrante du système de précipitation. Il préchauffe le substrat à une température spécifique, optimisant ainsi les conditions dans lesquelles les réactions chimiques se produisent. Cette étape de chauffage est vitale car elle peut avoir un impact significatif sur l'adhérence, la structure et les propriétés du film déposé.

En résumé, le système de précipitation est un ensemble sophistiqué de technologies conçues pour contrôler et améliorer le processus PECVD. Chaque composant - l'alimentation RF, le système de refroidissement de l'eau et le dispositif de chauffage du substrat - contribue de manière unique à l'efficacité globale du dépôt de film, ce qui en fait la pierre angulaire de l'équipement PECVD.

Système de contrôle du gaz et du débit

Le système de contrôle des gaz et du débit dans une installation PECVD (dépôt chimique en phase vapeur assisté par plasma) est un composant essentiel qui assure la distribution précise des gaz réactifs dans la chambre de traitement. Les sources de gaz primaires sont généralement fournies par des bouteilles de gaz, qui sont logées dans des armoires à gaz spécialisées. Ces armoires sont équipées de plusieurs niveaux de protection afin d'atténuer les risques liés à la manipulation et à l'acheminement des gaz.

Les gaz sont méticuleusement contrôlés et régulés par une série de panneaux de contrôle situés sur les armoires à gaz. Ces panneaux gèrent les débits et les rapports de mélange des gaz, en veillant à ce qu'ils soient acheminés vers la chambre de traitement dans les proportions exactes requises pour le dépôt de film souhaité. Le flux de gaz est ensuite acheminé par un réseau de tuyaux qui relient les armoires à gaz à la chambre de traitement, assurant ainsi un approvisionnement en gaz continu et ininterrompu.

Ce système fait partie intégrante du maintien de la cohérence et de la qualité du processus de dépôt de film. Tout écart dans le débit ou la composition du gaz peut avoir un impact significatif sur les propriétés du film déposé, ce qui rend un contrôle précis essentiel pour obtenir des résultats optimaux. Le système de contrôle du gaz et du débit joue donc un rôle essentiel dans l'efficacité et la fiabilité globales du procédé PECVD.

Problèmes courants et facteurs affectant le procédé

Problèmes courants de l'équipement et mesures de traitement

Les problèmes courants de l'équipement PECVD peuvent avoir un impact significatif sur la qualité et l'efficacité du processus de dépôt. Ces problèmes se manifestent souvent parimpossibilité de démarrer la lumière,l'instabilité de l'incandescence,mauvaise qualité de la formation du film,faible taux de sédimentationetinstabilité de la pression dans la chambre de réaction. Chacun de ces problèmes peut être attribué à des composants spécifiques de l'équipement.

Pour résoudre ces problèmes, plusieurs mesures diagnostiques et correctives sont généralement mises en œuvre :

-

Alimentation RF: Une alimentation RF défectueuse peut empêcher le déclenchement de la décharge de plasma, ce qui entraîne l'impossibilité d'allumer la lampe. Des contrôles et une maintenance réguliers de l'alimentation RF sont essentiels pour garantir un fonctionnement stable.

-

Débitmètre de gaz: Un débit de gaz imprécis peut entraîner une instabilité de l'incandescence et une mauvaise qualité du film. Le débitmètre de gaz doit être étalonné régulièrement pour maintenir un contrôle précis des gaz de réaction.

-

Propreté de la cavité: Les contaminants présents dans la chambre de réaction peuvent dégrader la qualité du film et affecter la vitesse de sédimentation. Le nettoyage et l'entretien réguliers de la cavité sont essentiels pour éviter ces problèmes.

-

Circuit d'adaptation RF: Une mauvaise adaptation du circuit RF peut provoquer une instabilité dans la décharge de plasma, entraînant une instabilité de l'incandescence et des fluctuations de pression. S'assurer que le circuit d'adaptation RF est correctement réglé est une étape clé dans le maintien d'un fonctionnement stable.

-

Conditions de vide: Des fuites de vide ou des conditions de vide inadéquates peuvent entraîner une instabilité de la pression et affecter l'ensemble du processus. Des contrôles et un entretien réguliers du système de vide, y compris des pompes et des vannes, sont nécessaires pour maintenir des conditions optimales.

En traitant systématiquement ces composants, les opérateurs peuvent dépanner et résoudre efficacement les problèmes courants de l'équipement, ce qui garantit un processus PECVD stable et de haute qualité.

Facteurs affectant le procédé

Plusieurs facteurs clés influencent de manière significative la qualité et la vitesse de dépôt du film dans le procédé de dépôt chimique en phase vapeur assisté par plasma (PECVD). Ces facteurs comprennent l'espacement entre les plaques polaires, la taille de la chambre de réaction, la fréquence de fonctionnement de l'alimentation RF, le niveau de puissance de la radiofréquence, la pression du gaz et la température du substrat. Chacun de ces paramètres joue un rôle crucial dans la détermination du résultat du processus de dépôt.

-

Espacement des plaques polaires et taille de la chambre de réaction: La distance entre les plaques polaires et les dimensions de la chambre de réaction peuvent affecter l'uniformité et la densité du plasma. Une chambre bien conçue garantit une répartition uniforme du plasma, ce qui est essentiel pour obtenir une qualité de film constante.

-

Fréquence de fonctionnement de l'alimentation RF: La fréquence à laquelle l'alimentation RF fonctionne peut influencer la distribution de l'énergie dans le plasma. Des fréquences plus élevées peuvent conduire à des plasmas plus énergétiques et plus denses, ce qui peut améliorer la vitesse de dépôt et la qualité du film.

-

Puissance de la radiofréquence: La quantité de puissance RF appliquée a un impact direct sur l'intensité du plasma. Des niveaux de puissance plus élevés peuvent accélérer les réactions chimiques, conduisant à des taux de dépôt plus rapides, mais peuvent également augmenter le risque d'endommager le substrat ou de produire des films non uniformes.

-

Pression du gaz: La pression du gaz dans la chambre de réaction affecte le libre parcours moyen des molécules de gaz. Des pressions plus faibles peuvent conduire à des chemins libres moyens plus longs, améliorant potentiellement l'uniformité du dépôt, tandis que des pressions plus élevées peuvent augmenter le taux de collision, ce qui peut être bénéfique pour certains types de films.

-

Température du substrat: La température du substrat est critique car elle influence la mobilité des atomes déposés. Une température optimale du substrat peut favoriser la coalescence des atomes, ce qui permet d'obtenir des films plus lisses et plus denses. Cependant, des températures excessives peuvent entraîner une dégradation thermique du substrat ou du film déposé.

Il est essentiel de comprendre et de contrôler ces facteurs pour optimiser le processus PECVD, garantir un dépôt de film de haute qualité et obtenir les propriétés souhaitées dans le produit final.

Conclusion

Résumé de l'équipement et du procédé PECVD

Le procédé PECVD (dépôt chimique en phase vapeur assisté par plasma) est complexe et exige un contrôle méticuleux de l'équipement et des paramètres du procédé pour garantir la qualité du film déposé. Au-delà du maintien de la stabilité de l'équipement, il est essentiel de bien comprendre les principes sous-jacents du procédé PECVD et la myriade de facteurs qui influencent la qualité du film. Cette connaissance est indispensable pour diagnostiquer et traiter rapidement tout dysfonctionnement pouvant survenir en cours d'exploitation.

La clé de cette compréhension est l'appréhension de la structure de base de l'équipement PECVD, qui comprend les systèmes de contrôle du vide et de la pression, le système de dépôt et le système de contrôle du gaz et du débit. Chaque composant joue un rôle essentiel dans le processus :

-

Systèmes de contrôle du vide et de la pression: Ces systèmes, qui comprennent des pompes mécaniques, des pompes moléculaires et diverses vannes, garantissent des conditions de pression optimales dans la chambre, ce qui est essentiel pour les réactions chimiques qui forment le film.

-

Système de dépôt: Ce composant central comprend l'alimentation en radiofréquences (RF), le système de refroidissement de l'eau et le dispositif de chauffage du substrat. L'alimentation RF ionise les gaz de traitement, tandis que le système de refroidissement à l'eau maintient les températures appropriées, évitant ainsi la surchauffe et garantissant la formation d'un film homogène.

-

Système de contrôle des gaz et du débit: Le contrôle précis du débit et de la composition du gaz est essentiel. Les gaz, généralement fournis par des cylindres, subissent une série de réactions chimiques et plasmatiques, qui finissent par former le film solide sur le substrat.

Outre ces aspects techniques, l'entretien et la réparation de routine de l'équipement sont tout aussi importants. Des contrôles et un entretien réguliers garantissent un fonctionnement efficace de l'équipement, minimisent le risque de pannes inattendues et prolongent la durée de vie de la machine. En combinant une compréhension approfondie du processus PECVD et une maintenance diligente de l'équipement, il est possible d'obtenir un dépôt de film de haute qualité et de maintenir la fiabilité du système PECVD.

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four de graphitation continue sous vide de graphite

- Four de Frittage de Porcelaine Dentaire sous Vide

Articles associés

- # Dévoilement du monde des presses de laboratoire chauffées : un guide complet

- Guide complet de la presse à chaud hydraulique : fonction, caractéristiques et applications

- Un guide complet des machines de presse à chaud : fonctionnalité, application, caractéristiques, principes, classification et exigences techniques

- Four de presse à chaud sous vide : un guide complet

- La physique de la permanence : comment les presses à chaud forgent le monde moderne