Présentation du pressage isostatique à froid (CIP) et du pressage isostatique à chaud (HIP)

Table des matières

- Présentation du pressage isostatique à froid (CIP) et du pressage isostatique à chaud (HIP)

- Processus détaillé de pressage isostatique à froid (CIP)

- Processus détaillé de pressage isostatique à chaud (HIP)

- Applications du pressage isostatique à chaud (HIP)

- Avantages du pressage isostatique

- Absence de frottement sur les parois

- Structure et densité des grains uniformes quelle que soit leur forme

- Flexibilité de la forme

- Taille du composant

- Faible coût d’outillage

- Améliorer les possibilités d'alliage

- Délais de livraison réduits

- Coûts des matériaux et d'usinage

- Avantages de la presse isostatique

- Application de la presse isostatique

- Avantages et inconvénients de la presse isostatique

- 6 AVANTAGES CLÉS DU PRESSAGE ISOSTATIQUE À FROID PAR RAPPORT AU PRESSAGE UNIAXIAL

- Fonctionnement de la presse isostatique

- Processus de production d'un composant PM à l'aide de HIP

- Conclusion

Le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP) sont deux techniques de métallurgie des poudres utilisées pour produire des composants métalliques denses et de haute qualité.

Pressage isostatique à froid (CIP)

Dans le CIP, la poudre métallique est placée dans un moule flexible en caoutchouc, en uréthane ou en PVC. L'ensemble est ensuite mis sous pression hydrostatique dans une enceinte, généralement à l'aide d'eau, avec des pressions allant de 400 à 1000MPa. La poudre est compactée et le compact vert est retiré et fritté.

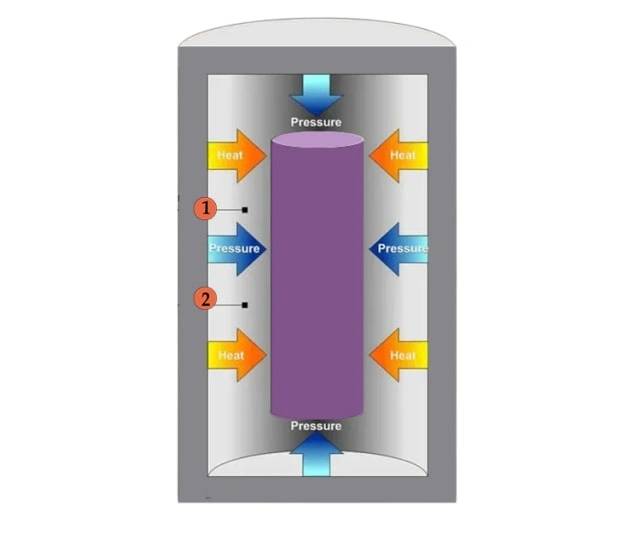

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) va encore plus loin en combinant haute pression et températures élevées. Cette méthode soumet un matériau à une haute pression et une haute température simultanément dans une chambre haute pression. HIP est utilisé pour densifier les matériaux, éliminer les défauts et améliorer les propriétés par diffusion et consolidation. Il est particulièrement utile pour les matériaux nécessitant une intégrité structurelle améliorée, une porosité réduite et des propriétés mécaniques plus élevées.

Pressage isostatique à froid et pressage isostatique à chaud : un aperçu comparatif

Dans le domaine du traitement des matériaux, le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP) sont deux techniques puissantes qui offrent des avantages uniques. Voici un aperçu comparatif des deux méthodes :

Pressage isostatique à froid (CIP)

- Implique de soumettre un matériau à une pression uniforme de tous les côtés à l’aide d’un fluide fluide à haute pression et d’une pression hydraulique.

- Efficace pour façonner et consolider des matériaux en poudre, créer des formes complexes et atteindre une densité verte élevée.

Pressage isostatique à chaud (HIP)

- Combine une haute pression avec des températures élevées dans une chambre à haute pression.

- Utilisé pour densifier les matériaux, éliminer les défauts et améliorer les propriétés par diffusion et consolidation.

- Crée des matériaux haute performance avec des propriétés mécaniques et une intégrité structurelle supérieures.

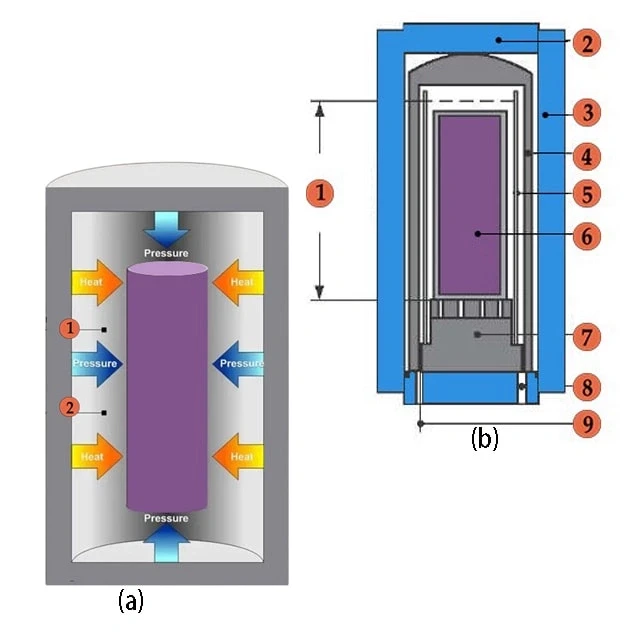

![Presse isostatique à chaud]()

Presse isostatique à chaud

Différences clés

- Pression et température : le CIP implique un compactage à froid utilisant une pression isostatique, tandis que le HIP utilise à la fois une pression et une température élevées pour obtenir une densification et des propriétés améliorées.

- Applications : Le CIP est souvent utilisé pour le façonnage et la consolidation initiale de matériaux en poudre, tandis que le HIP est privilégié pour créer des matériaux hautes performances dotés de propriétés mécaniques et d'une intégrité structurelle supérieures.

Processus détaillé de pressage isostatique à froid (CIP)

Préparation de la poudre métallique et du moule

Le pressage isostatique à froid (CIP) est une méthode de compactage de matériaux en poudre en une masse solide et homogène avant usinage ou frittage. Il s'agit de compacter des poudres en les enfermant dans un moule en élastomère. Un moule en élastomère est utilisé car il présente une faible résistance à la déformation. Une pression liquide est ensuite appliquée uniformément sur le moule pour le comprimer.

Processus de pressurisation

Le processus de pressurisation dans le pressage isostatique à froid est basé sur la loi de Pascal, qui stipule que la pression appliquée dans un fluide enfermé est transmise dans toutes les directions à travers le fluide sans aucun changement d'amplitude. Le moule est placé dans une chambre sous pression et un milieu liquide est pompé. Le moule est uniformément soumis à une haute pression de tous les côtés. Ce processus contribue à réduire la distorsion, à améliorer la précision et à réduire le risque d'emprisonnement d'air et de vides.

Compactage de la poudre

Lors du processus de pressage isostatique à froid, la poudre est compactée jusqu'à obtenir une densité très uniforme. Il en résulte un solide très compact, prêt pour un traitement ultérieur tel que l'usinage ou le frittage. La bonne tenue à cru obtenue avec ce procédé de formage permet un pré-usinage avant frittage sans provoquer de casse.

Le processus de frittage

Après le processus de pressage isostatique à froid, la poudre compactée est généralement frittée de manière conventionnelle pour produire la pièce souhaitée. Le frittage consiste à chauffer la poudre compactée à une température élevée, en dessous de son point de fusion, pour provoquer une liaison entre les particules. Cela permet de renforcer davantage la pièce et d’améliorer ses propriétés mécaniques.

Conclusion

Le pressage isostatique à froid (CIP) est une méthode précieuse pour compacter des matériaux en poudre en masses solides homogènes. Il offre des avantages tels que des billettes ou des préformes de haute intégrité avec peu de distorsion ou de fissuration, et la capacité de traiter des matériaux trop gros pour les presses uniaxiales. Le processus implique la préparation de la poudre métallique et du moule, le processus de pressurisation basé sur la loi de Pascal, le compactage de la poudre et le processus de frittage. Le CIP est largement utilisé dans diverses industries, notamment les plastiques, le graphite, la métallurgie des poudres, la céramique et les cibles de pulvérisation.

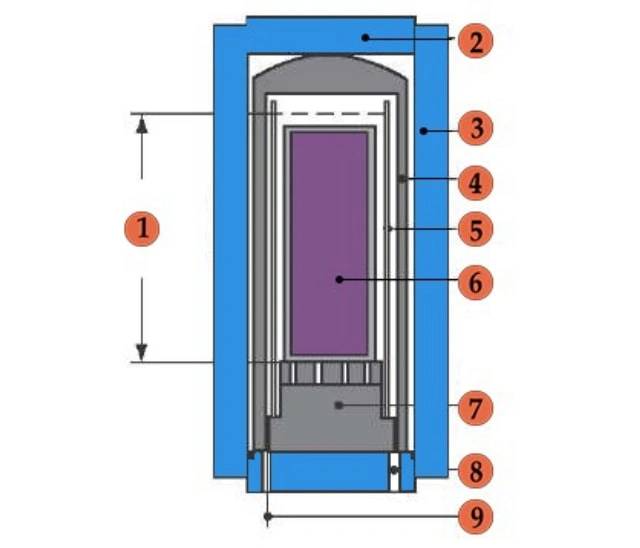

Processus détaillé de pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) est une méthode de traitement des matériaux qui implique l'application simultanée de chaleur et de haute pression sur les matériaux. Il est utilisé pour améliorer les caractéristiques des produits fabriqués de manière additive en éliminant la porosité et en améliorant la microstructure, ce qui entraîne des propriétés mécaniques améliorées.

Préparation de la poudre métallique et du récipient

Avant le début du processus HIP, la poudre métallique et le récipient doivent être préparés. La poudre métallique est généralement constituée d'alliages tels que le titane, les aciers, l'aluminium, le cuivre et le magnésium. Le conteneur doit être étanche aux gaz pour garantir que le processus puisse être effectué dans une atmosphère gazeuse.

Processus de pressurisation et haute température

Une fois la poudre métallique et le récipient préparés, le processus HIP peut commencer. La poudre métallique est placée à l’intérieur du récipient qui est ensuite scellé. Le récipient est ensuite soumis à une haute pression, généralement à l'aide d'un gaz inerte tel que l'argon. Dans le même temps, la température s'élève de plusieurs centaines à 2000 °C. La combinaison de hautes pressions et de hautes températures permet la déformation plastique, le fluage et la diffusion.

Le rôle du gaz inerte

Le gaz inerte, comme l'argon, joue un rôle crucial dans le processus HIP. Il fournit la pression nécessaire pour comprimer les matériaux et garantit que la pression est appliquée uniformément dans toutes les directions. Le gaz inerte contribue également à créer une atmosphère gazeuse propice au déroulement du processus.

Frittage de la poudre compactée

Au cours du processus HIP, la poudre métallique est compactée sous haute pression et haute température. Il en résulte l'élimination des vides internes ou de la porosité et l'amélioration de la microstructure. La poudre compactée devient un solide avec une microstructure recuite homogène, ce qui la rend adaptée à diverses applications.

Le pressage isostatique à chaud (HIP) est un procédé polyvalent utilisé depuis plus de 50 ans. Il est couramment utilisé dans des industries telles que l’aérospatiale, l’énergie et la fabrication. Le processus permet la production de composants dotés de propriétés matérielles améliorées et de pièces de forme proche de la forme nette.

Dans l’ensemble, le pressage isostatique à chaud (HIP) est une méthode efficace pour améliorer les propriétés des matériaux grâce à l’application de chaleur et de pression. Il est largement utilisé dans diverses industries et offre de nombreux avantages, notamment l’élimination de la porosité et l’amélioration des propriétés mécaniques.

Applications du pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) est une technologie polyvalente qui trouve des applications dans diverses industries. Explorons quelques-unes des applications clés de HIP :

Production de composants en superalliages pour l'industrie aérospatiale

HIP est largement utilisé dans la production de composants en superalliage pour l’industrie aérospatiale. Les superalliages sont connus pour leur excellente résistance et leur résistance à la corrosion, ce qui les rend idéaux pour les applications aérospatiales. Le processus HIP aide à éliminer les vides internes et la porosité dans les composants en superalliage, ce qui améliore les propriétés mécaniques et les performances globales.

Densification des outils de coupe WC et des aciers à outils PM

Le pressage isostatique à chaud est également utilisé dans la densification des outils de coupe WC (carbure de tungstène) et des aciers à outils de métallurgie des poudres (PM). En soumettant ces matériaux à des températures et des pressions élevées, le procédé HIP permet d'obtenir une microstructure totalement dense et homogène, améliorant ainsi les performances et la durabilité des outils de coupe et des aciers à outils.

Amélioration des propriétés des pièces moulées en superalliages et en alliages de Ti

HIP joue un rôle crucial dans l’amélioration des propriétés des pièces moulées en superalliages et en alliages de titane. Les pièces moulées destinées aux applications critiques présentent souvent une microporosité interne qui peut compromettre leurs propriétés mécaniques. Le procédé HIP aide à éliminer ces défauts en appliquant une pression et une température élevées, ce qui entraîne une densification et des propriétés mécaniques améliorées des pièces moulées.

En plus de ces applications spécifiques, le pressage isostatique à chaud est également utilisé plus largement dans des industries telles que la métallurgie des poudres, le frittage et les composites à matrice métallique. La technologie permet la production de composants entièrement denses et hautes performances avec des propriétés matérielles améliorées.

Globalement, le pressage isostatique à chaud (HIP) est une technique de fabrication puissante qui offre de nombreux avantages en termes de densification, d'élimination des défauts et d'amélioration des propriétés des matériaux. Ses applications vont des composants aérospatiaux aux outils de coupe et aux pièces moulées, ce qui en fait un processus précieux dans diverses industries.

Avantages du pressage isostatique

Absence de frottement sur les parois

Le pressage isostatique élimine le besoin de lubrifiants, ce qui permet d'obtenir une densité élevée et uniforme qui peut être obtenue sans aucune déformation ni distorsion pendant le frittage ou le pressage isostatique à chaud. L’absence de friction sur les parois permet un compactage constant dans toutes les directions.

Structure et densité des grains uniformes quelle que soit leur forme

Le pressage isostatique offre une flexibilité de forme, ce qui permet de produire des formes et des dimensions complexes difficiles, voire impossibles à réaliser avec d'autres méthodes. Ce procédé garantit une densité et une structure de grain uniformes, quelle que soit la forme du composant.

Flexibilité de la forme

Le pressage isostatique permet la production de formes et de dimensions difficiles à obtenir avec d'autres méthodes de fabrication. Il permet la fabrication de formes complexes, ce qui le rend adapté à une large gamme de tailles de composants.

Taille du composant

Le pressage isostatique peut être utilisé pour produire une large gamme de tailles de composants, depuis des formes PM massives de 30 tonnes presque nettes jusqu'à des pièces MIM plus petites et densifiées de moins de 100 grammes. La taille des pièces n'est limitée que par la taille de la chambre de pression isostatique.

Faible coût d’outillage

Comparé à d’autres méthodes de fabrication, le pressage isostatique offre de faibles coûts d’outillage pour les petites séries de production. Cela le rend économiquement viable pour la production de formes complexes, du prototype aux quantités de production.

Améliorer les possibilités d'alliage

Le pressage isostatique permet de renforcer les éléments d'alliage dans le matériau sans induire de ségrégation. Cela ouvre des possibilités de création de matériaux aux propriétés et performances améliorées.

Délais de livraison réduits

Le pressage isostatique réduit considérablement les délais de réalisation de formes complexes. Il offre des délais de livraison plus courts par rapport aux méthodes traditionnelles telles que les pièces forgées ou les composants usinés.

Coûts des matériaux et d'usinage

En produisant des pièces de forme presque nette, le pressage isostatique contribue à réduire le gaspillage de matériaux et les coûts d'usinage. Le processus permet de fabriquer des composants avec une grande précision, minimisant ainsi le besoin d'usinage supplémentaire.

Avantages de la presse isostatique

Le pressage isostatique a compacté la poudre avec la même pression dans toutes les directions, conduisant à une densité élevée et uniforme sans avoir recours à des lubrifiants. Ce processus supprime les contraintes sur la géométrie des pièces qui existent dans les méthodes de compactage à matrice rigide. Il est particulièrement adapté aux matériaux difficiles à compacter et coûteux tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium.

Application de la presse isostatique

Le pressage isostatique trouve des applications dans diverses industries, notamment les produits pharmaceutiques, les explosifs, les produits chimiques, l'alimentation, le combustible nucléaire et les ferrites. Il s’agit d’un procédé de fabrication polyvalent qui peut être utilisé pour une large gamme de matériaux et de produits.

Avantages et inconvénients de la presse isostatique

Le pressage isostatique est choisi pour obtenir des densités compactes élevées et accéder à des formes qui ne peuvent pas être compactées à l'aide de presses uniaxiales. Des formes complexes peuvent être conçues dans les moules en élastomère, offrant ainsi une flexibilité de conception. Cependant, la variante en sac humide est mieux adaptée aux pièces plus grandes, tandis que le processus en sac sec offre des cadences d'automatisation et de production plus élevées. Le coût de l'outillage et la complexité du processus sont plus élevés pour le pressage isostatique que pour le pressage uniaxial.

6 AVANTAGES CLÉS DU PRESSAGE ISOSTATIQUE À FROID PAR RAPPORT AU PRESSAGE UNIAXIAL

- Propriétés du produit plus uniformes, plus grande homogénéité et contrôle précis des dimensions du produit fini.

- Une plus grande flexibilité dans la forme et la taille du produit fini.

- Rapports d'aspect plus longs possibles, permettant la production de granulés longs et minces.

- Meilleur compactage de la poudre, conduisant à une meilleure densification.

- Capacité à traiter des matériaux ayant des caractéristiques et des formes différentes.

- Temps de cycle réduits et productivité améliorée.

Fonctionnement de la presse isostatique

Le pressage isostatique consiste à compacter le mélange de poudre en appliquant une pression égale dans toutes les directions. Le mélange de poudres est encapsulé sous pression isostatique, avec une membrane flexible ou un récipient hermétique agissant comme barrière de pression. Ce processus réduit la porosité du mélange de poudres et permet d'obtenir une densité élevée et uniforme sans avoir recours à des lubrifiants.

Le pressage isostatique offre des avantages tels qu'une densité uniforme, une flexibilité de forme et la capacité de traiter des matériaux difficiles à compacter. Il s’agit d’un processus de fabrication polyvalent avec des applications dans diverses industries.

Processus de production d'un composant PM à l'aide de HIP

Utilisation d'un moule et de supports de pressage secondaire

Pour produire un composant PM en utilisant HIP (Hot Isostatic Pressing), un moule est utilisé. La poudre métallique est versée dans le moule et entourée d'un support de pressage secondaire. Cela aide à obtenir une répartition uniforme de la pression pendant le processus HIP.

Application du vide et placement dans une chambre autoclave

Après avoir rempli le moule avec de la poudre métallique, un vide est appliqué pour éliminer tout air ou gaz emprisonné. L'ensemble, y compris le moule et la poudre, est ensuite placé dans une chambre autoclave. Cette chambre fournit un environnement contrôlé pour le processus HIP.

Application de pression et de température

Une fois à l’intérieur de la chambre de l’autoclave, la pression nécessaire est appliquée. La pression est généralement obtenue en utilisant un gaz inerte, tel que l'argon, qui est uniformément réparti dans toute la chambre. Parallèlement à la pression, une température spécifique est maintenue pour optimiser le processus de frittage.

Frittage de la poudre métallique compactée

Sous la pression et la température appliquées, la poudre métallique compactée subit un processus appelé frittage. Le frittage est la liaison des particules dans la poudre pour former une masse solide. Cela entraîne la consolidation et la densification de la poudre métallique, formant le composant PM souhaité.

Extraction de la pièce finie

Une fois le processus de frittage terminé, l’unité HIP est refroidie et la pièce finie est extraite du moule. La pièce est désormais entièrement consolidée, avec des propriétés mécaniques améliorées et une porosité réduite.

Le pressage isostatique à chaud (HIP) est une technique de fabrication précieuse qui peut être utilisée pour produire des composants métalliques complexes de forme presque nette. Il est particulièrement utile pour les petites séries de production de pièces spéciales, notamment celles utilisées dans l’industrie aérospatiale. HIP peut également être utilisé comme opération secondaire pour éliminer la porosité et améliorer les propriétés mécaniques des pièces fabriquées par d’autres méthodes.

Le processus HIP implique l'utilisation de températures et de pressions élevées pour former, densifier ou lier des matières premières ou des composants préformés. Il utilise un récipient sous pression et un gaz inerte comme support de transmission de pression. Les pièces sont chargées dans le récipient, la pressurisation se produit simultanément au chauffage, puis les pièces sont refroidies et retirées du récipient.

Ces dernières années, le HIP est devenu un procédé performant, de haute qualité et rentable pour la production de composants métalliques. Il offre des avantages tels que des propriétés matérielles améliorées, l’élimination des vides internes et de la microporosité, ainsi que la capacité de produire des géométries complexes et des parois minces.

Le HIPing est également utilisé comme technique de post-traitement pour les pièces métalliques imprimées en 3D. Il aide à atteindre une densité totale et des propriétés mécaniques améliorées au sein des pièces imprimées. Le processus consiste à charger les pièces dans un récipient sous pression, à les chauffer, à les pressuriser avec un gaz inerte et à les maintenir à une température et une pression spécifiées. Cela aide à éliminer la porosité et à améliorer la qualité globale des pièces imprimées en 3D.

Dans l’ensemble, le processus HIP est un outil précieux dans la production de composants PM. Il permet la consolidation et la densification de la poudre métallique, ce qui donne lieu à des pièces finies aux propriétés améliorées. Qu'il soit utilisé comme méthode de fabrication primaire ou comme opération secondaire, HIP offre de nombreux avantages pour la production de composants métalliques de haute qualité.

Conclusion

En conclusion, le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP) sont des procédés essentiels en métallurgie des poudres. Le CIP implique la pressurisation et le compactage de la poudre métallique, suivis du frittage, tandis que le HIP comprend des processus de pressurisation et à haute température utilisant un gaz inerte. Ces techniques ont un large éventail d'applications, telles que la production de composants pour l'industrie aérospatiale et l'amélioration des propriétés des pièces moulées. Les avantages du pressage isostatique incluent l’absence de frottement sur les parois et la capacité d’obtenir une structure et une densité de grain uniformes quelle que soit la forme. Dans l'ensemble, CIP et HIP jouent un rôle crucial dans la fabrication de composants PM de haute qualité.

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Machine de Moulage à Froid sous Vide pour la Préparation d'Échantillons

- Moules de Pressage Isostatique pour Laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Articles associés

- Fabrication additive pour le pressage isostatique : relier les nouvelles technologies à la fabrication traditionnelle

- Application complète de la technologie de pressage isostatique à froid

- Application de la technologie de pressage isostatique à chaud dans la préparation de céramiques spéciales

- Presse isostatique à froid de laboratoire (CIP) : Applications, avantages et personnalisation

- Principe et procédé de pressage isostatique à froid