Introduction à la pulvérisation cathodique magnétron

Présentation de la pulvérisation magnétron

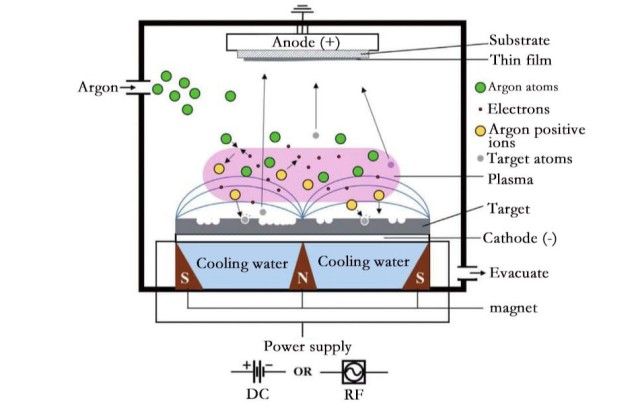

La pulvérisation magnétron est une technique sophistiquée de préparation de couches minces qui implique l'éjection d'atomes ou de molécules d'un matériau cible dans un environnement sous vide. Ces particules éjectées sont ensuite déposées sur un substrat, formant un film mince. Le processus peut être classé en trois catégories principales en fonction de la fréquence de l'alimentation électrique utilisée : la pulvérisation à courant continu, la pulvérisation à moyenne fréquence (MF) et la pulvérisation à radiofréquence (RF).

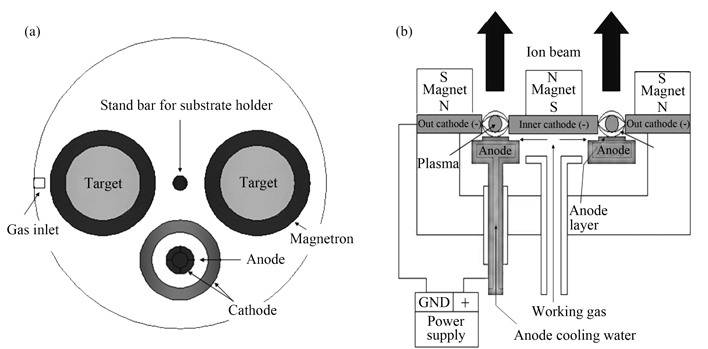

Le concept fondamental de la pulvérisation magnétron est relativement simple, mais les mécanismes sous-jacents sont assez complexes. L'une des principales caractéristiques de la pulvérisation magnétron, par rapport aux systèmes de pulvérisation à diode ou à courant continu, est l'introduction d'un champ magnétique puissant à proximité de la zone cible. Ce champ magnétique joue un rôle crucial dans le processus en faisant spiraler les électrons le long des lignes de flux magnétiques, confinant ainsi le plasma dans une région très proche de la cible. Ce confinement empêche le plasma d'endommager la couche mince formée sur le substrat.

Dans une installation typique de pulvérisation magnétron, une chambre est d'abord évacuée sous un vide poussé afin de minimiser les gaz de fond et les contaminants potentiels. Ensuite, un gaz de pulvérisation, qui forme le plasma, est introduit dans la chambre et la pression est réglée dans la plage des milliTorr. Le plasma, généré par l'interaction du gaz de pulvérisation avec le matériau cible, entraîne l'érosion de la surface de la cible par des ions à haute énergie. Les atomes libérés traversent ensuite le vide et se déposent sur le substrat, formant le film mince souhaité.

L'ajout d'un champ magnétique dans la pulvérisation magnétron améliore non seulement l'efficacité du processus, mais permet également un dépôt de film plus contrôlé et plus uniforme. Cela fait de la pulvérisation magnétron une méthode privilégiée pour les applications nécessitant des films minces de haute qualité, uniformes et denses.

Types de techniques de pulvérisation

Pulvérisation DC

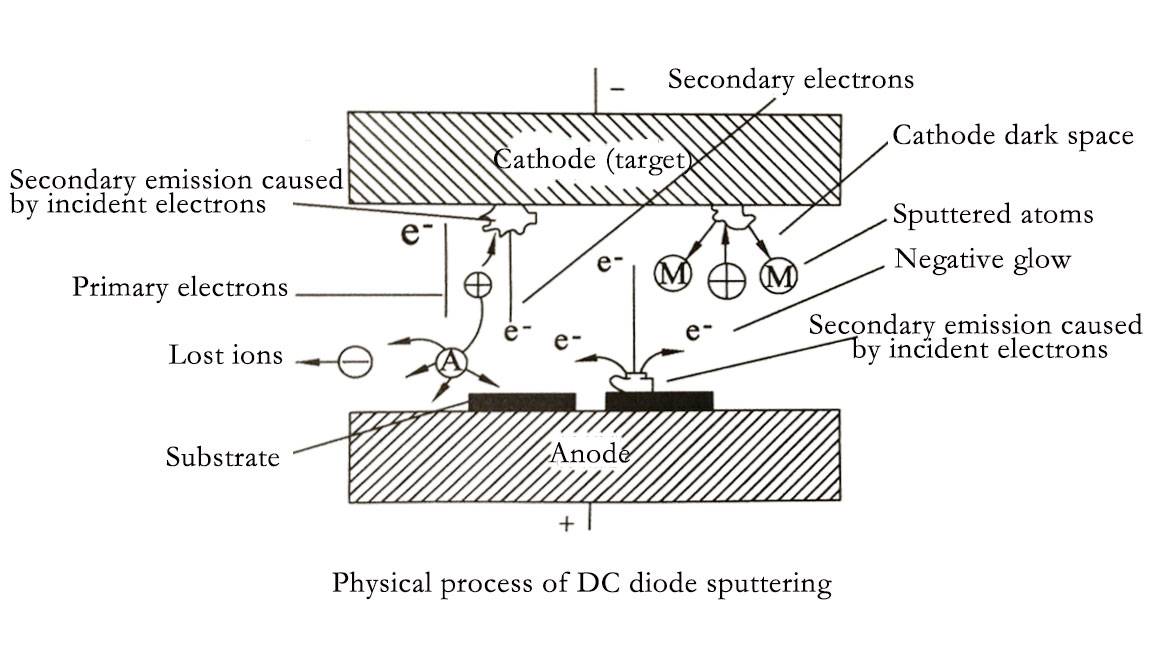

La pulvérisation cathodique est une technique fondamentale dans le domaine des procédés de revêtement par dépôt physique en phase vapeur (PVD) de couches minces. Elle utilise une alimentation en courant continu pour ioniser le matériau cible, générant ainsi un plasma à sa surface. Ce plasma est crucial car il facilite l'accélération des ions, qui bombardent ensuite le matériau cible. Ce bombardement énergétique entraîne la libération d'atomes ou de molécules de la cible, qui se condensent ensuite sur un substrat voisin pour former un film mince.

L'une des principales caractéristiques de la pulvérisation cathodique est sa simplicité et sa rentabilité, ce qui en fait un choix idéal pour les préparations de films de base et les applications où un contrôle précis de la vitesse de dépôt n'est pas primordial. Cette technique est largement utilisée dans diverses industries, notamment dans le secteur des semi-conducteurs pour les circuits des micropuces et dans les applications décoratives telles que les revêtements d'or sur les bijoux et les montres. En outre, la pulvérisation cathodique trouve son utilité dans la création de revêtements non réfléchissants sur le verre et les composants optiques, ainsi que dans la production de plastiques d'emballage métallisés.

Le processus de pulvérisation cathodique commence par l'application d'une tension à une cible métallique dans un environnement gazeux à basse pression, généralement de l'argon. Les ions du gaz, en entrant en collision avec la cible, éjectent des particules microscopiques du matériau cible, qui sont ensuite déposées sur le substrat. Cette méthode constitue une approche simple et économique du dépôt de métaux, en particulier pour le revêtement de matériaux cibles conducteurs d'électricité.

En résumé, la pulvérisation cathodique se distingue comme une méthode polyvalente et accessible pour le dépôt de couches minces, offrant un mélange équilibré de simplicité, de rentabilité et de large applicabilité dans diverses industries.

Pulvérisation à moyenne fréquence

La pulvérisation à moyenne fréquence utilise une alimentation électrique fonctionnant à des fréquences généralement comprises entre 50 kHz et 5 MHz pour générer un environnement plasma stable. Cette gamme de fréquences est stratégiquement choisie parce qu'elle permet un équilibre entre la dynamique des ions et celle des électrons, garantissant que les ions peuvent encore suivre le champ alternatif tandis que les électrons contribuent à la densité du plasma. Il en résulte un plasma avec une énergie de bombardement ionique plus élevée que dans le cas de la pulvérisation cathodique, ce qui se traduit par une vitesse de dépôt plus contrôlée et plus uniforme.

Dans la pulvérisation à fréquence moyenne, le champ alternatif accélère à la fois les ions et les électrons, mais en raison du rapport charge/masse plus faible des ions, ceux-ci commencent à être retardés à des fréquences supérieures à environ 50 kHz. Ce décalage est bénéfique car il améliore le bombardement ionique sur la cible, ce qui entraîne une libération plus efficace des atomes ou des molécules. Les électrons, quant à eux, oscillent dans le plasma, ce qui augmente la fréquence de collision avec les atomes d'argon et, par conséquent, le taux de plasma. Cette augmentation du taux de plasma permet d'obtenir des pressions de fonctionnement plus faibles, généralement de l'ordre de 10^-1 à 10^-2 Pa, tout en maintenant un taux de pulvérisation élevé.

L'environnement à basse pression de la pulvérisation à moyenne fréquence facilite la formation de films minces avec des microstructures distinctes qui ne sont pas réalisables à des pressions plus élevées. Cette méthode est particulièrement avantageuse pour préparer des films de haute qualité présentant des propriétés telles que des taux de dépôt élevés, une excellente uniformité et des contraintes internes minimales. Ces caractéristiques font de la pulvérisation à moyenne fréquence une méthode idéale pour les applications dans les films optiques, les films magnétiques et les films conducteurs transparents, où la précision et l'uniformité sont primordiales.

| Paramètres | Pulvérisation à moyenne fréquence |

|---|---|

| Alimentation Fréquence | 50 kHz - 5 MHz |

| Énergie de bombardement ionique | Supérieure à celle de la pulvérisation cathodique |

| Taux de dépôt | Plus stable et uniforme |

| Pression de fonctionnement | 10^-1 à 10^-2 Pa |

| Applications | Films optiques, films magnétiques, films conducteurs transparents |

Pulvérisation par radiofréquence

La pulvérisation par radiofréquence (pulvérisation RF) est une technique sophistiquée qui utilise une alimentation en radiofréquence, fonctionnant généralement à 13,56 MHz, pour créer un environnement plasma stable. Cette méthode est particulièrement avantageuse pour le dépôt de matériaux isolants, qui sont intrinsèquement non conducteurs. Le processus consiste à alterner le potentiel électrique à des fréquences radio, ce qui permet de "nettoyer" efficacement la surface du matériau cible en empêchant l'accumulation de charges. Pendant le cycle positif, les électrons sont attirés vers la cible, ce qui lui donne un biais négatif, tandis que pendant le cycle négatif, le bombardement ionique se poursuit sans relâche.

Cette technique garantit que le matériau cible reste exempt d'accumulation de charges, ce qui est essentiel pour maintenir l'uniformité et la densité des films déposés. L'utilisation de la pulvérisation RF est très utile dans les environnements où des matériaux isolants doivent être revêtus sans compromettre la qualité du film. La possibilité de contrôler avec précision le plasma et l'énergie du bombardement ionique permet d'obtenir des films non seulement uniformes mais aussi exceptionnellement denses, ce qui rend la pulvérisation cathodique RF idéale pour les applications nécessitant des films de haute qualité et de grande uniformité.

La pulvérisation RF est utilisée depuis les années 1960, les premières applications comprenant le dépôt de films SiO₂ sur des substrats de silicium par la société BM aux États-Unis. Les avancées historiques et technologiques dans ce domaine soulignent sa fiabilité et son efficacité dans la production de films à haute performance, tels que les films métalliques, les films d'alliage, les films piézoélectriques, les films ferroélectriques et les films supraconducteurs à haute température.

Applications et caractéristiques des différentes méthodes de pulvérisation

Applications de la pulvérisation cathodique

La pulvérisation cathodique est une technique polyvalente qui permet de créer des films minces dotés de propriétés spécifiques adaptées à diverses applications industrielles. Ces films présentent souvent des structures cristallines amorphes ou microcristallines, qui contribuent à leurs caractéristiques mécaniques et chimiques uniques.

L'une des caractéristiques les plus remarquables des films obtenus par pulvérisation cathodique est leur forte contrainte interne. Cette propriété les rend particulièrement adaptés aux revêtements résistants à l'usure, où la durabilité et la résistance à l'abrasion mécanique sont primordiales. Par exemple, dans l'industrie des semi-conducteurs, la pulvérisation cathodique est utilisée pour créer des circuits de micropuces au niveau moléculaire, en veillant à ce que les films puissent résister aux rigueurs de la production et de l'exploitation.

Outre la résistance à l'usure, la pulvérisation cathodique permet également de produire des films antioxydants. Ces films sont essentiels dans les environnements où les matériaux sont exposés à des conditions d'oxydation, comme dans certaines applications de traitement chimique ou à haute température. La capacité de créer des films de surface avec des microstructures spécifiques renforce encore leur utilité, ce qui les rend idéaux pour toute une série d'applications d'ingénierie de surface.

La pulvérisation cathodique n'est pas limitée aux utilisations industrielles ; elle trouve également des applications dans les biens de consommation. Par exemple, elle est utilisée pour les revêtements d'or par pulvérisation cathodique sur les bijoux, les montres et d'autres objets décoratifs, offrant une finition brillante à la fois durable et esthétique. De même, les revêtements non réfléchissants sur le verre et les composants optiques sont un autre domaine où la pulvérisation cathodique se distingue, en améliorant la fonctionnalité et les performances de ces produits.

En outre, la pulvérisation cathodique est utilisée dans la création de plastiques d'emballage métallisés, qui sont essentiels pour l'emballage alimentaire et d'autres applications nécessitant une barrière contre l'humidité et les gaz. La possibilité de contrôler et d'optimiser le processus de dépôt à l'aide de l'alimentation en courant continu en fait un choix rentable et fiable pour ces applications.

En résumé, la capacité de la pulvérisation cathodique à produire des films avec des contraintes internes contrôlées, des microstructures sur mesure et des propriétés mécaniques spécifiques en fait un outil précieux dans de nombreuses industries, des semi-conducteurs aux biens de consommation.

Applications de pulvérisation à moyenne fréquence

La pulvérisation à moyenne fréquence se distingue par sa capacité à produire des films de haute qualité avec une vitesse de dépôt élevée, une uniformité exceptionnelle et une contrainte interne minimale. Cette technique est particulièrement bien adaptée à une variété d'applications de films avancés, notamment les films optiques, les films magnétiques et les films conducteurs transparents.

L'un des principaux avantages de la pulvérisation cathodique à moyenne fréquence est sa capacité à traiter des matériaux qui nécessitent un contrôle précis du processus de dépôt. Par exemple, les films optiques exigent un haut degré d'uniformité et une faible tension interne pour garantir des performances optimales dans des dispositifs tels que les lentilles et les miroirs. Les films magnétiques, utilisés dans le stockage de données et les capteurs magnétiques, bénéficient d'une vitesse de dépôt élevée et d'une faible contrainte, ce qui contribue à leur durabilité et à leurs performances. De même, les films conducteurs transparents, essentiels dans les écrans tactiles et les cellules solaires, nécessitent à la fois une transparence et une conductivité élevées, que la pulvérisation cathodique à moyenne fréquence permet d'obtenir efficacement.

L'utilisation de la puissance à moyenne fréquence dans la pulvérisation permet d'obtenir un environnement plasma stable, augmentant l'énergie du bombardement ionique et conduisant à un dépôt de film plus contrôlé et plus uniforme. Cette stabilité est cruciale pour la préparation de films qui doivent répondre à des critères de performance rigoureux, ce qui fait de la pulvérisation à moyenne fréquence un outil indispensable pour la production de films minces avancés.

Applications de la pulvérisation RF

La pulvérisation RF s'est imposée comme une technique polyvalente et indispensable dans diverses industries de haute technologie, en raison de sa capacité à produire des films de haute densité et de grande uniformité. Cette méthode est particulièrement appréciée pour créer des films de haute qualité et de haute performance, tels que des films métalliques, des films d'alliage, des films piézoélectriques, des films ferroélectriques et des films supraconducteurs à haute température. Les avantages uniques de la pulvérisation RF, tels qu'une pression de chambre plus faible et l'utilisation d'une alimentation en radiofréquences, la rendent idéale pour manipuler des matériaux cibles ayant des qualités isolantes, qui sont souvent difficiles à traiter avec des méthodes alternatives telles que la pulvérisation DC.

L'une des avancées les plus significatives de la pulvérisation RF est son application au dépôt d'oxydes hautement isolants. Ces oxydes, notamment l'oxyde d'aluminium, l'oxyde de tantale et l'oxyde de silicium, sont essentiels pour améliorer les performances des circuits des micropuces dans les secteurs de l'informatique et des semi-conducteurs. En contrôlant soigneusement le processus de dépôt, la pulvérisation RF garantit que ces couches isolantes sont appliquées uniformément entre les surfaces métalliques cibles, améliorant ainsi l'efficacité et la fiabilité globales des dispositifs.

La demande de films pulvérisés par radiofréquence devrait augmenter dans les années à venir, en raison du besoin croissant de miniaturisation des dispositifs à couches minces et des progrès réalisés dans les applications nanotechnologiques. Cette croissance ne se limite pas au secteur des semi-conducteurs, mais s'étend à divers domaines tels que l'énergie, l'optoélectronique, les sciences de la vie, la mécanique et l'industrie chimique. L'adaptabilité et la précision de la pulvérisation RF en font une technique de choix pour un large éventail d'applications, consolidant ainsi sa position en tant que technologie de base dans les processus de fabrication modernes.

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Articles associés

- Dépôt chimique en phase vapeur assisté par plasma (PECVD) : Un guide complet

- Le rôle du plasma dans les revêtements PECVD

- Comprendre le PECVD : un guide pour le dépôt chimique en phase vapeur assisté par plasma

- Avantages et inconvénients du dépôt chimique en phase vapeur (CVD)

- Pourquoi le PECVD est essentiel pour la fabrication de dispositifs microélectroniques