Oui, les fours à arc électrique (FAE) sont très efficaces, mais le terme "efficacité" dans ce contexte fait référence à bien plus qu'à la simple conversion d'énergie. Bien que le processus de transformation directe de l'électricité en chaleur soit presque 100 % efficace au point d'utilisation, la véritable valeur d'un FAE réside dans son efficacité matérielle exceptionnelle, sa flexibilité opérationnelle et son contrôle précis des processus.

L'efficacité d'un four à arc électrique est mieux comprise comme un équilibre. Il offre une efficacité inégalée dans le recyclage des matériaux et l'adaptation aux demandes de production, mais cela se fait au prix d'une consommation d'électricité extrêmement élevée qui nécessite une gestion minutieuse.

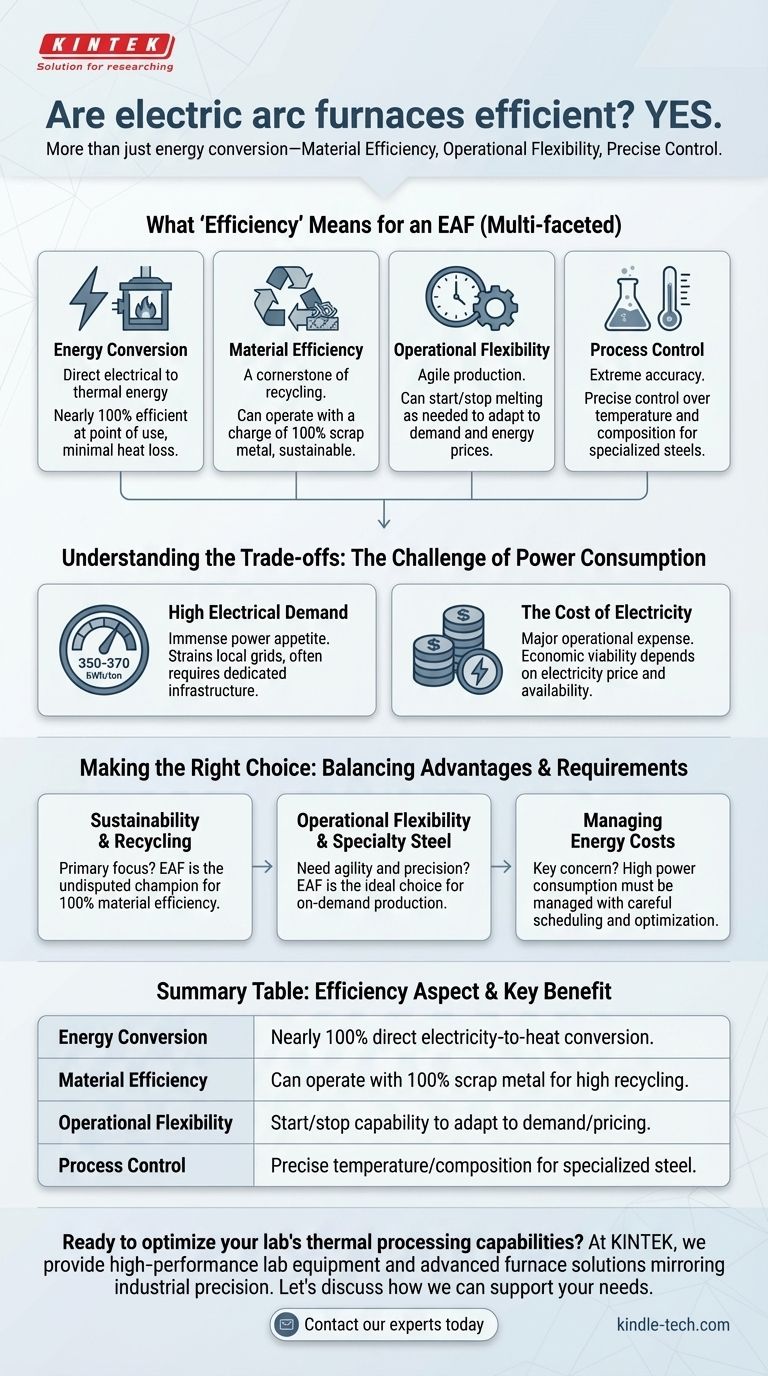

Ce que signifie "efficacité" pour un four à arc électrique

Le concept d'efficacité pour un FAE est multifacette. Il excelle dans plusieurs domaines clés qui en font un pilier de la production d'acier moderne.

Conversion d'énergie

Un FAE fonctionne en faisant passer un arc électrique de haute puissance à travers du métal, généralement de la ferraille d'acier. Cette méthode convertit l'énergie électrique directement en énergie thermique au sein du matériau cible.

Contrairement à un four à gaz où une chaleur importante est perdue par l'échappement, presque toute l'électricité est utilisée pour générer la chaleur nécessaire à la fusion.

Efficacité matérielle

C'est sans doute la plus grande force du FAE. C'est une technologie primaire pour le recyclage de la ferraille ferreuse.

Un FAE peut fonctionner avec une charge de 100 % de ferraille, ce qui en fait une méthode très durable et économe en ressources pour produire de l'acier neuf.

Flexibilité opérationnelle

Les FAE offrent un niveau d'agilité que les hauts fourneaux traditionnels ne peuvent égaler. Les fondeurs peuvent démarrer et arrêter le processus de fusion selon les besoins.

Cette flexibilité permet aux producteurs de s'adapter aux fluctuations de la demande et même de planifier les opérations pour profiter des prix de l'électricité hors pointe, une mesure d'efficacité des coûts significative.

Contrôle des processus et polyvalence

Le processus est hautement automatisé et mécanisé. Les opérateurs peuvent contrôler la température et la composition de l'acier en fusion avec une précision extrême.

Cette précision permet la production d'une grande variété d'aciers au carbone et alliés, réduisant les déchets et garantissant des produits spécialisés de haute qualité.

Comprendre les compromis : le défi de la consommation d'énergie

Le principal défi et compromis clé pour les FAE est leur immense appétit pour l'électricité.

Forte demande électrique

Un FAE consomme une quantité importante d'énergie, nécessitant souvent 350 à 370 kWh d'énergie pour traiter une tonne de ferraille d'acier.

Cette consommation d'énergie massive et rapide peut exercer une pression considérable sur les réseaux électriques locaux, nécessitant souvent une infrastructure électrique dédiée.

Le coût de l'électricité

Bien que le four soit efficace pour convertir l'énergie en chaleur, le coût de cette électricité est une dépense opérationnelle majeure.

La viabilité économique d'un FAE est donc fortement liée au prix et à la disponibilité de l'électricité, faisant de la gestion de l'énergie un aspect critique de son fonctionnement.

Faire le bon choix pour votre objectif

La décision d'utiliser un FAE dépend de l'équilibre entre ses puissants avantages et ses importantes exigences énergétiques.

- Si votre objectif principal est la durabilité et le recyclage : Le FAE est le champion incontesté pour transformer la ferraille en nouvel acier de haute qualité avec une efficacité matérielle de 100 %.

- Si votre objectif principal est la flexibilité opérationnelle et la production d'acier spécialisé : Le contrôle précis du FAE et sa capacité à démarrer et à s'arrêter sur demande en font le choix idéal.

- Si votre objectif principal est la gestion des coûts énergétiques : La forte consommation d'énergie est un facteur critique qui doit être géré par une planification et une optimisation minutieuses.

En fin de compte, le four à arc électrique représente une approche moderne et très efficace de la sidérurgie, définie par son incroyable capacité de recyclage et son agilité opérationnelle.

Tableau récapitulatif :

| Aspect de l'efficacité | Avantage clé |

|---|---|

| Conversion d'énergie | Conversion directe électricité-chaleur presque à 100 % |

| Efficacité matérielle | Peut fonctionner avec 100 % de ferraille, permettant des taux de recyclage élevés |

| Flexibilité opérationnelle | Capacité de démarrage/arrêt pour s'adapter à la demande et aux prix de l'énergie |

| Contrôle des processus | Contrôle précis de la température et de la composition pour la production d'acier spécialisé |

Prêt à optimiser les capacités de traitement thermique de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des solutions de fours avancées qui reflètent la précision et le contrôle des systèmes industriels. Que vous soyez impliqué dans la recherche sur les matériaux, la métallurgie ou le contrôle qualité, nos produits sont conçus pour améliorer votre efficacité opérationnelle et fournir des résultats fiables.

Discutons de la manière dont nous pouvons répondre aux besoins de votre laboratoire. Contactez nos experts dès aujourd'hui pour trouver l'équipement parfait pour vos applications spécifiques.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quel est l'avantage principal de l'utilisation d'un four tubulaire ? Atteindre un contrôle supérieur de la température et de l'atmosphère

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère