Oui, un four à moufle est un excellent outil couramment utilisé pour la calcination. Sa conception est particulièrement bien adaptée aux processus qui nécessitent de chauffer un échantillon en présence d'air, car la chambre permet une libre circulation de l'air tout en protégeant l'échantillon du contact direct avec les éléments chauffants.

La considération clé est l'atmosphère. Un four à moufle est le choix standard pour la calcination en atmosphère d'air, mais si votre processus nécessite un environnement gazeux spécifique ou inerte, un four tubulaire est l'instrument supérieur.

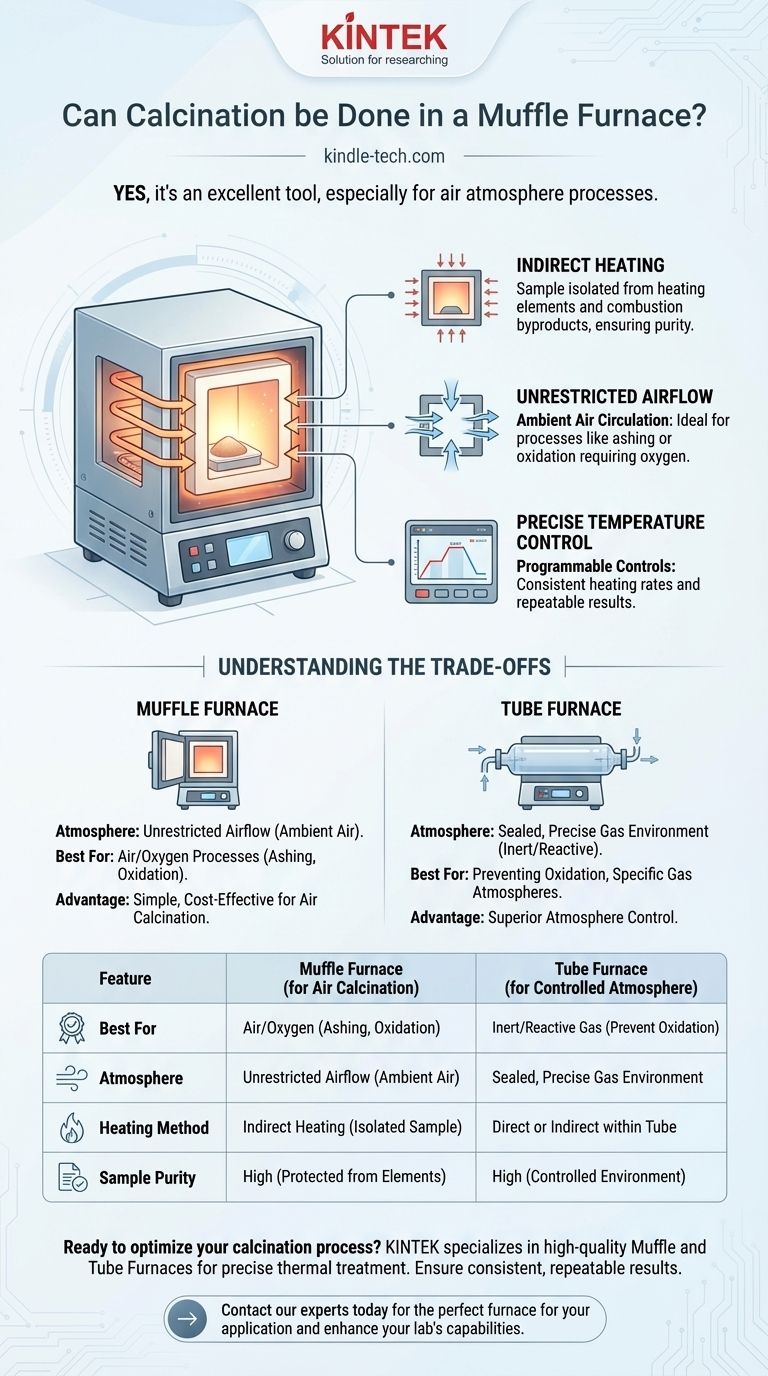

Qu'est-ce qui rend un four à moufle adapté à la calcination ?

La calcination est un processus de traitement thermique utilisé pour provoquer un changement chimique ou physique dans un matériau, souvent en éliminant les composants volatils. La conception d'un four à moufle soutient directement cet objectif de plusieurs manières clés.

Le principe du chauffage indirect

La caractéristique distinctive d'un four à moufle est le "moufle" – une chambre séparée, généralement en céramique haute température ou en argile réfractaire, qui contient l'échantillon.

Les éléments chauffants sont à l'extérieur de cette chambre. Cette méthode de chauffage indirect garantit que l'échantillon n'est jamais contaminé par les sous-produits de la combustion ou par contact direct avec la source de chaleur elle-même.

Flux d'air illimité

Pour de nombreux processus de calcination, tels que l'incinération de matière organique ou l'oxydation d'un composé, un contact complet avec l'oxygène est essentiel.

La chambre d'un four à moufle typique n'est pas scellée, ce qui permet à l'air ambiant de circuler librement. Cela garantit que les réactions nécessitant de l'air peuvent se dérouler jusqu'à leur achèvement.

Contrôle précis de la température

Les fours à moufle modernes offrent des commandes de température programmables. Cela vous permet de définir des vitesses de chauffage précises, des temps de maintien à une température cible et des rampes de refroidissement contrôlées. Ce niveau de contrôle est essentiel pour obtenir des résultats cohérents et reproductibles dans votre processus de calcination.

Comprendre les compromis

Bien qu'idéal pour de nombreuses applications, un four à moufle n'est pas une solution universelle. Sa principale force – un environnement à l'air libre – est aussi sa principale limitation.

Le défi du contrôle de l'atmosphère

La conception ouverte qui rend un four à moufle parfait pour la calcination à l'air le rend très inefficace pour les processus qui nécessitent une atmosphère contrôlée.

Il est difficile et inefficace de purger la grande chambre d'air et de maintenir un environnement gazeux pur, inerte (comme l'azote ou l'argon) ou réactif.

L'alternative : le four tubulaire

Lorsque votre processus nécessite une atmosphère gazeuse spécifique – par exemple, pour empêcher l'oxydation de votre échantillon – un four tubulaire est le bon choix.

Un four tubulaire utilise un tube étroit pour contenir l'échantillon, qui peut être facilement scellé et purgé avec un gaz précis. Bien qu'il puisse également être utilisé pour la calcination à l'air, sa force réside dans un contrôle supérieur de l'atmosphère.

Faire le bon choix pour votre processus

Votre objectif spécifique détermine le bon outil. Basez votre décision sur les conditions atmosphériques requises pour votre matériau.

- Si votre objectif principal est la calcination à l'air (par exemple, incinérer un échantillon, brûler des liants ou une simple oxydation) : Le four à moufle est l'outil idéal, standard et le plus rentable pour cette tâche.

- Si votre objectif principal est la calcination dans une atmosphère gazeuse inerte ou spécifique (par exemple, pour prévenir l'oxydation) : Un four tubulaire est nécessaire pour atteindre le contrôle d'atmosphère requis.

- Si votre objectif principal est la pureté et d'éviter la contamination de la source de chaleur : Le mécanisme de chauffage indirect d'un four à moufle le rend fondamentalement supérieur aux fours à feu direct.

Choisir le bon four est la première étape vers un processus thermique réussi et reproductible.

Tableau récapitulatif :

| Caractéristique | Four à moufle (pour la calcination à l'air) | Four tubulaire (pour atmosphère contrôlée) |

|---|---|---|

| Idéal pour | Processus nécessitant de l'air/oxygène (ex: incinération, oxydation) | Processus nécessitant un gaz inerte/réactif (ex: prévention de l'oxydation) |

| Atmosphère | Flux d'air illimité (air ambiant) | Environnement gazeux scellé et précis |

| Méthode de chauffage | Chauffage indirect (l'échantillon est isolé) | Chauffage direct ou indirect dans un tube |

| Pureté de l'échantillon | Élevée (protégé des éléments chauffants) | Élevée (environnement contrôlé) |

Prêt à optimiser votre processus de calcination ? KINTEK est spécialisé dans les fours à moufle et les fours tubulaires de haute qualité conçus pour un traitement thermique précis. Que votre laboratoire ait besoin d'une calcination fiable en atmosphère d'air ou d'un contrôle avancé de l'atmosphère, nos équipements garantissent des résultats cohérents et reproductibles. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre application spécifique et améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les différents types de fours de laboratoire ? Trouvez celui qui convient parfaitement à votre application

- Comment fonctionne un four à moufle ? Obtenez un chauffage propre et sans contamination pour votre laboratoire

- Quel est l'intérêt d'un creuset (muffle) ? Atteindre la pureté et la précision dans les processus à haute température

- Quelles sont les 3 méthodes officielles pour déterminer la teneur en cendres et en eau ? Un guide de l'analyse proximale

- Quelle est la fonction principale du four à moufle ? Obtenir un chauffage pur et à haute température sans contamination