Oui, le carbone peut être pulvérisé par pulvérisation cathodique, et c'est une technique industrielle et de recherche largement utilisée pour déposer des films minces de carbone haute performance. Ce processus, qui utilise généralement une cible en graphite, est l'une des principales méthodes pour produire des revêtements connus sous le nom de carbone amorphe (a-C) et, plus spécifiquement, de carbone de type diamant (DLC).

La pulvérisation cathodique du carbone n'est pas seulement possible, c'est un processus fondamental dans la science des matériaux moderne. Le défi principal n'est pas de savoir si cela peut être fait, mais comment contrôler précisément l'énergie et l'environnement de pulvérisation pour adapter les propriétés finales du film de carbone, de mou et conducteur à extrêmement dur et lisse.

Comment fonctionne la pulvérisation cathodique du carbone

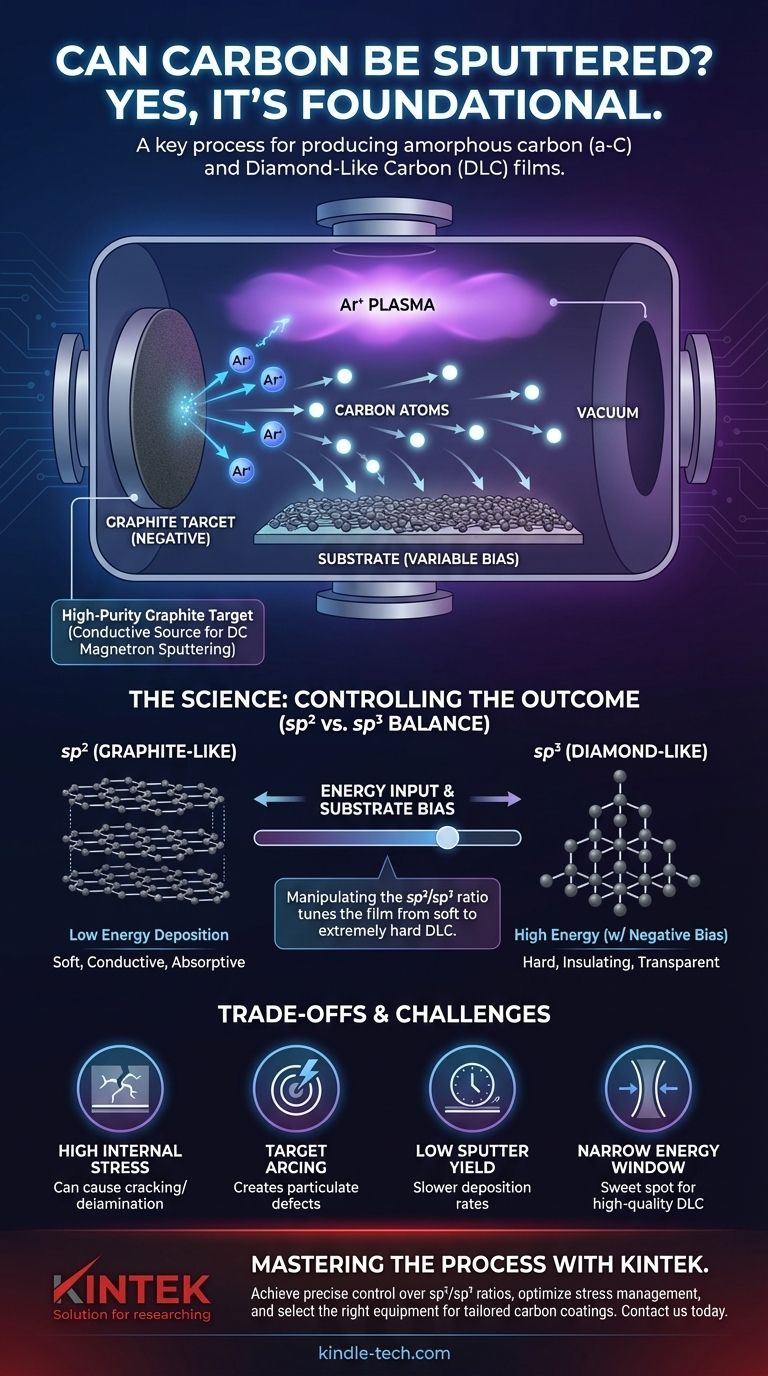

La pulvérisation cathodique est une technique de dépôt physique en phase vapeur (PVD). Considérez-la comme un sablage à l'échelle atomique où des atomes, plutôt que des grains de sable, sont utilisés pour éroder un matériau cible.

La cible en graphite

Le matériau source pour le carbone pulvérisé est presque toujours une cible en graphite de haute pureté. Le graphite est choisi car c'est une forme stable et solide de carbone qui est électriquement conductrice.

Cette conductivité est un avantage majeur, car elle permet l'utilisation de la pulvérisation cathodique magnétron CC, une méthode de dépôt rapide, efficace et très courante.

Le mécanisme de pulvérisation cathodique

À l'intérieur d'une chambre à vide, un gaz — généralement un gaz inerte comme l'Argon (Ar) — est introduit. Un champ électrique intense ionise ce gaz, créant un plasma.

Ces ions d'argon chargés positivement sont accélérés à haute énergie vers la cible en graphite chargée négativement. Lors de l'impact, ils arrachent des atomes de carbone de la surface de la cible. Ces atomes de carbone éjectés traversent ensuite le vide et se déposent sur un substrat, construisant progressivement un film mince.

Le film résultant : le carbone amorphe

Les atomes de carbone pulvérisés ne s'organisent pas en un réseau cristallin parfait comme le diamant ou le graphite. Au lieu de cela, ils forment un film de carbone amorphe (a-C).

Ce film est un réseau désordonné d'atomes de carbone connectés par deux types différents de liaisons atomiques : sp² (semblable au graphite) et sp³ (semblable au diamant). Le rapport de ces deux types de liaisons dicte les propriétés finales du film.

L'équilibre sp² contre sp³ : contrôler le résultat

Le véritable pouvoir de la pulvérisation cathodique du carbone réside dans la capacité à manipuler le rapport des liaisons sp² à sp³, ajustant efficacement le film de « semblable au graphite » à « semblable au diamant ».

Comprendre les liaisons sp² et sp³

Considérez les liaisons sp² comme des feuilles de papier plates empilées les unes sur les autres, comme dans le graphite. Elles sont solides à l'intérieur de la feuille mais glissent facilement les unes contre les autres, rendant le matériau mou et électriquement conducteur.

Les liaisons sp³ forment un réseau tridimensionnel rigide, comme un portique. Cette structure, trouvée dans le diamant, est ce qui rend le matériau extrêmement dur, électriquement isolant et transparent.

Obtenir des films semblables au graphite

Lorsque les atomes de carbone arrivent sur le substrat avec une faible énergie, ils ont tendance à s'arranger dans la configuration la plus stable, qui est la structure liée sp², semblable au graphite. Cela donne un film plus mou, plus absorbant et plus conducteur.

Créer du carbone de type diamant (DLC)

Pour créer un film dur de carbone de type diamant (DLC), vous devez augmenter l'énergie des atomes de carbone lorsqu'ils se déposent. Ceci est le plus souvent réalisé en appliquant une tension négative (polarisation) au substrat lui-même.

Cette polarisation attire les ions positifs du plasma pour bombarder le film en croissance. Ce bombardement fournit l'énergie supplémentaire nécessaire pour forcer les atomes de carbone dans la configuration liée sp³, moins stable mais beaucoup plus dure.

Comprendre les compromis et les défis

Bien que puissante, la pulvérisation cathodique du carbone est un processus délicat avec des défis critiques qui doivent être gérés pour obtenir des films de haute qualité.

Contrainte interne élevée

Le plus grand défi avec les films DLC durs et riches en sp³ est la contrainte de compression interne élevée. La structure sp³ désordonnée et étroitement tassée se pousse contre elle-même, et si la contrainte devient trop élevée, le film peut se fissurer ou se décoller entièrement du substrat. La gestion de cette contrainte est cruciale pour l'adhérence et la fiabilité des dispositifs.

La fenêtre d'énergie étroite

Il existe un « point idéal » étroit pour l'énergie des ions nécessaire pour former des DLC de haute qualité.

- Trop peu d'énergie résulte en un film mou, riche en sp², semblable au graphite.

- Trop d'énergie provoque des dommages, brisant les liaisons sp³ désirées et les reconvertissant en liaisons sp² dans un processus appelé graphitisation.

Trouver et maintenir cette fenêtre d'énergie optimale est la clé d'un processus reproductible.

Faible rendement de pulvérisation

Le carbone a un rendement de pulvérisation plus faible que de nombreux métaux. Cela signifie que pour une puissance et un temps donnés, vous déposerez un film de carbone plus mince par rapport à un matériau comme le cuivre ou le titane. Les taux de dépôt peuvent être un facteur limitant dans la production à grand volume.

Arc sur la cible

Les cibles en graphite peuvent être sujettes aux arcs, où une décharge soudaine et localisée se produit à la surface de la cible. Les arcs peuvent projeter de petites particules (macros) sur votre substrat, créant des défauts qui compromettent la qualité et la performance du film.

Faire le bon choix pour votre objectif

Votre stratégie de pulvérisation cathodique doit être directement alignée sur les propriétés dont vous avez besoin dans votre film de carbone final.

- Si votre objectif principal est un revêtement simple et électriquement conducteur : Utilisez la pulvérisation cathodique magnétron CC standard d'une cible en graphite avec une faible puissance et aucune polarisation de substrat.

- Si votre objectif principal est une dureté maximale et une faible friction : Utilisez la pulvérisation cathodique CC ou HiPIMS avec une polarisation de substrat négative soigneusement optimisée pour favoriser la formation de liaisons sp³ tout en gérant la contrainte.

- Si votre objectif principal est d'ajuster les propriétés optiques ou mécaniques : Envisagez la pulvérisation cathodique réactive en ajoutant de l'hydrogène (pour créer a-C:H) ou de l'azote (pour CNx) dans la chambre pour modifier davantage la structure du film.

En maîtrisant l'énergie et la composition de votre dépôt, vous pouvez concevoir avec précision des films de carbone pour un large éventail d'applications exigeantes.

Tableau récapitulatif :

| Objectif | Méthode de pulvérisation cathodique recommandée | Propriétés clés du film |

|---|---|---|

| Revêtement électriquement conducteur | Magnétron CC standard (Faible puissance, Pas de polarisation) | Mou, semblable au graphite (sp² élevé) |

| Dureté maximale et faible friction | CC/HiPIMS avec polarisation de substrat optimisée | Dur, DLC (sp³ élevé) |

| Propriétés optiques/mécaniques ajustées | Pulvérisation cathodique réactive (avec H₂ ou N₂) | Films a-C:H ou CNx personnalisés |

Prêt à concevoir votre revêtement de carbone de nouvelle génération ?

Chez KINTEK, nous sommes spécialisés dans les solutions de pulvérisation cathodique avancées pour les applications de laboratoire et de recherche. Que vous ayez besoin de déposer des films DLC durs et résistants à l'usure ou d'ajuster précisément des revêtements de carbone amorphe conducteurs, notre expertise et nos cibles en graphite de haute pureté garantissent des résultats exceptionnels.

Nous vous aidons à :

- Atteindre un contrôle précis sur les rapports de liaisons sp²/sp³ pour des propriétés de film sur mesure.

- Optimiser votre processus pour gérer la contrainte interne et maximiser l'adhérence.

- Sélectionner l'équipement et les consommables appropriés pour votre application spécifique, des couches conductrices simples aux revêtements fonctionnels complexes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre équipement de laboratoire et nos consommables peuvent faire progresser votre recherche sur les matériaux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température