Oui, absolument. Les nanotubes de carbone (NTC) possèdent des propriétés électroniques remarquables qui leur permettent de fonctionner comme des semi-conducteurs haute performance. Ils ne sont pas seulement une possibilité théorique, mais sont activement utilisés pour construire des transistors et des circuits intégrés de nouvelle génération qui ont le potentiel de surpasser la technologie traditionnelle à base de silicium.

Le facteur critique à comprendre est que le comportement électrique d'un nanotube de carbone — qu'il agisse comme un semi-conducteur ou un métal — est déterminé par sa structure atomique spécifique. Cette double nature est à la fois la source de son immense potentiel et le principal défi de son application pratique.

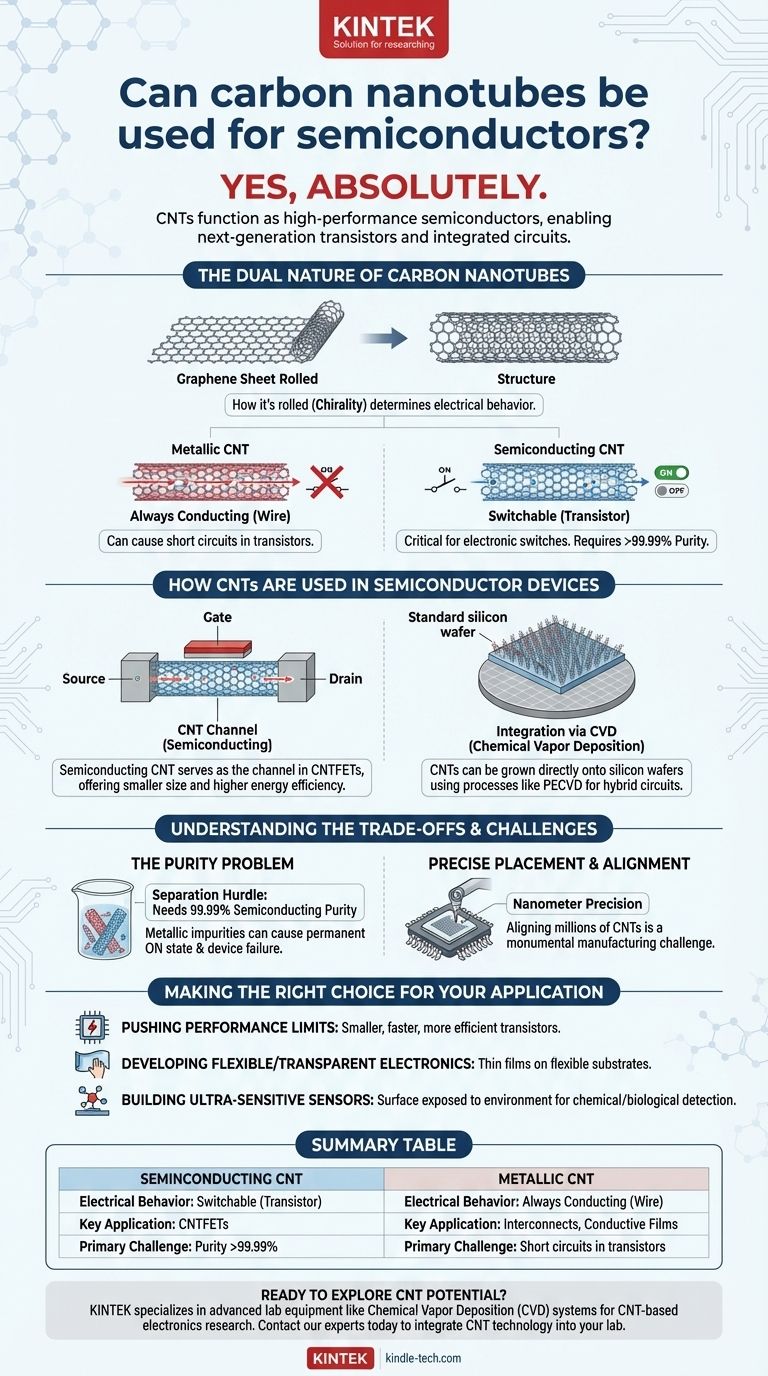

La double nature des nanotubes de carbone

Pour comprendre pourquoi les NTC sont si prometteurs pour les semi-conducteurs, vous devez d'abord saisir leurs propriétés structurelles uniques. Un NTC est essentiellement une feuille de graphène, une seule couche d'atomes de carbone, roulée en un cylindre sans couture.

Comportement métallique vs semi-conducteur

La manière dont cette feuille de graphène est « roulée » détermine tout. En fonction de l'angle et du diamètre du tube, le NTC se comportera soit comme un fil métallique (conducteur d'électricité en permanence) soit comme un semi-conducteur (capable d'activer et de désactiver sa conductivité).

Le facteur décisif : la chiralité

Cette propriété structurelle est connue sous le nom de chiralité. Pour les dispositifs électroniques comme les transistors, qui sont essentiellement des interrupteurs électriques, seul le type semi-conducteur de NTC est utile. Un NTC métallique ne peut pas être « éteint » et créerait un court-circuit.

Pourquoi c'est critique pour l'électronique

La capacité de faire passer un matériau d'un état non conducteur (« éteint ») à un état conducteur (« allumé ») est le principe fondamental d'un transistor. Les NTC semi-conducteurs permettent cette commutation à des échelles incroyablement petites avec une grande efficacité, c'est pourquoi ils sont une cible pour remplacer ou augmenter le silicium.

Comment les NTC sont utilisés dans les dispositifs semi-conducteurs

L'application principale des NTC semi-conducteurs est la construction d'une nouvelle classe de transistors, souvent considérée comme le successeur du MOSFET à base de silicium.

Construction de transistors à effet de champ à NTC (CNTFETs)

Un nanotube de carbone semi-conducteur peut servir de canal dans un transistor à effet de champ (FET). Dans ce dispositif, une tension appliquée à une « grille » contrôle le flux de courant à travers le nanotube, allumant ou éteignant le transistor. Ces CNTFETs ont démontré des capacités d'être plus petits et plus économes en énergie que leurs homologues en silicium.

Intégration avec la technologie existante

Un avantage clé est que les NTC peuvent être intégrés à la fabrication microélectronique traditionnelle. Comme noté dans la recherche, des procédés tels que le dépôt chimique en phase vapeur assisté par plasma (PECVD) peuvent être utilisés pour déposer des NTC directement sur des plaquettes de silicium standard.

Fabrication par dépôt chimique en phase vapeur (CVD)

Le CVD est une pierre angulaire de l'industrie moderne des semi-conducteurs. Ce procédé « fait pousser » des films minces de matériau sur un substrat. L'utilisation de cette technique établie permet la création de circuits hybrides qui combinent les forces du silicium et des nanotubes de carbone sur une seule puce.

Comprendre les compromis et les défis

Bien que le potentiel des NTC soit immense, des défis d'ingénierie importants ont ralenti leur adoption commerciale généralisée. Ce ne sont pas des curiosités scientifiques, mais des problèmes de fabrication difficiles que l'industrie s'efforce activement de résoudre.

Le problème de la pureté

Le plus grand obstacle est la séparation. Lorsque les NTC sont synthétisés, le processus crée généralement un mélange aléatoire des types semi-conducteurs et métalliques. Pour construire des circuits intégrés fiables, une pureté supérieure à 99,99 % de NTC semi-conducteurs est requise.

L'impact des impuretés métalliques

Même une minuscule fraction de NTC métalliques dans un canal de transistor peut être désastreuse. Un seul tube métallique peut agir comme un interrupteur « allumé » permanent, empêchant le transistor de s'éteindre complètement. Cela entraîne des fuites de puissance massives et une défaillance de l'appareil.

Placement et alignement précis

Au-delà de la simple création de NTC semi-conducteurs purs, ils doivent être placés avec une précision nanométrique sur la puce pour former le circuit souhaité. Aligner des millions ou des milliards de ces minuscules tubes dans la bonne orientation est un défi de fabrication monumental.

Faire le bon choix pour votre application

Les nanotubes de carbone ne sont pas un remplacement universel pour le silicium, mais un matériau spécialisé qui débloque de nouvelles capacités. La décision d'explorer les NTC dépend entièrement de votre objectif final.

- Si votre objectif principal est de repousser les limites de la performance et de l'efficacité énergétique : Les NTC offrent une voie pour créer des transistors plus petits et plus rapides que ce qui est possible avec le silicium, conduisant à des processeurs plus puissants et plus efficaces.

- Si votre objectif principal est de développer une électronique flexible ou transparente : Les NTC peuvent être déposés sous forme de film mince sur des substrats en plastique flexible ou en verre transparent, permettant des applications telles que des capteurs portables et des écrans transparents impossibles avec des plaquettes de silicium rigides.

- Si votre objectif principal est de construire des capteurs ultra-sensibles : La surface entière d'un NTC est exposée à son environnement, ce qui le rend extrêmement sensible aux molécules voisines, ce qui est idéal pour les capteurs chimiques et biologiques avancés.

En fin de compte, les nanotubes de carbone représentent un changement fondamental, passant de l'ingénierie d'un matériau massif comme le silicium à la conception de l'électronique au niveau moléculaire.

Tableau récapitulatif :

| Propriété | NTC semi-conducteur | NTC métallique |

|---|---|---|

| Comportement électrique | Peut être activé/désactivé (transistor) | Toujours conducteur (fil) |

| Application clé | Construction de transistors à effet de champ à NTC (CNTFETs) | Interconnexions, films conducteurs |

| Défi principal | Nécessite une pureté > 99,99 % pour des circuits fiables | Peut provoquer des courts-circuits s'il est présent dans les transistors |

Prêt à explorer le potentiel des nanotubes de carbone pour vos applications semi-conductrices ou de capteurs ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables, tels que les systèmes de dépôt chimique en phase vapeur (CVD), essentiels pour la recherche et le développement de l'électronique basée sur les NTC de nouvelle génération. Notre expertise soutient votre travail dans la création de dispositifs haute performance et économes en énergie.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à intégrer la technologie NTC dans votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Outils de dressage au diamant CVD pour applications de précision

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur de graphène ? La voie évolutive vers des films de haute qualité

- Quelles sont les étapes du processus de pulvérisation cathodique ? Un guide du dépôt de couches minces

- Quel est le mécanisme de la pulvérisation cathodique ? Un guide pour le dépôt de couches minces de précision

- Qu'est-ce que la couverture d'escalier dans le dépôt de couches minces et comment est-elle calculée ? Maîtrisez l'uniformité pour les substrats complexes

- À quoi servent les outils revêtus de diamant ? Conquérez les matériaux abrasifs avec une durée de vie d'outil supérieure

- Quelles sont les meilleures sources de graphène ? Choisissez la bonne source de carbone pour votre application

- Quelle est la synthèse et le mécanisme impliqués dans la préparation des nanotubes de carbone par le procédé CVD ? Croissance contrôlée pour votre application

- Que sont les cibles de pulvérisation de silicium pur ? Source de précision pour les films minces haute performance