Oui, l'acier inoxydable peut être efficacement soudé et brasé, mais cela exige une approche différente de celle des aciers conventionnels. Le processus n'est pas intrinsèquement difficile, mais il ne pardonne pas une préparation incorrecte. Le succès dépend entièrement de la capacité à surmonter les propriétés chimiques uniques qui rendent l'acier inoxydable "inoxydable" en premier lieu.

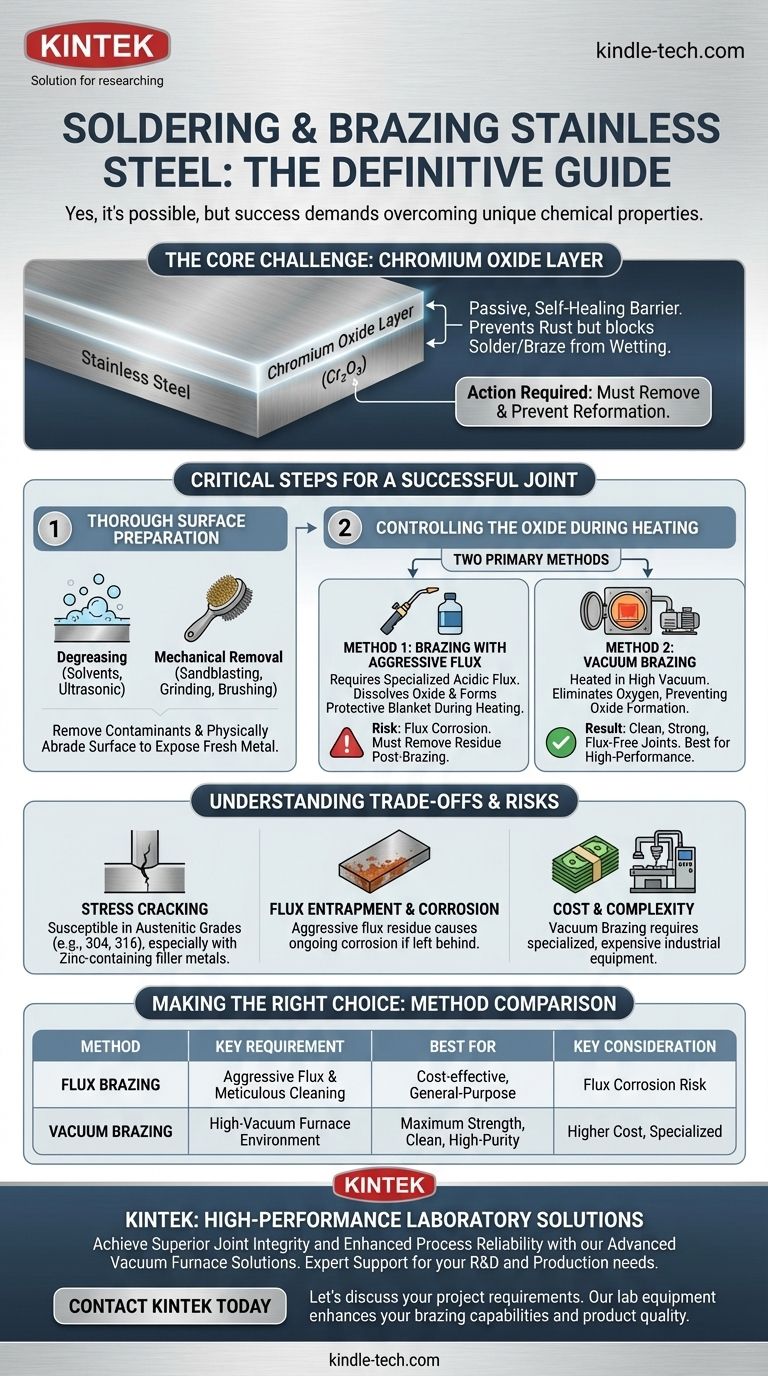

Le défi principal dans l'assemblage de l'acier inoxydable est sa couche passive et auto-réparatrice d'oxyde de chrome. Cette couche invisible, qui prévient la rouille, agit également comme une barrière qui empêche la soudure ou le métal d'apport de brasage de mouiller et d'adhérer à la surface. Par conséquent, l'ensemble du processus d'assemblage est conçu pour éliminer cette couche d'oxyde et l'empêcher de se reformer.

Le défi principal : la couche d'oxyde protectrice de l'acier inoxydable

La raison même pour laquelle vous choisissez l'acier inoxydable – sa résistance à la corrosion – est le principal obstacle que vous devez surmonter lors de son assemblage.

Qu'est-ce que la couche d'oxyde ?

L'acier inoxydable contient du chrome, qui réagit avec l'oxygène de l'air pour former une couche mince, dense et transparente d'oxyde de chrome. Cette couche passive est incroyablement stable et se reforme instantanément si elle est rayée ou enlevée.

Pourquoi cela empêche le brasage et la soudure

Pour qu'un joint solide se forme, le métal d'apport fondu doit "mouiller" la surface du métal de base, ce qui signifie qu'il doit s'écouler et se répandre uniformément. La couche d'oxyde de chrome agit comme un revêtement antiadhésif, empêchant le métal d'apport d'entrer en contact direct avec l'acier en dessous.

Les étapes critiques pour un joint réussi

Un joint d'acier inoxydable réussi est réalisé avant même que la chaleur ne soit appliquée. La phase de préparation est non négociable et doit être effectuée méticuleusement.

Étape 1 : Préparation minutieuse de la surface

Tout d'abord, la surface doit être exempte de tous contaminants comme l'huile, la graisse et la saleté. Cela est souvent réalisé par dégraissage avec des solvants comme l'acétone ou l'alcool. Le nettoyage par ultrasons peut améliorer considérablement cette étape.

Après le dégraissage, la couche d'oxyde elle-même doit être retirée mécaniquement. Des méthodes comme le sablage, le meulage ou le brossage avec une brosse en acier inoxydable abrasent physiquement la surface et exposent le métal frais en dessous.

Étape 2 : Contrôle de l'oxyde pendant le chauffage

Une fois la surface propre, vous devez avoir une stratégie pour gérer la couche d'oxyde pendant le processus de chauffage. Lorsque le métal chauffe, la couche d'oxyde tentera de se reformer rapidement. Il existe deux stratégies principales pour combattre cela.

Deux méthodes principales pour assembler l'acier inoxydable

Votre choix de méthode dépend de votre équipement, de votre budget et des exigences de qualité du joint final.

Méthode 1 : Brasage avec un flux agressif

Pour le brasage en atmosphère standard, un flux spécialisé est requis. Contrairement aux flux doux utilisés pour le cuivre, les flux pour l'acier inoxydable sont très acides et chimiquement agressifs.

Pendant le chauffage, le flux fond et dissout la couche d'oxyde existante. Il forme ensuite une couverture liquide protectrice sur la zone du joint, empêchant l'oxygène d'atteindre l'acier et permettant à l'oxyde de se reformer.

Méthode 2 : Brasage sous vide

Le brasage sous vide est une méthode supérieure pour les applications de haute performance. Les pièces sont assemblées et placées à l'intérieur d'un four, qui est ensuite pompé jusqu'à un vide poussé.

En éliminant l'oxygène de l'environnement, la couche d'oxyde ne peut pas se former pendant le chauffage. Cela permet au métal d'apport de mouiller parfaitement la surface, ce qui donne des joints exceptionnellement propres, solides et esthétiques sans aucun résidu de flux corrosif.

Comprendre les compromis et les risques

L'assemblage de l'acier inoxydable n'est pas sans pièges potentiels. La connaissance de ces problèmes est essentielle pour éviter des défaillances coûteuses.

Le risque de fissuration sous contrainte

Certains types d'acier inoxydable, en particulier les nuances austénitiques courantes (par exemple, 304, 316), peuvent être sensibles à la fissuration sous contrainte pendant le brasage. C'est particulièrement vrai lors de l'utilisation de métaux d'apport contenant du zinc, tels que certains alliages cuivre-zinc.

Inclusion de flux et corrosion

Si vous utilisez la méthode du flux, il est absolument essentiel que tous les résidus de flux soient éliminés après le brasage. Les produits chimiques agressifs qui rendent le flux efficace continueront à corroder l'acier inoxydable s'ils restent sur le joint.

Coût et complexité du brasage sous vide

Bien que le brasage sous vide produise des résultats supérieurs, il nécessite un équipement spécialisé et coûteux. Ce n'est pas un processus qui peut être facilement réalisé dans un petit atelier et il est généralement réservé à la production industrielle ou de grande valeur.

Faire le bon choix pour votre application

Le choix de la méthode correcte dépend de l'équilibre entre les exigences de performance et les ressources disponibles.

- Si votre objectif principal est une résistance maximale du joint et une finition propre : Le brasage sous vide est le choix définitif pour créer des joints sans vide, de haute pureté, sans risque de corrosion par le flux.

- Si votre objectif principal est l'accessibilité et la rentabilité pour les joints à usage général : Le brasage avec un flux agressif correctement sélectionné et une procédure de post-nettoyage méticuleuse est une méthode fiable et éprouvée.

- Si vous travaillez avec de l'acier inoxydable austénitique : Portez une attention particulière à votre sélection de métal d'apport pour éviter les alliages connus pour provoquer la fissuration sous contrainte, et minimisez toujours les contraintes sur le joint pendant le cycle de chauffage et de refroidissement.

En comprenant et en contrôlant la couche d'oxyde, vous pouvez créer de manière fiable des joints solides et durables dans l'acier inoxydable.

Tableau récapitulatif :

| Méthode | Exigence clé | Idéal pour | Considération clé |

|---|---|---|---|

| Brasage au flux | Flux agressif et spécialisé & nettoyage méticuleux | Joints économiques et à usage général | Risque de corrosion par le flux s'il n'est pas entièrement retiré |

| Brasage sous vide | Environnement de four à vide poussé | Résistance maximale, joints propres et de haute pureté | Coût plus élevé, nécessite un équipement spécialisé |

Besoin d'une solution de brasage haute performance pour votre laboratoire ?

L'assemblage de composants en acier inoxydable exige de la précision et le bon équipement pour garantir des liaisons solides et sans contamination. KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions de fours sous vide idéales pour les applications de brasage de haute intégrité.

Nous vous aidons à atteindre :

- Intégrité supérieure des joints : Nos fours sous vide empêchent la formation d'oxyde, ce qui donne des joints exceptionnellement solides et propres, sans résidus de flux corrosifs.

- Fiabilité accrue des processus : Obtenez des résultats cohérents et reproductibles pour vos besoins critiques de R&D ou de production.

- Soutien d'experts : Notre équipe comprend les défis de l'assemblage de matériaux comme l'acier inoxydable et peut vous aider à choisir la bonne solution.

Discutons de vos exigences de projet. Contactez KINTEK dès aujourd'hui pour découvrir comment nos équipements de laboratoire peuvent améliorer vos capacités de brasage et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi utilise-t-on un four à haute température pour la gravure thermique ? Révéler la microstructure de précision des céramiques Mg(Al1-xCrx)2O4

- Quels matériaux sont utilisés dans la calcination ? Libérez la puissance de la décomposition thermique

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide pour le dépôt de couches minces de haute pureté

- Quelle est la température la plus élevée d'un four ? De 1100°C à 2000°C+

- Peut-on braser sous vide ? Obtenez des joints sans flux et de haute pureté pour les applications critiques

- Quel est l'étalonnage du vide ? Assurer une mesure de pression précise pour votre processus

- Quelle est la fonction principale d'un four à réaction au sel fondu ? Amélioration de la modification de surface des composites carbone-carbone

- Quels sont les inconvénients du brasage ? Comprendre les principales limites et compromis.