Oui, absolument. Faire fondre l'aluminium avec une bobine à induction n'est pas seulement possible, c'est un processus industriel courant et très efficace. Le système utilise un champ magnétique puissant et changeant pour générer une chaleur intense directement à l'intérieur de l'aluminium, ce qui le fait fondre rapidement sans aucun contact physique avec la source de chaleur.

Le principe fondamental est simple : une bobine à induction crée un champ magnétique qui induit de forts courants électriques (courants de Foucault) à l'intérieur de l'aluminium. La propre résistance électrique du métal fait que ces courants génèrent une chaleur immense, conduisant à une fusion propre et contrôlée.

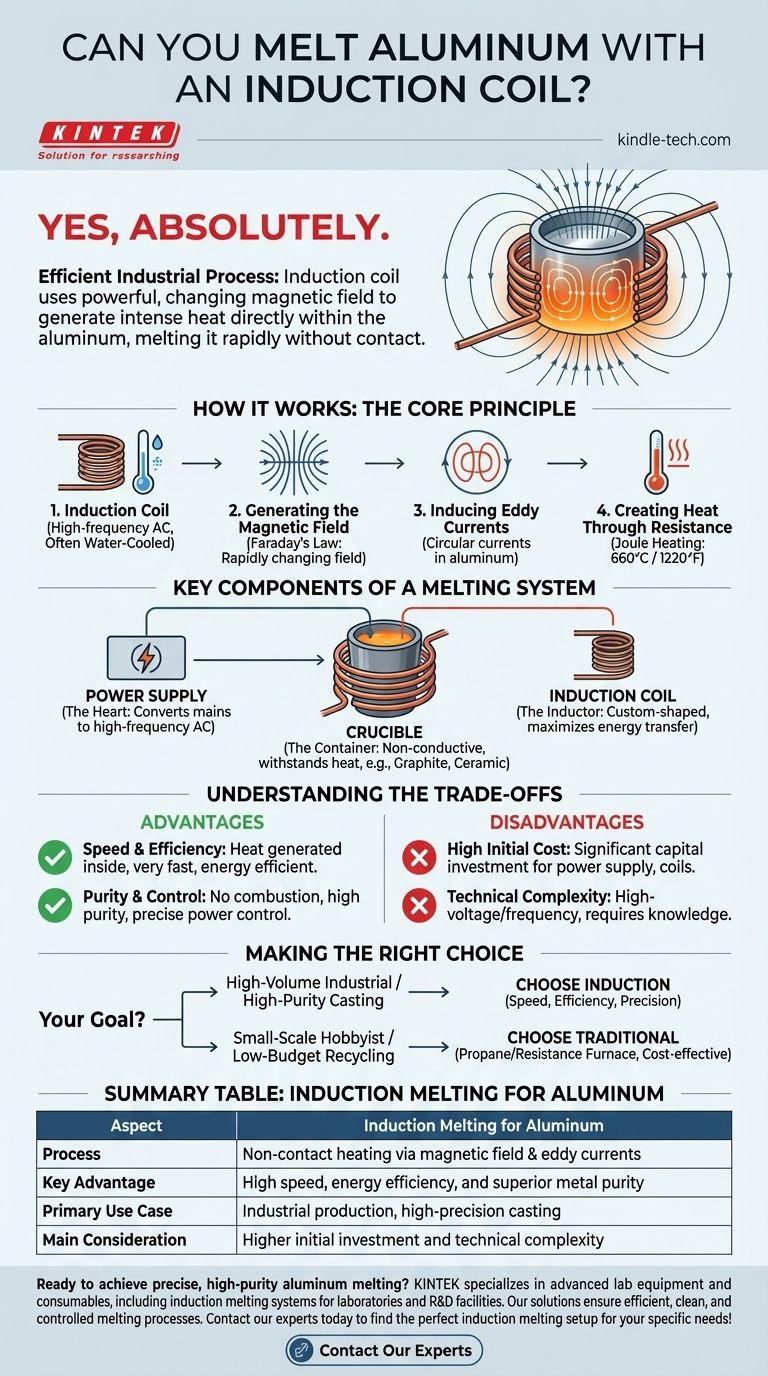

Comment fonctionne la fusion par induction pour l'aluminium

Le chauffage par induction est un processus sans contact. La bobine elle-même ne chauffe pas ; c'est la pièce à travailler — dans ce cas, l'aluminium — qui génère sa propre chaleur. Le processus repose sur les principes fondamentaux de l'électromagnétisme.

Le rôle de la bobine à induction

Une bobine à induction est généralement constituée de tubes de cuivre creux. Un courant alternatif (CA) à haute fréquence est envoyé à travers cette bobine. Pour les systèmes de plus grande puissance, de l'eau est souvent pompée à travers les tubes pour maintenir la bobine elle-même au frais.

Génération du champ magnétique

Selon la loi d'induction de Faraday, tout courant électrique produit un champ magnétique. Comme le courant dans la bobine est alternatif et change de direction des milliers de fois par seconde, il génère un champ magnétique puissant et rapidement changeant dans l'espace à l'intérieur et autour de la bobine.

Induction des courants de Foucault

Lorsque vous placez un conducteur électrique comme l'aluminium à l'intérieur de ce champ magnétique changeant, le champ induit des courants électriques circulaires dans le métal. Ce sont les courants de Foucault.

Création de chaleur par résistance

L'aluminium, comme tout conducteur, possède une résistance électrique. Lorsque les puissants courants de Foucault traversent l'aluminium, ils rencontrent cette résistance et génèrent une chaleur immense par un processus appelé effet Joule. Cette chaleur élève la température de l'aluminium à son point de fusion (environ 660 °C ou 1220 °F).

Composants clés d'un système de fusion

Une installation de fusion par induction fonctionnelle nécessite plus qu'une simple bobine. Chaque composant joue un rôle essentiel dans l'efficacité et la sécurité du système.

L'alimentation électrique

C'est le cœur du système. Elle prend l'électricité secteur standard et la convertit en courant alternatif haute fréquence et à fort ampérage requis pour alimenter efficacement la bobine à induction.

Le creuset

Le creuset est le récipient qui contient l'aluminium. Il doit être fabriqué à partir d'un matériau non conducteur et capable de résister à des températures extrêmes, comme le graphite ou un composite céramique spécialisé. Si le creuset était conducteur, la bobine à induction chaufferait celui-ci au lieu du métal à l'intérieur.

La bobine à induction

La bobine, ou inducteur, est façonnée sur mesure pour s'accoupler efficacement avec le creuset et son contenu. Sa conception est essentielle pour maximiser le transfert d'énergie de la bobine à l'aluminium.

Comprendre les compromis

Bien que puissante, la fusion par induction n'est pas la bonne solution pour toutes les applications. Comprendre ses avantages et ses inconvénients est essentiel pour prendre une décision éclairée.

Avantage : Vitesse et efficacité

Étant donné que la chaleur est générée directement à l'intérieur de l'aluminium, le processus de fusion est extrêmement rapide et économe en énergie. Il y a très peu d'énergie gaspillée par rapport à un four traditionnel où la chaleur doit d'abord saturer les parois du four avant de rayonner dans le métal.

Avantage : Pureté et contrôle

Puisqu'il n'y a ni flamme ni combustion, aucun sous-produit ne vient contaminer la masse fondue d'aluminium. Il en résulte un produit final d'une pureté bien supérieure. Les niveaux de puissance peuvent également être contrôlés avec une précision incroyable, permettant des résultats constants.

Inconvénient : Coût initial élevé

Les systèmes de chauffage par induction de qualité professionnelle représentent un investissement en capital important. Le coût de l'alimentation électrique, des bobines personnalisées et des systèmes de refroidissement est considérablement plus élevé que celui d'un simple four à gaz.

Inconvénient : Complexité technique

Ces systèmes impliquent de l'électricité haute tension et haute fréquence, nécessitant un plus grand degré de connaissances techniques pour fonctionner et être entretenus en toute sécurité. Ils sont moins tolérants aux utilisations inappropriées qu'une forge de base.

Faire le bon choix pour votre objectif

Savoir si l'induction est la meilleure méthode dépend entièrement de vos exigences spécifiques en matière de coût, de volume et de qualité.

- Si votre objectif principal est la production industrielle à grand volume ou la coulée de haute pureté : L'induction est le choix supérieur en raison de sa vitesse, de son efficacité et de son contrôle précis.

- Si votre objectif principal est les projets de loisirs à petite échelle ou le recyclage de métaux à faible budget : Un four traditionnel au propane ou à résistance est souvent plus pratique et plus rentable.

En fin de compte, l'induction offre des performances inégalées pour la fusion de l'aluminium lorsque la précision, la vitesse et la pureté sont les exigences les plus critiques.

Tableau récapitulatif :

| Aspect | Fusion par induction pour l'aluminium |

|---|---|

| Processus | Chauffage sans contact via champ magnétique et courants de Foucault |

| Avantage principal | Haute vitesse, efficacité énergétique et pureté supérieure du métal |

| Cas d'utilisation principal | Production industrielle, coulée de haute précision |

| Principale considération | Investissement initial plus élevé et complexité technique |

Prêt à obtenir une fusion d'aluminium précise et de haute pureté ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables, y compris les systèmes de fusion par induction pour les laboratoires et les installations de R&D. Nos solutions garantissent des processus de fusion efficaces, propres et contrôlés. Contactez nos experts dès aujourd'hui pour trouver la configuration de fusion par induction parfaite pour vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion à induction par arc sous vide non consommable

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV