Oui, vous pouvez absolument faire fondre de l'acier en utilisant le chauffage par induction. Cette méthode est non seulement possible, mais c'est aussi un processus industriel largement utilisé pour créer des alliages de haute pureté et couler des pièces en acier. Contrairement à un four traditionnel qui utilise des flammes externes ou des éléments chauffants, l'induction génère une chaleur intense directement à l'intérieur de l'acier lui-même en tirant parti de champs magnétiques puissants et rapidement changeants.

La fusion par induction est un processus sans contact qui transforme efficacement l'acier en son propre élément chauffant. Son succès repose sur un système précisément conçu qui fournit une immense puissance électrique à une fréquence spécifique pour surmonter le point de fusion élevé de l'acier de manière propre et contrôlée.

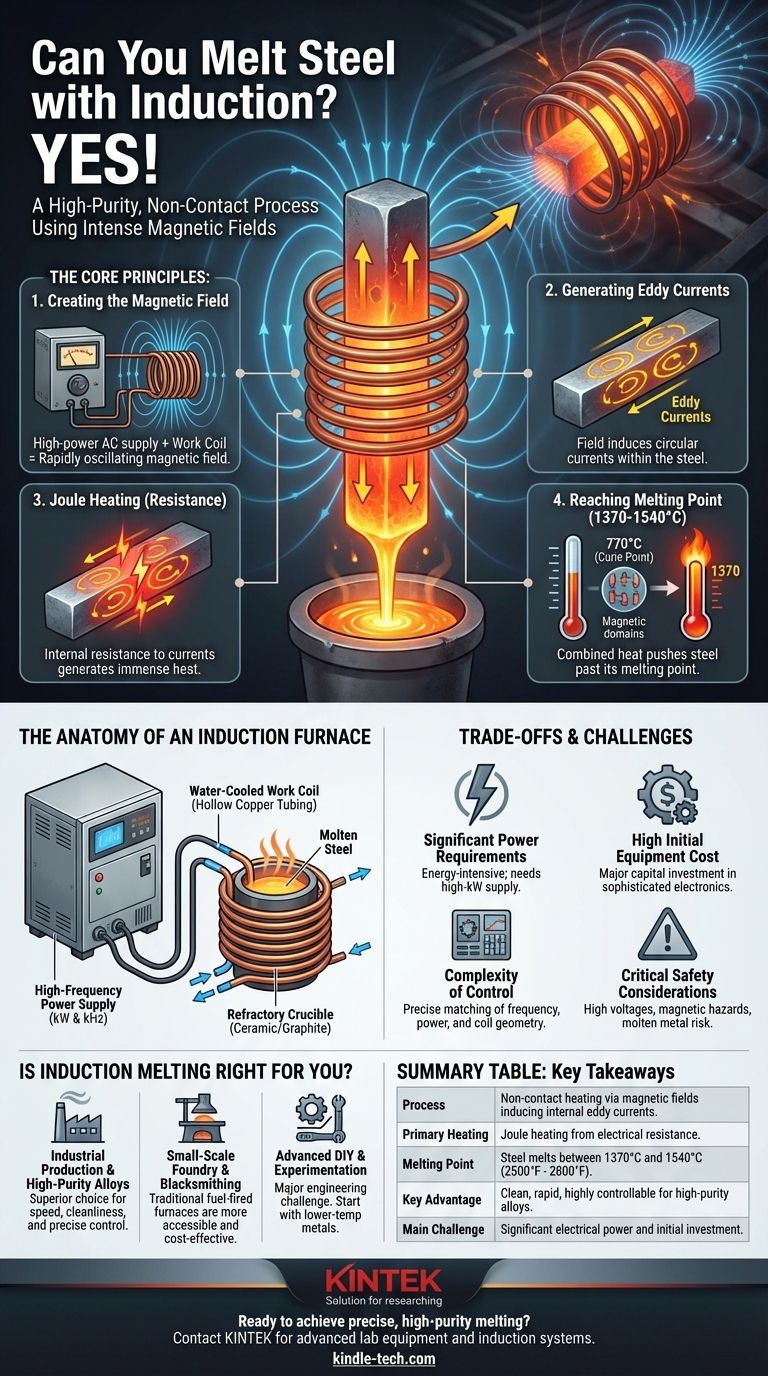

Les principes fondamentaux : comment l'induction transforme l'acier en liquide

Pour comprendre la fusion par induction, vous devez d'abord comprendre qu'il s'agit fondamentalement d'un processus électrique, et non thermique au sens conventionnel. La chaleur est un sous-produit des courants électriques induits dans le métal.

Création du champ magnétique

Le processus commence par une alimentation CA haute puissance connectée à une bobine de cuivre, appelée bobine de travail. Lorsque le courant alternatif à haute fréquence traverse cette bobine, il génère un champ magnétique puissant et rapidement oscillant dans l'espace à l'intérieur et autour de la bobine.

Génération de chaleur par les courants de Foucault

Lorsqu'un matériau conducteur comme l'acier est placé dans ce champ magnétique, le champ induit de petits courants électriques circulaires à l'intérieur du métal. Ce sont des courants de Foucault. Lorsque ces courants tourbillonnent à travers l'acier, ils rencontrent une résistance électrique, ce qui génère une chaleur immense – un phénomène connu sous le nom de chauffage Joule.

Le rôle de l'hystérésis magnétique

Pour les matériaux magnétiques comme l'acier, il existe un effet de chauffage secondaire. Le champ magnétique à inversion rapide force les domaines magnétiques à l'intérieur de l'acier à basculer d'avant en arrière des milliards de fois par seconde. Ce frottement interne génère également une chaleur significative. Cependant, cet effet cesse une fois que l'acier atteint sa température de Curie (environ 770°C / 1420°F) et perd ses propriétés magnétiques.

Atteindre le point de fusion

La combinaison du chauffage Joule intense des courants de Foucault et du chauffage initial de l'hystérésis élève rapidement la température de l'acier. En fournissant suffisamment de puissance, le système peut rapidement pousser l'acier au-delà de son point de fusion (allant de 1370 à 1540°C / 2500 à 2800°F) jusqu'à ce qu'il devienne entièrement fondu.

L'anatomie d'un four à induction

Un système capable de faire fondre de l'acier est plus qu'une simple bobine. C'est un ensemble soigneusement équilibré de composants industriels, chacun ayant une fonction critique.

L'alimentation haute fréquence

C'est le cœur du système. Elle prend l'alimentation électrique standard et la convertit en la sortie à courant élevé et haute fréquence nécessaire pour alimenter la bobine de travail. La puissance (mesurée en kilowatts, kW) détermine le taux de chauffage, tandis que la fréquence (mesurée en kilohertz, kHz) influence la profondeur de chauffage.

La bobine de travail refroidie à l'eau

La bobine de travail elle-même est presque toujours fabriquée à partir de tubes de cuivre creux. Les courants immenses qui la traversent génèrent leur propre chaleur, nécessitant un flux constant d'eau de refroidissement pour empêcher la bobine de fondre bien avant l'acier. La forme de la bobine est conçue pour maximiser le couplage du champ magnétique avec l'acier pour une meilleure efficacité.

Le creuset réfractaire

L'acier fondu doit être contenu dans un récipient. Ce récipient, ou creuset, doit être fabriqué à partir d'un matériau réfractaire comme la céramique ou le graphite. Il doit être capable de résister à des températures extrêmes et aux chocs thermiques tout en étant "transparent" au champ magnétique, permettant à l'énergie de le traverser et de chauffer directement l'acier.

Comprendre les compromis et les défis

Bien que puissante, la fusion par induction n'est pas une solution universelle. Elle s'accompagne d'exigences et de limitations spécifiques qu'il est important de comprendre.

Exigences de puissance importantes

La fusion de l'acier est un processus incroyablement énergivore. Un petit chauffage par induction à l'échelle d'un amateur capable de faire fondre quelques grammes d'aluminium est des ordres de grandeur moins puissant qu'un four industriel nécessaire pour faire fondre plusieurs kilogrammes d'acier. Ces systèmes nécessitent des alimentations haute puissance en kilowatts et une infrastructure électrique robuste.

Coût initial élevé de l'équipement

Les fours à induction professionnels représentent un investissement en capital majeur. L'électronique de puissance sophistiquée, les bobines précisément enroulées et refroidies, et les creusets durables représentent des coûts initiaux importants par rapport aux forges ou fours à combustible plus simples.

La complexité du contrôle

La fusion par induction efficace est une science. La fréquence, le niveau de puissance et la géométrie de la bobine du système doivent être soigneusement adaptés à la masse, à la forme et au type d'acier à fondre. Une configuration incorrecte entraîne une faible efficacité ou peut même endommager l'équipement.

Considérations critiques de sécurité

Les dangers sont importants et doivent être respectés. Le système fonctionne à des tensions et des courants élevés, les champs magnétiques peuvent chauffer des objets métalliques (comme des bijoux ou des outils) de manière inattendue, et une défaillance pourrait entraîner la libération catastrophique de métal en fusion.

La fusion par induction est-elle adaptée à votre objectif ?

La décision d'utiliser l'induction dépend entièrement de votre objectif, de votre budget et de votre échelle.

- Si votre objectif principal est la production industrielle ou la coulée de haute pureté : L'induction est un choix supérieur, offrant une vitesse, une propreté et un contrôle précis inégalés sur l'alliage final.

- Si votre objectif principal est le travail de fonderie à petite échelle ou la forge : Un four traditionnel au gaz ou au coke est beaucoup plus accessible et rentable pour chauffer et faire fondre de plus petites quantités de métal.

- Si votre objectif principal est le bricolage avancé ou l'expérimentation électronique : Sachez que la fusion de l'acier est un défi d'ingénierie majeur. Commencez par des métaux à basse température comme l'étain ou l'aluminium pour comprendre les principes en toute sécurité avant d'envisager l'immense puissance nécessaire pour l'acier.

En fin de compte, maîtriser la fusion par induction consiste à contrôler l'électromagnétisme pour fournir précisément de vastes quantités d'énergie exactement là où elle est nécessaire.

Tableau récapitulatif :

| Aspect | Point clé |

|---|---|

| Processus | Chauffage sans contact via des champs magnétiques qui induisent des courants de Foucault internes dans l'acier. |

| Chauffage principal | Chauffage Joule dû à la résistance électrique aux courants induits. |

| Point de fusion | L'acier fond entre 1370°C et 1540°C (2500°F - 2800°F). |

| Avantage clé | Processus propre, rapide et hautement contrôlable, idéal pour les alliages de haute pureté. |

| Défi principal | Nécessite une puissance électrique importante et un investissement initial substantiel en équipement. |

Prêt à réaliser une fusion précise et de haute pureté dans votre laboratoire ou votre installation de production ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de fusion par induction. Nos experts peuvent vous aider à sélectionner la solution adaptée à vos exigences spécifiques en matière d'acier ou d'alliage, garantissant efficacité, sécurité et résultats supérieurs. Contactez notre équipe dès aujourd'tx> pour discuter de votre projet et découvrir comment KINTEK peut stimuler votre innovation.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace