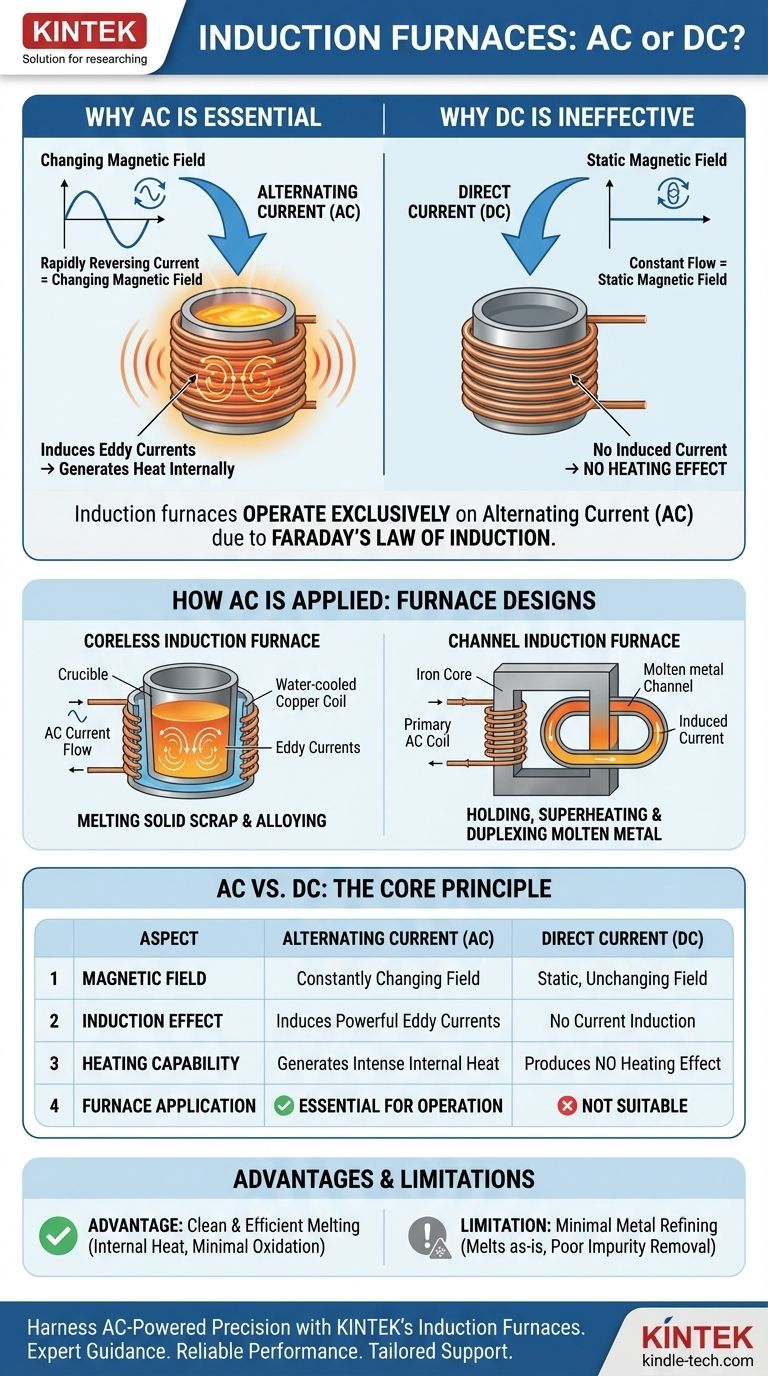

À la base, les fours à induction fonctionnent exclusivement avec du courant alternatif (AC). Leur principe de chauffage repose fondamentalement sur les champs magnétiques en constante évolution que seul le courant alternatif peut produire. Une alimentation en courant continu (DC), qui crée un champ magnétique statique, serait totalement inefficace à cette fin.

Un four à induction n'utilise pas l'électricité comme source de chaleur directe comme une simple résistance. Il exploite plutôt les lois de l'électromagnétisme. L'inversion rapide et constante d'un flux AC dans une bobine primaire crée un champ magnétique puissant et changeant qui induit des courants électriques secondaires directement dans le métal lui-même, générant une chaleur intense de l'intérieur vers l'extérieur.

Le principe fondamental : pourquoi l'AC est essentiel

Le fonctionnement d'un four à induction est une application directe de la loi d'induction de Faraday. Comprendre ce principe clarifie pourquoi l'AC n'est pas seulement un choix, mais une nécessité physique pour que la technologie fonctionne.

Loi d'induction de Faraday

Cette loi fondamentale de la physique stipule qu'un champ magnétique variable induit une force électromotrice, ou tension, dans tout conducteur placé à l'intérieur. Cette tension induite entraîne à son tour un courant électrique.

Le rôle du courant alternatif

Le courant alternatif est le moteur de ce processus. Parce que l'AC change rapidement et continuellement de direction et de magnitude, le champ magnétique qu'il génère dans la bobine primaire du four change et s'effondre également constamment.

Un courant continu, en revanche, circule dans une seule direction stable. Il créerait un champ magnétique fort mais statique et immuable. Ce champ statique n'induirait aucun courant dans la charge métallique, ne produisant aucun effet de chauffage.

Générer de la chaleur avec des « courants de Foucault »

Les courants induits dans la charge métallique sont appelés courants de Foucault. Lorsque ces courants puissants tourbillonnent à travers le métal, ils rencontrent la résistance électrique naturelle du matériau. Cette résistance convertit l'énergie électrique des courants de Foucault directement en énergie thermique, ou chaleur, provoquant la fusion efficace du métal.

Comment ce principe est appliqué en pratique

Bien que le principe piloté par l'AC soit le même, il est appliqué dans deux conceptions principales de fours mentionnées dans vos références : le four sans noyau et le four à canal. Chacun est optimisé pour différentes applications industrielles.

Le four à induction sans noyau

Dans une conception sans noyau, la charge métallique est placée à l'intérieur d'un creuset réfractaire. Ce creuset est entouré d'une bobine refroidie à l'eau, constituée de gros tubes de cuivre, à travers laquelle circule un puissant courant alternatif.

La bobine agit comme l'enroulement primaire d'un transformateur. La charge métallique elle-même devient l'enroulement secondaire — une seule spire court-circuitée. Les courants de Foucault intenses induits dans la charge entraînent un chauffage rapide et direct.

Le four à induction à canal

Un four à canal fonctionne davantage comme un transformateur conventionnel. Il possède un noyau de fer avec une bobine AC primaire, qui induit un courant dans une boucle secondaire de métal en fusion contenue dans un canal.

Cette conception est extrêmement efficace pour maintenir, surchauffer et allier du métal déjà en fusion. Cependant, elle est moins adaptée pour faire fondre de la ferraille solide à froid que le type sans noyau.

Comprendre les compromis

La méthode de chauffage direct et interne des fours à induction offre des avantages distincts, mais présente également une limitation clé qui dicte leur utilisation.

Avantage : fusion propre et efficace

Étant donné que la chaleur est générée à l'intérieur du métal, le processus est incroyablement efficace et rapide. Il permet également une fusion propre avec une perte minimale d'alliages précieux due à l'oxydation, car il n'y a pas de produits de combustion directs.

Limitation : raffinage minimal du métal

Contrairement à un four à arc, un four à induction offre très peu de raffinage métallurgique. Il fait essentiellement fondre ce qui y est introduit. Le processus n'élimine pas efficacement les impuretés comme le soufre ou le phosphore, ce qui signifie que la qualité de la ferraille brute détermine directement la qualité du produit final.

Faire le bon choix pour votre objectif

Le choix entre les deux principaux types de fours dépend entièrement de l'objectif opérationnel, car tous deux sont basés sur le même principe non négociable d'induction alimentée par courant alternatif.

- Si votre objectif principal est de faire fondre de la ferraille solide et d'allier divers métaux : Le four sans noyau est la norme, offrant polyvalence et puissantes capacités de fusion directe.

- Si votre objectif principal est de maintenir, surchauffer ou duplexer du métal déjà en fusion : Le four à canal offre une efficacité thermique supérieure pour maintenir la température d'un bain liquide.

En fin de compte, comprendre que le chauffage par induction est un processus électromagnétique dépendant du courant alternatif est la clé pour maîtriser son application dans toute opération métallurgique.

Tableau récapitulatif :

| Aspect | Courant alternatif (AC) | Courant continu (DC) |

|---|---|---|

| Champ magnétique | Crée un champ en constante évolution | Crée un champ statique et immuable |

| Effet d'induction | Induit de puissants courants de Foucault dans le métal | Aucune induction de courant ne se produit |

| Capacité de chauffage | Génère une chaleur interne intense | Ne produit aucun effet de chauffage |

| Application du four | Essentiel pour toutes les opérations de four à induction | Ne convient pas au chauffage par induction |

Prêt à exploiter la précision du chauffage par induction alimenté par AC pour votre laboratoire ou votre fonderie ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour une fusion efficace et propre. Que vous traitiez des métaux, des alliages ou des matériaux avancés, nos solutions offrent un chauffage rapide et contrôlé avec une oxydation minimale.

Laissez-nous vous aider à obtenir des résultats supérieurs :

- Conseils d'experts : Choisissez le bon type de four (sans noyau ou à canal) pour votre application spécifique.

- Performance fiable : Bénéficiez d'équipements conçus pour la durabilité et la précision.

- Support personnalisé : Obtenez des solutions optimisées pour les besoins de votre laboratoire ou de votre production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les fours à induction KINTEK peuvent améliorer vos processus métallurgiques !

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quand auriez-vous besoin d'utiliser une atmosphère contrôlée ? Prévenir la contamination et contrôler les réactions

- Qu'est-ce que le traitement thermique sous atmosphère d'hydrogène ? Obtenez une pureté de surface et une brillance supérieures

- Qu'est-ce que le recuit sous hydrogène ? Obtenez des propriétés matérielles supérieures avec le recuit brillant

- Quels sont les principaux avantages du tir à l'hydrogène pour le frittage de pièces ? Atteindre une densité maximale et une résistance à la corrosion

- Pourquoi une atmosphère réductrice à l'hydrogène doit-elle être maintenue pour le recuit du tungstène ? Assurer la pureté dans le traitement à haute température