Oui, le brasage nécessite fondamentalement de la chaleur. L'ensemble du processus est défini par l'application contrôlée d'énergie thermique pour faire fondre un métal d'apport, qui s'écoule ensuite dans un joint pour lier deux matériaux de base ou plus sans faire fondre les matériaux eux-mêmes.

Le brasage ne consiste pas simplement à appliquer de la chaleur ; il s'agit d'une gestion thermique précise. L'objectif est de chauffer un assemblage à une température spécifique — assez chaude pour faire fondre un alliage d'apport mais assez froide pour que les métaux de base restent solides — permettant à la physique de créer une liaison solide et permanente.

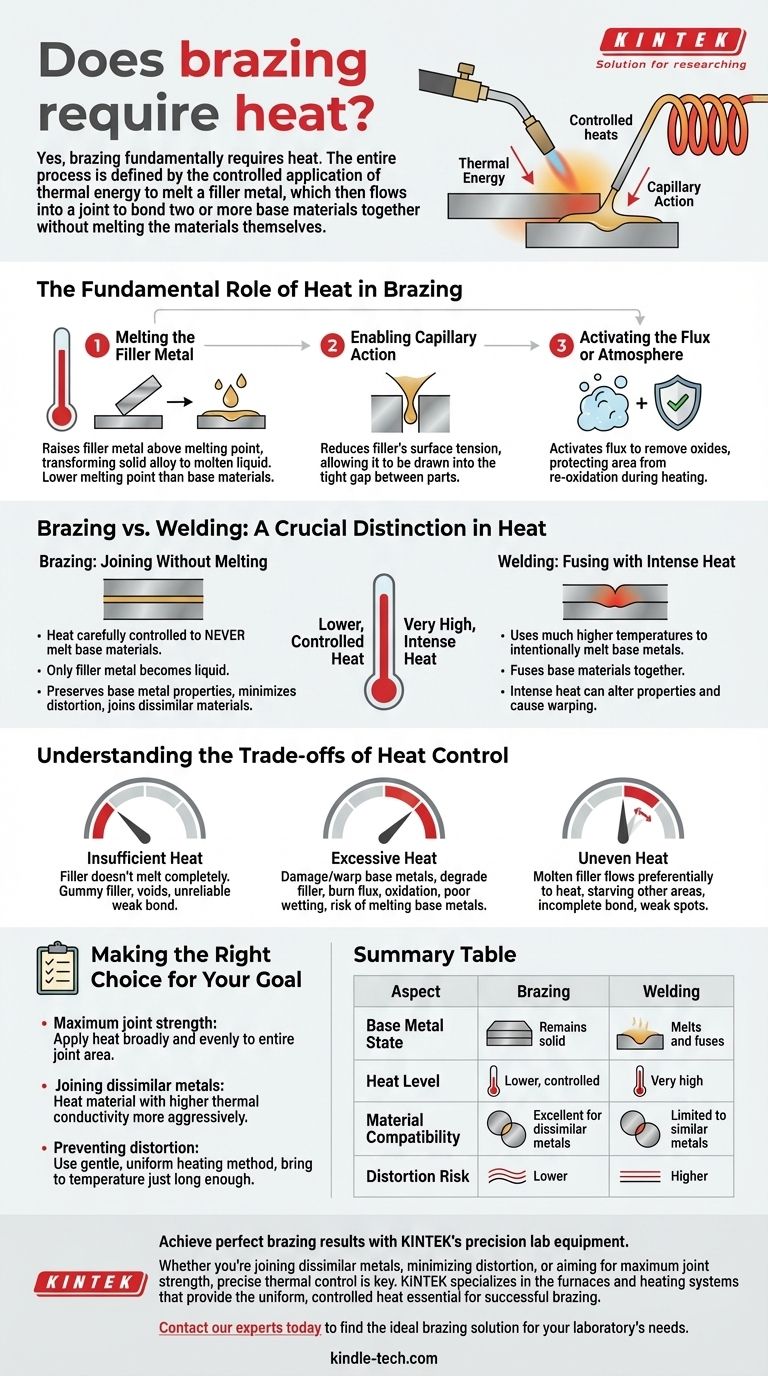

Le rôle fondamental de la chaleur dans le brasage

La chaleur est le catalyseur qui permet les trois actions critiques du processus de brasage. Sans elle, un joint brasé ne peut pas être formé.

Fusion du métal d'apport

Le but principal de la chaleur est d'élever le métal d'apport au-dessus de sa température de fusion spécifique (son point liquidus). Cela transforme l'alliage solide en un liquide en fusion.

Selon les principes métallurgiques, ce métal d'apport est intentionnellement conçu pour avoir un point de fusion inférieur à celui des matériaux de base assemblés.

Activation de l'action capillaire

Une fois fondu, le métal d'apport liquide doit « mouiller » et s'écouler sur les surfaces des métaux de base. La chaleur réduit la tension superficielle du métal d'apport, lui permettant d'être aspiré dans l'espace étroit entre les pièces par une force connue sous le nom d'action capillaire.

Cet écoulement capillaire est la signature d'un brasage correctement exécuté, assurant que le métal d'apport se répartit uniformément dans tout le joint pour une résistance maximale.

Activation du flux ou de l'atmosphère

Dans la plupart des opérations de brasage, un flux chimique est appliqué sur le joint avant le chauffage. La chaleur active ce flux, provoquant l'élimination des oxydes des métaux de base et la protection de la zone contre la réoxydation pendant le cycle de chauffage.

Dans le brasage sous four, la chaleur agit avec une atmosphère contrôlée (comme l'hydrogène ou l'azote) pour remplir cette même fonction de nettoyage et de protection.

Brasage vs Soudage : une distinction cruciale dans la chaleur

Comprendre comment la chaleur est utilisée dans le brasage est plus clair lorsqu'on la compare au soudage. Bien que les deux assemblent des métaux, leur approche de l'énergie thermique est fondamentalement différente.

Brasage : assemblage sans fusion

Dans le brasage, la chaleur est soigneusement contrôlée pour ne jamais faire fondre les matériaux de base. Seul le métal d'apport devient liquide.

Cette approche à plus basse température préserve les propriétés d'origine des métaux de base, minimise la déformation et permet l'assemblage de matériaux dissimilaires (par exemple, le cuivre à l'acier).

Soudage : fusion par chaleur intense

Le soudage utilise des températures beaucoup plus élevées pour faire fondre intentionnellement les bords des métaux de base eux-mêmes. Les flaques de métal de base en fusion sont fusionnées, souvent avec l'ajout d'un matériau d'apport.

Cela crée un joint qui fait partie métallurgique des composants d'origine, mais la chaleur intense peut altérer les propriétés du matériau et provoquer une déformation importante.

Comprendre les compromis du contrôle de la chaleur

Le succès d'un joint brasé dépend entièrement de l'application précise de la chaleur. Une chaleur insuffisante et excessive mènera à l'échec.

Le risque d'une chaleur insuffisante

Si l'assemblage n'est pas porté à la bonne température, le métal d'apport ne fondra pas complètement ou ne s'écoulera pas correctement. Il en résulte un métal d'apport « pâteux » qui ne parvient pas à pénétrer le joint, créant des vides et une liaison faible et peu fiable.

Le danger d'une chaleur excessive

La surchauffe est tout aussi préjudiciable. Elle peut endommager ou déformer les métaux de base, dégrader les propriétés métallurgiques de l'alliage d'apport et brûler prématurément le flux protecteur, entraînant une oxydation et un mauvais mouillage. Dans les cas extrêmes, vous risquez de faire fondre les métaux de base, ce qui va à l'encontre de l'objectif du brasage.

Le problème de la chaleur inégale

Si une partie du joint est plus chaude qu'une autre, le métal d'apport en fusion s'écoulera préférentiellement vers la chaleur. Cela peut priver d'autres zones du joint, entraînant une liaison incomplète avec des points faibles importants.

Faire le bon choix pour votre objectif

Le contrôle de la chaleur est la compétence la plus critique dans le brasage. Votre stratégie de chauffage doit s'aligner directement sur le résultat souhaité pour la pièce finie.

- Si votre objectif principal est une résistance maximale du joint : Appliquez la chaleur de manière large et uniforme sur toute la zone du joint, encourageant le métal d'apport à être attiré uniformément à travers l'espace capillaire complet.

- Si votre objectif principal est d'assembler des métaux dissimilaires : Chauffez le matériau ayant la conductivité thermique la plus élevée plus agressivement afin que les deux côtés du joint atteignent simultanément la température de brasage.

- Si votre objectif principal est d'éviter la déformation : Utilisez une méthode de chauffage douce et uniforme et amenez l'assemblage à température juste assez longtemps pour assurer l'écoulement complet du métal d'apport.

En fin de compte, la chaleur est l'outil essentiel qui débloque le processus de liaison métallurgique unique du brasage.

Tableau récapitulatif :

| Aspect | Brasage | Soudage |

|---|---|---|

| État du métal de base | Reste solide | Fond et fusionne |

| Niveau de chaleur | Plus bas, contrôlé | Très élevé |

| Compatibilité des matériaux | Excellent pour les métaux dissimilaires | Limité aux métaux similaires |

| Risque de déformation | Plus faible | Plus élevé |

Obtenez des résultats de brasage parfaits avec l'équipement de laboratoire de précision de KINTEK.

Que vous assembliez des métaux dissimilaires, minimisiez la déformation ou visiez une résistance maximale du joint, un contrôle thermique précis est essentiel. KINTEK est spécialisé dans les fours et les systèmes de chauffage qui fournissent la chaleur uniforme et contrôlée essentielle à un brasage réussi.

Laissez notre expertise en équipement de laboratoire vous aider à obtenir des liaisons plus solides et plus fiables. Contactez nos experts dès aujourd'hui pour trouver la solution de brasage idéale pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite

- Qu'est-ce qu'un processus de réparation par brasage ? Une solution à basse température pour un assemblage métallique solide et sans soudure

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes

- Quels sont les avantages du brasage par rapport au soudage ? Obtenir un assemblage métallique propre et à faible déformation

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température