Dans presque tous les scénarios pratiques, oui. Chauffer un métal le rend temporairement plus faible et plus malléable tant qu'il est à une température élevée. Cependant, le facteur le plus critique est ce qui arrive à la résistance du métal après son refroidissement, laquelle est entièrement déterminée par le processus utilisé.

La question n'est pas de savoir si la chaleur rend le métal plus faible, mais plutôt comment vous utilisez la chaleur et le refroidissement subséquent comme un outil pour atteindre un état final souhaité. La chaleur libère le potentiel de changement ; le processus de refroidissement dicte le résultat permanent.

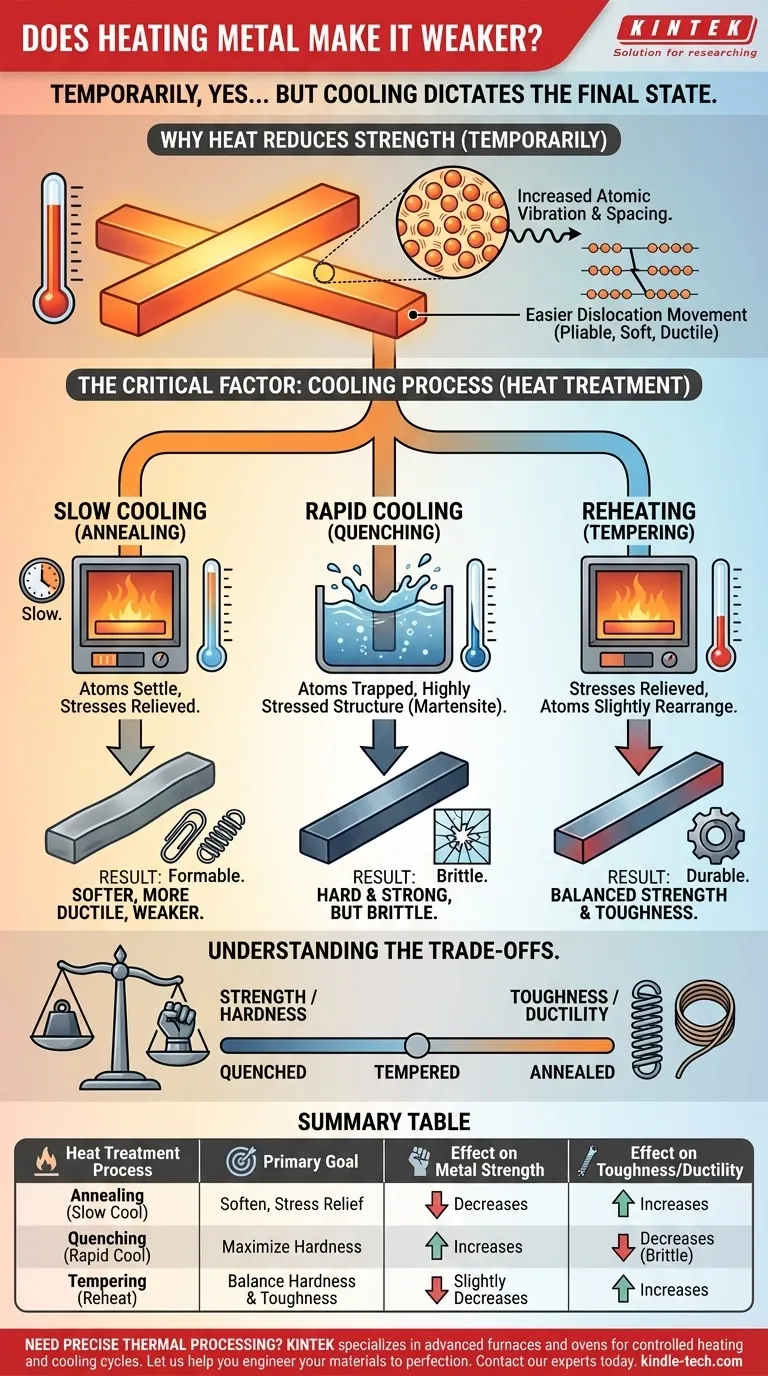

Pourquoi la chaleur réduit temporairement la résistance

L'explication au niveau atomique

La résistance d'un métal provient de la structure cristalline ordonnée et compacte de ses atomes et de la force de leurs liaisons métalliques.

Lorsque vous appliquez de la chaleur, vous ajoutez de l'énergie. Cette énergie fait vibrer les atomes plus intensément, créant ainsi plus d'espace entre eux et affaiblissant les liaisons qui les maintiennent ensemble.

Le rôle des dislocations

Dans cette structure cristalline se trouvent de minuscules imperfections appelées dislocations. Le mouvement de ces dislocations est ce qui permet à un métal de se déformer de façon permanente (se plier au lieu de se casser).

À des températures plus élevées, l'augmentation de la vibration atomique facilite grandement le mouvement, ou le « glissement », de ces dislocations. Cette mobilité accrue explique pourquoi un morceau d'acier chaud est mou, ductile et facilement façonné par un forgeron.

L'effet permanent : Comment le refroidissement change tout

La faiblesse temporaire à haute température est prévisible. Le changement permanent des propriétés dépend entièrement de la vitesse à laquelle le métal est refroidi, un processus connu sous le nom de traitement thermique.

Refroidissement lent (Recuit) : La voie vers la malléabilité

Si vous chauffez un métal puis le laissez refroidir très lentement, les atomes ont amplement le temps et l'énergie nécessaires pour retrouver leurs positions les plus stables et de plus basse énergie.

Ce processus, appelé recuit, permet de relâcher les contraintes internes et aux grains cristallins de se reformer d'une manière plus parfaite et ordonnée. Le résultat est un métal nettement plus mou, plus ductile et plus faible qu'auparavant. Ceci est souvent fait pour faciliter l'usinage ou la mise en forme du métal.

Refroidissement rapide (Trempe) : La voie vers la dureté

Si vous chauffez un métal (comme l'acier) puis le refroidissez extrêmement rapidement en le plongeant dans de l'eau ou de l'huile, vous obtenez un résultat radicalement différent. C'est ce qu'on appelle la trempe.

Les atomes n'ont pas le temps de revenir à leur structure ordonnée préférée. Au lieu de cela, ils sont piégés dans un arrangement très contraint, déformé et chaotique (pour l'acier, on appelle cela la martensite). Cette nouvelle structure est extrêmement résistante au mouvement des dislocations, rendant le métal exceptionnellement dur et résistant, mais aussi très cassant.

Rechauffage (Revenu) : Trouver l'équilibre

Une pièce trempée est souvent trop cassante pour une utilisation pratique ; un impact brusque pourrait la faire éclater. Pour corriger cela, la pièce est réchauffée à une température beaucoup plus basse et maintenue pendant un temps spécifique.

Ce processus, connu sous le nom de revenu, donne aux atomes piégés juste assez d'énergie pour relâcher les contraintes internes les plus sévères et se réorganiser légèrement. Le revenu réduit une partie de l'extrême dureté et de la fragilité acquises lors de la trempe, mais il ajoute une propriété cruciale : la ténacité. Il en résulte un produit final à la fois résistant et durable.

Comprendre les compromis

Le dilemme Dureté contre Ténacité

Le compromis central dans le traitement thermique se situe entre la résistance/dureté et la ténacité/ductilité.

- Dureté est la capacité de résister aux rayures et aux indentations.

- Ténacité est la capacité d'absorber l'énergie et de se déformer sans se fracturer.

Un acier entièrement trempé est très dur mais pas tenace (comme du verre). Un acier recuit est très tenace mais pas dur (comme du plomb). L'objectif de la plupart des traitements thermiques est de trouver l'équilibre optimal entre ces deux propriétés pour une application donnée.

Le risque d'un contrôle inapproprié

Le traitement thermique est une science précise. Surchauffer un métal peut endommager de façon permanente sa structure cristalline, le rendant faible et grossier. Un refroidissement trop lent ou trop rapide peut ne pas atteindre les propriétés souhaitées. Les températures exactes, les durées et les milieux de refroidissement sont essentiels pour obtenir le résultat escompté.

Faire le bon choix pour votre objectif

L'effet de la chaleur sur le métal dépend entièrement de votre objectif. Le processus que vous choisissez dicte les propriétés finales.

- Si votre objectif principal est la formabilité ou la relaxation des contraintes : Le recuit est le processus correct, rendant intentionnellement le métal plus mou et plus malléable.

- Si votre objectif principal est la dureté maximale et la résistance à l'usure : La trempe est l'étape nécessaire, mais vous devez tenir compte de la fragilité élevée qui en résulte.

- Si votre objectif principal est un composant durable et de haute résistance : La trempe suivie du revenu fournit l'équilibre optimal et le plus courant des propriétés pour les outils, les engrenages et les pièces structurelles.

En fin de compte, comprendre ces principes transforme la chaleur d'un danger potentiel en un instrument précis pour l'ingénierie des matériaux.

Tableau récapitulatif :

| Processus de traitement thermique | Objectif principal | Effet sur la résistance du métal | Effet sur la ténacité/ductilité du métal |

|---|---|---|---|

| Recuit (Refroidissement lent) | Ramollir, Soulager les contraintes | Diminue | Augmente |

| Trempe (Refroidissement rapide) | Maximiser la dureté | Augmente | Diminue (Augmente la fragilité) |

| Revenu (Réchauffage du métal trempé) | Équilibrer dureté et ténacité | Diminue légèrement | Augmente |

Besoin d'un traitement thermique précis pour vos matériaux ?

Les principes du traitement thermique sont essentiels pour obtenir les propriétés exactes qu'exige votre application. KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les fours et étuves, conçus pour des cycles de chauffage et de refroidissement contrôlés. Que votre objectif soit une dureté maximale, une ductilité améliorée ou un équilibre spécifique entre résistance et ténacité, nos solutions offrent la précision et la répétabilité dont vous avez besoin.

Laissez-nous vous aider à concevoir vos matériaux à la perfection.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de vos exigences spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les différents types de trames dans la compression ? Un guide sur les trames I, P et B

- Comment les systèmes de mélange à haute énergie améliorent-ils les réacteurs photocatalytiques à lit de boue ? Maximisez l'efficacité de votre catalyseur

- Quel est le matériau le plus privilégié pour la fabrication d'un semi-conducteur ? La domination du silicium expliquée

- Quels sont les types de traitement thermique les plus courants ? Recuit de normalisation, trempe, revenu et plus encore

- Pourquoi un agitateur magnétique de laboratoire haute performance est-il nécessaire ? Optimiser les résultats de dégradation photocatalytique

- Quel est le rôle de la pompe à débit constant et à pression constante dans le core flooding ? Master Deep Granite Stimulation

- Une seule fournaise peut-elle avoir plusieurs zones ? Obtenez un confort personnalisé et des économies d'énergie

- À quoi sert le frittage ? Obtenez des pièces à haute résistance à partir de poudre