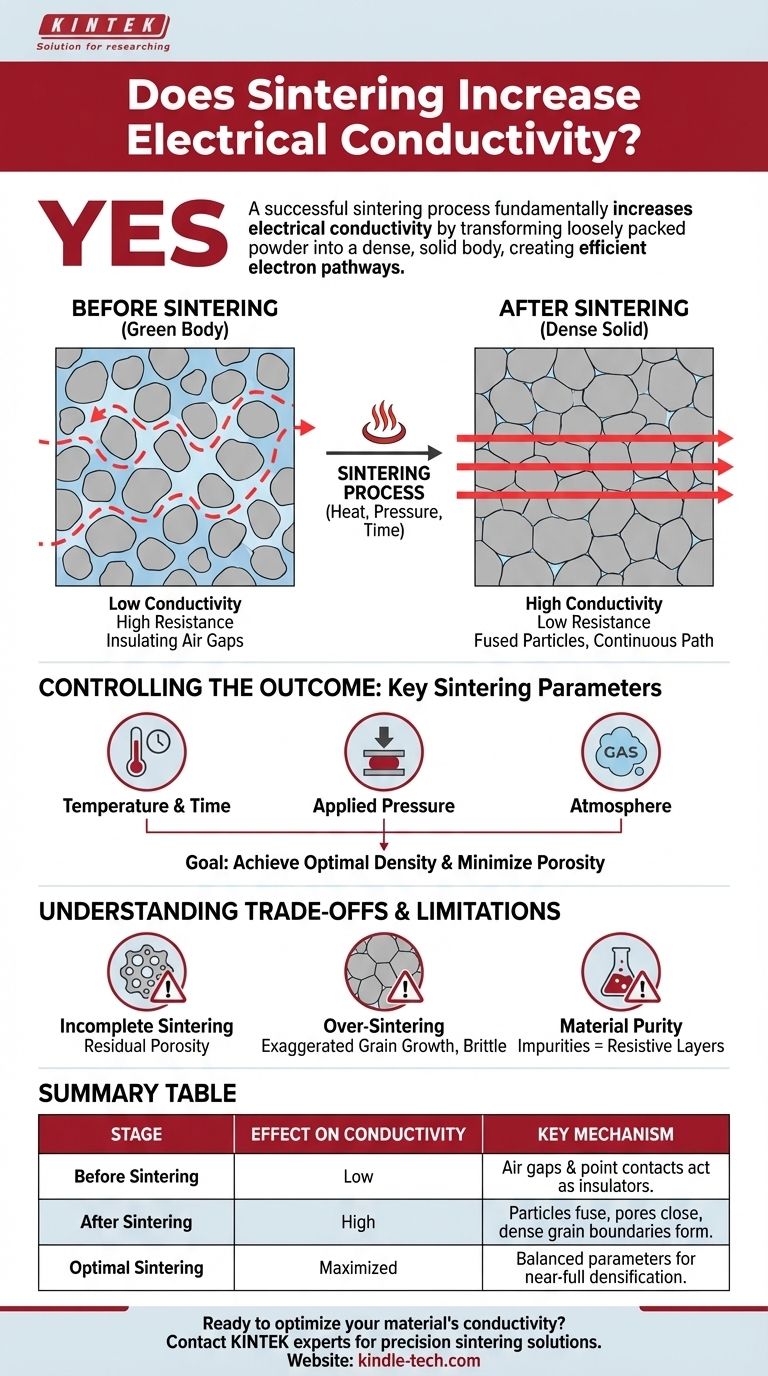

Oui, un processus de frittage réussi augmente fondamentalement la conductivité électrique. Cette amélioration se produit parce que le frittage transforme un compact de poudre faiblement aggloméré et poreux en un corps solide et dense avec un contact intime entre les grains du matériau, créant un chemin clair et efficace pour l'écoulement des électrons.

L'objectif principal du frittage est de réduire la porosité. En éliminant les espaces d'air isolants entre les particules et en les fusionnant, le frittage diminue considérablement la résistance électrique et crée un chemin conducteur continu à travers le matériau.

Le mécanisme : De la poudre au solide conducteur

Pour comprendre pourquoi la conductivité augmente, nous devons d'abord visualiser le matériau avant et après le frittage. Le changement au niveau microscopique est toute la base de l'amélioration des propriétés électriques.

Le problème de la poudre non frittée

Une pièce non frittée, même après avoir été pressée sous une forme (un « corps vert »), est essentiellement une collection de particules individuelles avec un volume important de pores remplis d'air entre elles.

Le courant électrique peine à circuler à travers cette structure. Les points de contact entre les particules sont minuscules, créant une résistance élevée, et les espaces d'air sont des isolants efficaces, forçant les électrons à suivre un chemin difficile et sinueux.

Comment le frittage crée un chemin conducteur

Le frittage utilise la chaleur (en dessous du point de fusion du matériau) pour provoquer le transport de matière, amenant les particules individuelles à se lier et à fusionner.

Ce processus élimine systématiquement les pores. À mesure que les particules fusionnent et que les espaces entre elles se referment, la densité du matériau augmente et la surface de section transversale disponible pour le flux d'électrons augmente considérablement.

Le rôle des joints de grains

Le résultat du frittage est un solide polycristallin composé de « grains » qui sont joints au niveau des « joints de grains ».

Bien que ces joints puissent encore présenter une certaine résistance par rapport à un monocristal parfait, un joint bien formé et fusionné est beaucoup plus conducteur que le simple contact ponctuel trouvé dans une poudre non frittée.

Contrôler le résultat : Paramètres de frittage clés

Obtenir une conductivité plus élevée n'est pas automatique ; cela dépend entièrement de la manière dont le processus de frittage est contrôlé. Les propriétés finales sont le résultat direct des paramètres que vous choisissez.

Variables critiques du processus

Comme indiqué dans la recherche, plusieurs facteurs sont critiques. Les plus fondamentaux sont la température de frittage, le temps de maintien et la pression appliquée. Ces variables contrôlent directement le taux et l'étendue de la densification.

L'objectif : Atteindre une densité optimale

L'objectif principal pour améliorer la conductivité est d'atteindre la densité la plus élevée possible, ce qui signifie la porosité résiduelle la plus faible possible.

Un réglage minutieux des paramètres de frittage vous permet de contrôler la microstructure finale, y compris la taille des pores et la forme des joints de grains, qui dictent la performance finale du matériau.

Comprendre les compromis et les limites

Le frittage est un processus puissant, mais une exécution inappropriée peut ne pas produire les résultats souhaités ou même introduire de nouveaux problèmes.

Le risque de frittage incomplet

Si la température est trop basse ou si le temps de maintien est trop court, le matériau ne se densifiera pas complètement. Cela laisse une porosité résiduelle, qui limitera considérablement la conductivité électrique finale.

Le danger de la sur-frittage

Inversement, l'utilisation de températures ou de temps excessifs peut entraîner une croissance exagérée des grains. Bien que cela puisse réduire le volume des pores, cela peut dégrader gravement d'autres propriétés critiques, telles que la résistance mécanique et la durabilité.

L'influence de la pureté du matériau

La conductivité de la pièce finale dépend également fortement de la pureté de la poudre initiale. Pendant le chauffage, les impuretés peuvent migrer vers les joints de grains nouvellement formés, créant des couches résistives qui entravent le flux d'électrons même dans un matériau entièrement dense.

Faire le bon choix pour votre objectif

Pour utiliser efficacement le frittage, vous devez aligner vos paramètres de processus sur votre objectif principal pour le composant final.

- Si votre objectif principal est de maximiser la conductivité : Votre but est d'atteindre une densification quasi complète en optimisant soigneusement la température, la pression et le temps pour éliminer la porosité.

- Si votre objectif principal est d'équilibrer la conductivité avec la résistance mécanique : Vous devez prévenir une croissance excessive des grains en évitant des températures trop élevées ou des temps de maintien prolongés, ce qui pourrait provoquer de la fragilité.

- Si vous rencontrez des résultats incohérents : Analysez méthodiquement votre processus, en prêtant une attention particulière à l'uniformité de la température, aux vitesses de chauffage et aux conditions atmosphériques, car celles-ci contrôlent directement la microstructure finale.

En fin de compte, considérer le frittage comme un outil précis pour l'ingénierie microstructurale est la clé pour contrôler de manière fiable la conductivité finale de votre matériau.

Tableau récapitulatif :

| Étape de frittage | Effet sur la conductivité | Mécanisme clé |

|---|---|---|

| Avant le frittage | Faible | Les espaces d'air et les contacts ponctuels entre les particules agissent comme des isolants. |

| Après le frittage | Élevée | Les particules fusionnent, les pores se ferment et les joints de grains denses forment des chemins conducteurs. |

| Frittage optimal | Maximisée | Atteint en équilibrant la température, le temps et la pression pour une densification quasi complète. |

Prêt à optimiser la conductivité de votre matériau ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les consommables pour les processus de frittage. Que vous travailliez avec des métaux, des céramiques ou des composites avancés, nos solutions vous aident à atteindre l'équilibre parfait entre densité, conductivité et résistance mécanique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de frittage de votre laboratoire et améliorer les performances de votre matériau.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un système de filtration sous vide de laboratoire pour la récupération des poudres de graphène ?

- L'utilisation de la biomasse comme combustible de remplacement est-elle toujours une option durable ? Décryptage de la dette carbone et des compromis environnementaux

- Quels sont les 4 principaux types de moulage ? Un guide pour choisir le bon procédé

- Quel est le marché mondial des granulés de biomasse ? Une opportunité de plus de 10 milliards de dollars portée par la décarbonation

- Quel type de carbure est utilisé pour les fraises en bout ? Le carbure de tungstène pour des performances supérieures

- Quelle est la fonction principale d'un nettoyeur ou d'un homogénéisateur à ultrasons ? Assurer un chargement optimal de TiO2 en or

- Pourquoi une boîte à gants à argon de très haute pureté est-elle essentielle pour la corrosion par sels fondus ? Protégez l'intégrité de vos expériences

- Comment extraire le distillat ? Un guide étape par étape pour l'huile de cannabis de haute pureté