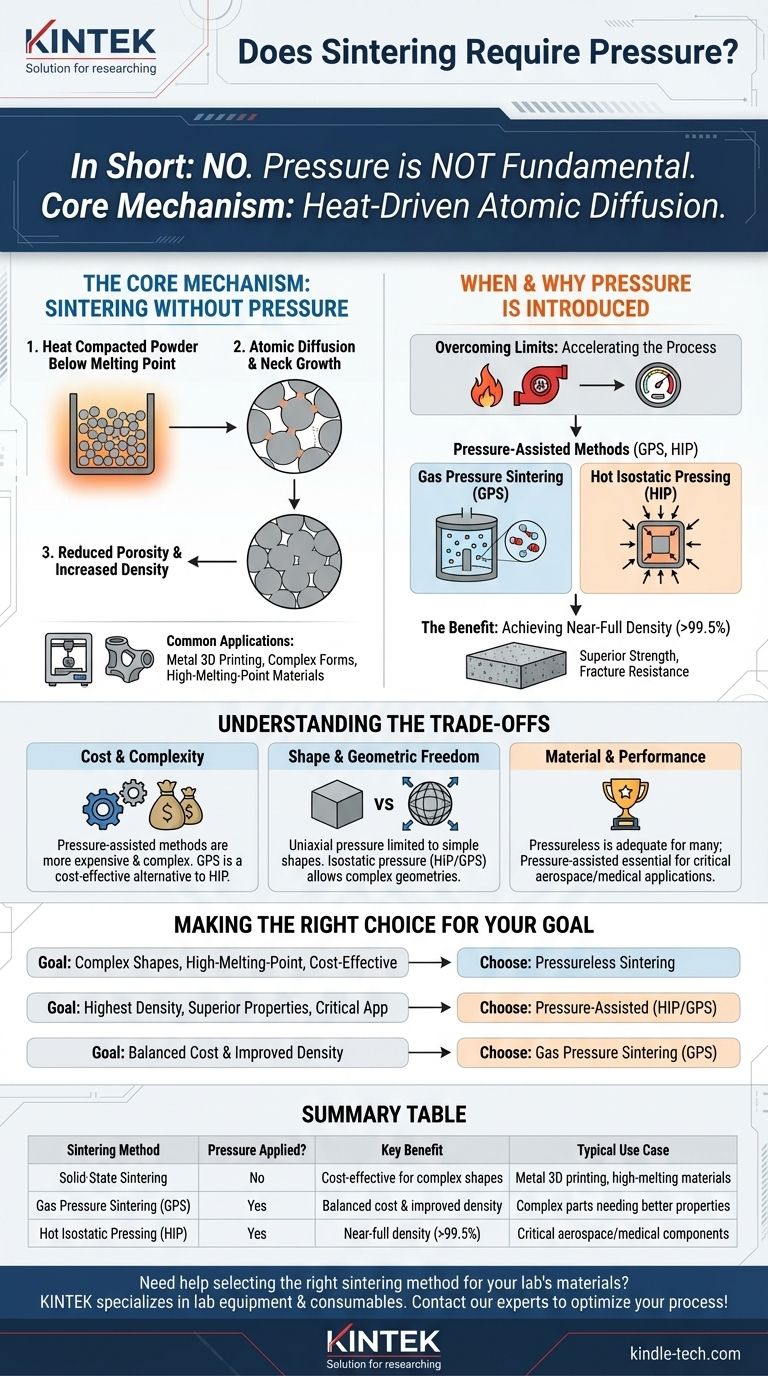

En bref, non — la pression n'est pas une exigence fondamentale pour chaque processus de frittage. Le mécanisme principal du frittage repose sur la chaleur pour lier les particules ensemble en dessous de leur point de fusion. Cependant, l'ajout de pression est une technique courante et puissante utilisée dans des méthodes spécifiques pour atteindre une densité plus élevée et des propriétés matérielles supérieures.

Le frittage est fondamentalement un processus thermique où la chaleur entraîne la diffusion atomique pour fusionner les particules. Considérez la chaleur comme le moteur qui rend le frittage possible, tandis que la pression agit comme un turbocompresseur — elle n'est pas toujours requise, mais elle est ajoutée pour accélérer considérablement le processus et améliorer le résultat final.

Le mécanisme principal : le frittage sans pression

Diffusion atomique entraînée par la chaleur

À son niveau le plus élémentaire, le frittage fonctionne en chauffant une poudre compactée à une température élevée, mais qui reste en dessous du point de fusion du matériau.

À cette température élevée, les atomes aux points de contact des particules individuelles deviennent très mobiles. Ils commencent à diffuser à travers les limites, formant et développant des "cols" solides entre les particules qui les fusionnent en une masse unique et cohérente.

L'objectif de la réduction de la porosité

Ce processus de migration atomique remplit naturellement les vides (ou pores) qui existent entre les particules lâches.

À mesure que les cols se développent et que les particules se rapprochent, la porosité globale de l'objet diminue, et sa densité et sa résistance mécanique augmentent. C'est un objectif principal du frittage.

Applications courantes

Cette méthode sans pression, souvent appelée frittage à l'état solide, est largement utilisée. Elle est courante dans des applications comme l'impression 3D métallique pour créer des formes personnalisées complexes et pour des matériaux avec des points de fusion extrêmement élevés où la fusion est impraticable.

Quand et pourquoi la pression est introduite

Surmonter les limites de la chaleur seule

Bien qu'efficace, le fait de ne compter que sur la chaleur peut être un processus lent. Il peut également laisser une porosité résiduelle, empêchant la pièce d'atteindre sa densité théorique maximale et sa résistance optimale.

Pour surmonter ces limitations, la pression peut être appliquée simultanément à la chaleur.

Méthodes de frittage assisté par pression

Des méthodes comme le Frittage sous Pression Gazeuse (FPG) et la Compression Isostatique à Chaud (CIC) utilisent une pression externe pour forcer physiquement les particules à un contact plus étroit.

Cette force appliquée accélère considérablement le processus de diffusion et est beaucoup plus efficace pour effondrer et éliminer les pores internes du matériau.

L'avantage : atteindre une densité quasi-complète

La combinaison d'une chaleur élevée et d'une pression élevée permet aux fabricants de créer des pièces presque entièrement denses (souvent >99,5 %). Ces pièces présentent des propriétés mécaniques significativement améliorées, telles que la résistance et la ténacité à la rupture, par rapport à leurs homologues frittées sans pression.

Comprendre les compromis

Coût et complexité

Le principal compromis est le coût. L'équipement pour le frittage assisté par pression, en particulier la compression isostatique à chaud, est significativement plus cher et plus complexe à utiliser qu'un four standard utilisé pour le frittage sans pression.

Comme le notent les références, le FPG peut être une alternative plus rentable au processus de CIC plus exigeant pour certaines applications.

Forme et liberté géométrique

Certaines techniques assistées par pression peuvent avoir des limitations. Par exemple, le pressage à chaud uniaxial (application de pression dans une seule direction) est limité aux formes simples.

Cependant, des méthodes comme le FPG et le CIC, qui appliquent la pression uniformément dans toutes les directions (isostatiquement), n'ont pratiquement aucune limitation de forme et sont excellentes pour les géométries complexes.

Exigences en matière de matériaux et de performances

Le choix se résume toujours aux exigences d'utilisation finale. Pour de nombreux composants, les propriétés obtenues par frittage sans pression sont parfaitement adéquates. Pour les applications critiques et de haute performance dans l'aérospatiale ou les implants médicaux, la densité supérieure obtenue par frittage assisté par pression est non négociable.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'utiliser la pression dépend entièrement du résultat souhaité pour votre pièce.

- Si votre objectif principal est de créer des formes complexes ou de travailler avec des métaux à point de fusion élevé sans nécessiter des performances maximales : Le frittage sans pression est souvent la voie la plus directe et la plus rentable.

- Si votre objectif principal est d'atteindre la plus haute densité possible et des propriétés mécaniques supérieures pour une application critique : Une méthode assistée par pression comme le CIC ou le FPG est le choix nécessaire.

- Si votre objectif principal est d'équilibrer le coût avec une densité améliorée pour des pièces complexes : Le Frittage sous Pression Gazeuse (FPG) représente une excellente solution intermédiaire.

Comprendre cette distinction entre la fusion thermique et la densification assistée par pression vous permet de sélectionner le chemin de fabrication précis pour vos objectifs spécifiques en matière de matériaux et de performances.

Tableau récapitulatif :

| Méthode de frittage | Pression appliquée ? | Avantage clé | Cas d'utilisation typique |

|---|---|---|---|

| Frittage à l'état solide | Non | Rentable pour les formes complexes | Impression 3D métallique, matériaux à point de fusion élevé |

| Frittage sous Pression Gazeuse (FPG) | Oui | Équilibre coût et densité améliorée | Pièces complexes nécessitant de meilleures propriétés |

| Compression Isostatique à Chaud (CIC) | Oui | Densité quasi-complète (>99,5 %) | Composants critiques aérospatiaux/médicaux |

Besoin d'aide pour choisir la bonne méthode de frittage pour les matériaux de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions qui équilibrent le coût, la complexité et les performances — que vous ayez besoin d'un frittage assisté par pression pour une densité maximale ou de fours standard pour des formes complexes. Contactez nos experts dès aujourd'hui pour optimiser votre processus de frittage et atteindre vos objectifs en matière de matériaux !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

Les gens demandent aussi

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il la haute densification des alliages Al-30%Sc ?

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin