Le brasage sous four est un processus industriel à grand volume utilisé pour assembler des composants métalliques à l'intérieur d'un four à atmosphère contrôlée. Contrairement au brasage à la torche tenu à la main, l'ensemble de l'assemblage est chauffé uniformément, ce qui provoque la fusion d'un métal d'apport pré-positionné et son écoulement dans le joint par capillarité. Le processus se définit par sa précision, sa répétabilité et sa capacité à créer des liaisons propres et à haute résistance sans faire fondre les matériaux de base.

Le principe fondamental du brasage sous four n'est pas de réparer un four, mais plutôt d'utiliser un four comme outil. Il exploite une chaleur uniforme et contrôlée pour faire fondre un alliage d'apport, qui est aspiré dans un joint ajusté pour former une liaison métallurgique puissante sur l'ensemble de l'assemblage.

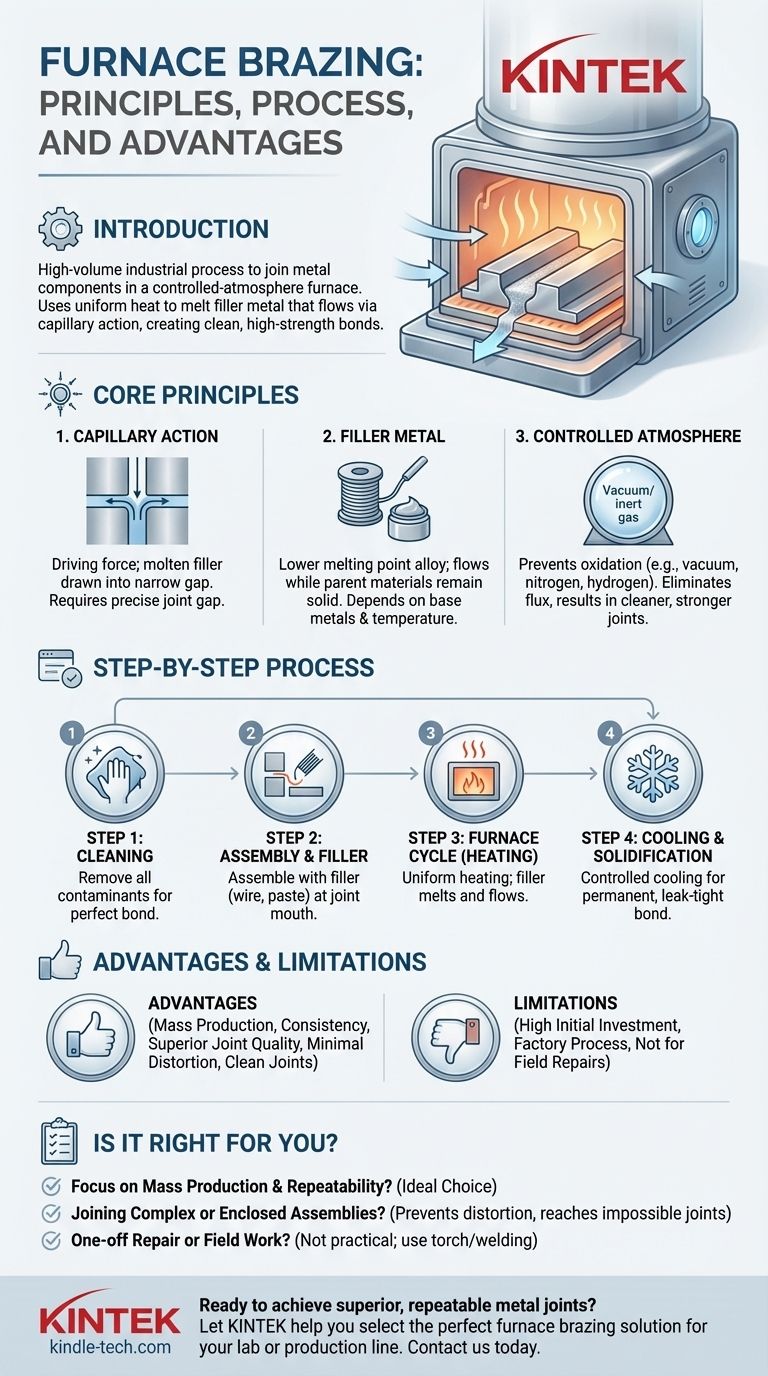

Les principes fondamentaux du brasage sous four

Pour comprendre le processus de brasage sous four, vous devez d'abord saisir les principes fondamentaux qui en font une méthode d'assemblage fiable et efficace. C'est une science précise, pas seulement un cycle de chauffage et de refroidissement.

L'action capillaire : la force motrice

Le succès de toute opération de brasage repose sur l'action capillaire. C'est la force physique qui attire le métal d'apport en fusion dans l'espace étroit entre les deux composants de base.

Pour que cela fonctionne, les pièces doivent être conçues avec un jeu spécifique et constant. Trop large, et l'action capillaire échoue ; trop serré, et le métal d'apport ne peut pas s'écouler.

Le rôle du métal d'apport

Le métal d'apport est la pierre angulaire du processus. C'est un alliage conçu avec un point de fusion inférieur à celui des matériaux de base assemblés.

Cela permet au métal d'apport de devenir liquide et de s'écouler dans le joint tandis que les composants de base restent solides et dimensionnellement stables. Le choix du métal d'apport dépend des métaux de base, de la température de service et des exigences de résistance.

L'importance d'une atmosphère contrôlée

Le brasage sous four a généralement lieu dans une atmosphère contrôlée, telle qu'un vide ou un environnement rempli de gaz inerte comme l'azote ou l'hydrogène.

Cette atmosphère empêche la formation d'oxydes sur les surfaces métalliques lorsqu'elles chauffent. En empêchant l'oxydation, le four élimine le besoin de flux chimiques agressifs, ce qui se traduit par des joints plus propres et plus solides et réduit les opérations de nettoyage post-brasage.

Le processus de brasage sous four, étape par étape

Le brasage sous four est un processus systématique où la préparation et le contrôle sont primordiaux. Chaque étape est essentielle pour obtenir un résultat réussi.

Étape 1 : Nettoyage méticuleux

Tous les contaminants — tels que les huiles, la graisse, la saleté et les oxydes — doivent être éliminés des surfaces à assembler. Une surface parfaitement propre est essentielle pour que le métal d'apport « mouille » les métaux de base et forme une liaison solide.

Étape 2 : Assemblage précis et placement du métal d'apport

Les composants propres sont assemblés dans leur configuration finale, souvent maintenus en place par des montages spécialisés. Le métal d'apport, sous forme de fil, de pâte ou de feuille préformée, est placé à l'entrée du joint avant que l'assemblage n'entre dans le four.

Étape 3 : Le cycle du four (Chauffage)

L'ensemble de l'assemblage est chargé dans le four. Le four exécute ensuite un cycle de chauffage préprogrammé, élevant la température des composants uniformément jusqu'à la température de brasage spécifiée. C'est à ce moment que le métal d'apport fond et s'écoule dans le joint.

Étape 4 : Refroidissement et solidification

Après un temps désigné à température, l'assemblage est refroidi de manière contrôlée. Pendant qu'il refroidit, le métal d'apport se solidifie, créant une liaison métallurgique permanente, étanche et solide entre les composants.

Comprendre les compromis et les avantages

Bien que puissant, le brasage sous four n'est pas une solution universelle. Comprendre ses forces et ses limites spécifiques est essentiel pour l'utiliser efficacement.

Avantage : Grand volume et cohérence

L'avantage principal du brasage sous four est son aptitude à la production de masse. Un four peut traiter des dizaines, voire des centaines d'assemblages en un seul lot, garantissant une grande cohérence d'une pièce à l'autre.

Avantage : Qualité de joint supérieure

L'atmosphère contrôlée minimise l'oxydation, et le chauffage uniforme empêche la distorsion thermique qui peut survenir avec un chauffage localisé à la torche. Il en résulte des joints extrêmement propres, solides et esthétiquement plaisants.

Limite : Investissement initial élevé

Les fours de brasage, en particulier les modèles sous vide ou à atmosphère contrôlée, représentent un investissement en capital important. Cela rend le processus plus adapté aux environnements de production qu'aux petits ateliers ou aux projets uniques.

Limite : Ne convient pas aux réparations sur site

Le brasage sous four est fondamentalement un processus d'usine. Il est totalement impraticable pour les réparations sur le terrain ou l'assemblage de grandes structures qui ne peuvent pas être placées à l'intérieur d'un four. Pour ces applications, des méthodes telles que le brasage à la torche ou le soudage sont nécessaires.

Le brasage sous four est-il adapté à votre application ?

Choisir la bonne méthode d'assemblage dépend entièrement des objectifs, de l'échelle et des contraintes logistiques de votre projet.

- Si votre objectif principal est la production de masse et la répétabilité : Le brasage sous four est le choix idéal pour sa capacité à produire des joints cohérents et de haute qualité en grands lots.

- Si votre objectif principal est d'assembler des ensembles complexes ou fermés : Le chauffage uniforme d'un four empêche la distorsion et peut créer des liaisons dans des joints inaccessibles à une torche.

- Si votre objectif principal est une réparation unique ou un travail sur le terrain : Le brasage sous four n'est pas une option pratique ; vous devez utiliser une méthode portable comme le brasage à la torche ou le soudage.

En fin de compte, le choix du bon processus de fabrication est la première étape vers une ingénierie saine et un produit final réussi.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| Préparation | Nettoyage méticuleux et assemblage | Éliminer les contaminants ; placer le métal d'apport pour un écoulement correct. |

| Chauffage | Chauffage uniforme en atmosphère contrôlée | Faire fondre le métal d'apport par action capillaire sans oxyder les pièces. |

| Refroidissement | Solidification contrôlée | Créer une liaison métallurgique permanente, étanche et à haute résistance. |

| Résultat | Production à grand volume | Obtenir des joints cohérents, propres et sans distorsion de manière efficace. |

Prêt à obtenir des joints métalliques supérieurs et reproductibles dans votre laboratoire ou votre ligne de production ?

Le brasage sous four est un processus précis et à grand volume idéal pour créer des liaisons propres et solides sans distorsion. Chez KINTEK, nous nous spécialisons dans la fourniture des équipements de laboratoire et des consommables avancés dont vous avez besoin pour mettre en œuvre cette technologie efficacement.

Laissez nos experts vous aider à choisir la solution de brasage sous four parfaite pour vos matériaux et vos objectifs de production spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements spécialisés peuvent améliorer votre processus de fabrication et fournir des résultats cohérents et de haute qualité.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Qu'est-ce que le brasage ? Un guide pour l'assemblage métallique solide à basse température