Le nettoyage d'un four sous vide est un processus systématique qui va au-delà d'un simple essuyage. Il implique l'inspection et le nettoyage mécanique de la chambre interne et des montages, suivis d'un cycle de "décapage thermique" ou de rodage à sec pour vaporiser les contaminants résiduels. Cette procédure est une partie essentielle d'une stratégie de maintenance plus large conçue pour protéger le four et garantir la qualité des pièces traitées.

Le défi principal dans le fonctionnement d'un four sous vide est la gestion de la contamination. Un nettoyage efficace n'est pas une tâche ponctuelle mais une discipline routinière essentielle pour atteindre des niveaux de vide profonds, prévenir les défauts des pièces et maximiser la durée de vie opérationnelle du four.

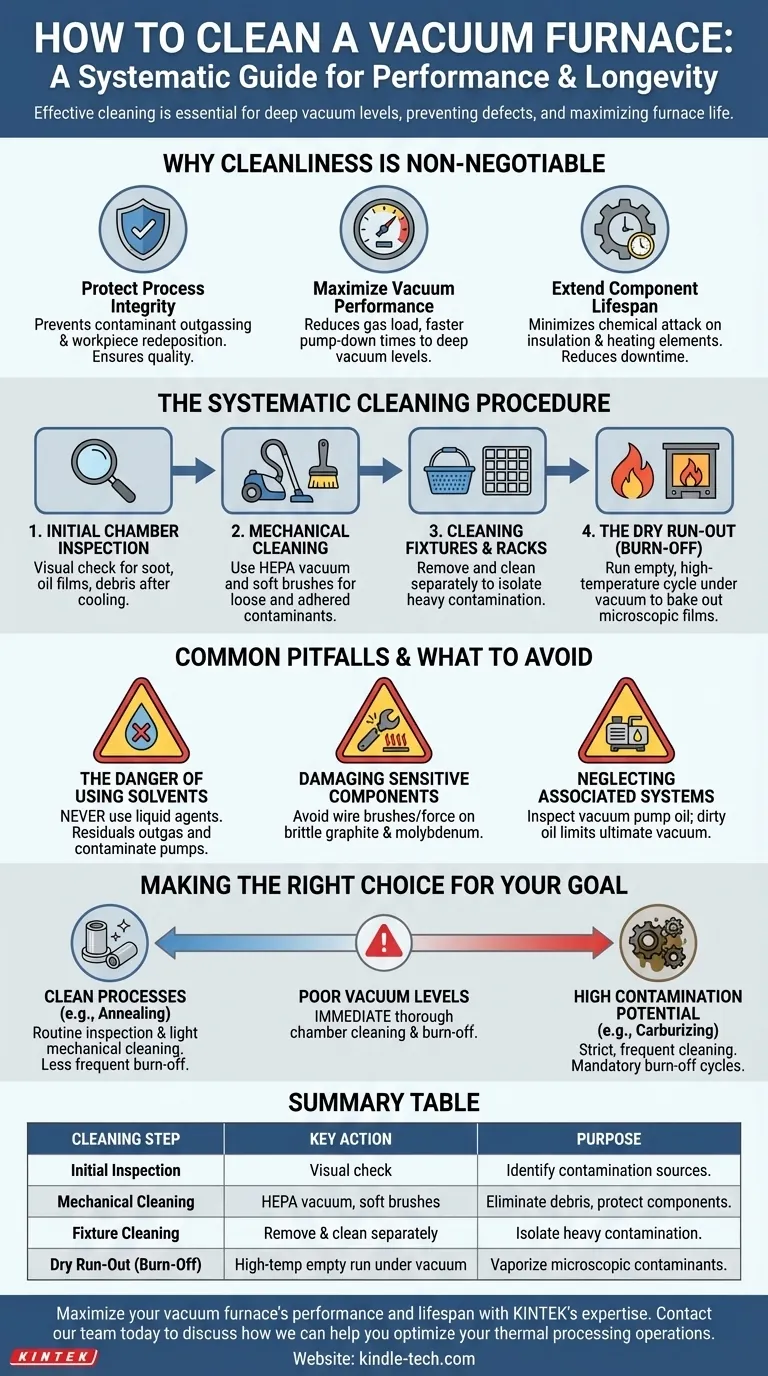

Pourquoi la propreté du four est non négociable

Un four sous vide propre est la base de tout processus thermique réussi. La contamination est l'ennemi principal, impactant directement les performances, la fiabilité et la qualité de votre produit final.

Protéger l'intégrité du processus

Les contaminants tels que les huiles, la poussière ou les oxydes résiduels laissés à l'intérieur du four peuvent se vaporiser à haute température et basse pression. Ce phénomène, connu sous le nom de dégazage, peut redéposer ces contaminants sur votre pièce.

Cela peut entraîner une décoloration, des imperfections de surface ou des propriétés métallurgiques compromises, annulant les avantages du traitement sous vide.

Maximiser les performances du vide

Chaque contaminant sur les parois du four a une pression de vapeur et contribuera à la charge gazeuse que les pompes à vide doivent gérer. Une chambre de four sale dégagera continuellement des gaz, rendant beaucoup plus difficile et lent d'atteindre le niveau de vide profond requis.

Cela prolonge les temps de cycle, augmente la consommation d'énergie et peut même empêcher le four d'atteindre le vide nécessaire pour un processus spécifique.

Prolonger la durée de vie des composants

Certains contaminants peuvent devenir chimiquement réactifs à haute température. Ces résidus peuvent attaquer les composants internes coûteux du four, tels que l'isolation en graphite ou en céramique et les éléments chauffants métalliques.

Avec le temps, cette attaque chimique entraîne une dégradation, une défaillance prématurée et des temps d'arrêt coûteux pour les réparations et le remplacement.

La procédure de nettoyage systématique

Un protocole de nettoyage approprié est méthodique et vise à éliminer les contaminants sans endommager les composants sensibles du four. Consultez toujours les directives spécifiques du fabricant de votre four et portez un équipement de protection individuelle (EPI) approprié, y compris des gants et une protection respiratoire.

Étape 1 : Inspection initiale de la chambre

Une fois que le four a complètement refroidi et est ventilé à l'atmosphère, commencez par une inspection visuelle approfondie. Ouvrez la porte et recherchez les sources évidentes de contamination.

Les coupables courants incluent la suie des processus sales, les films d'huile des empreintes digitales ou des pièces contaminées, et de petits flocons de métal ou d'oxyde des charges de travail précédentes.

Étape 2 : Nettoyage mécanique

La méthode principale pour nettoyer la zone chaude est l'élimination mécanique. Utilisez un aspirateur dédié à filtre à particules à haute efficacité (HEPA) pour enlever toute la poussière et les débris lâches.

Pour les films ou dépôts adhérents, utilisez délicatement des brosses à poils doux non métalliques ou des tampons abrasifs (comme Scotch-Brite™). Travaillez méthodiquement de haut en bas. Portez une attention particulière aux zones autour des supports d'éléments chauffants et des buses de trempe à gaz.

Étape 3 : Nettoyage des montages et des racks

Les grilles, paniers et montages de pièces sont souvent les éléments les plus contaminés. Retirez-les du four pour un nettoyage séparé et plus agressif. Cela isole la contamination la plus lourde et l'empêche de se propager dans la zone chaude.

Étape 4 : Le rodage à sec (cycle de décapage thermique)

Après le nettoyage mécanique, un rodage à sec à haute température est l'étape finale et la plus critique. Cela implique de faire fonctionner le four vide et scellé à haute température sous vide.

Ce cycle vaporise les films microscopiques d'huile ou de vapeur d'eau restants, qui sont ensuite éliminés par le système de pompage à vide. Cela "cuit" efficacement le four, le laissant exceptionnellement propre et prêt pour un processus sensible.

Pièges courants et ce qu'il faut éviter

La manière de nettoyer est aussi importante que le nettoyage lui-même. Une seule erreur peut causer des dommages importants ou compromettre les opérations futures.

Le danger d'utiliser des solvants

N'utilisez jamais de produits de nettoyage liquides ou de solvants volatils à l'intérieur de la chambre du four. Tout solvant résiduel deviendra une source massive de dégazage lors du cycle suivant, contaminant les pompes à vide et la pièce.

Endommager les composants sensibles

Soyez extrêmement prudent lors du nettoyage autour des composants fragiles. L'isolation en graphite est cassante et peut être facilement endommagée. Les éléments chauffants en molybdène peuvent devenir cassants après utilisation. Évitez d'utiliser des brosses métalliques ou une force excessive qui pourrait causer des dommages mécaniques.

Négliger les systèmes associés

Une chambre propre n'est qu'une partie de la solution. Comme indiqué dans les vérifications de maintenance standard, vous devez également inspecter l'huile de la pompe à vide pour détecter toute contamination. Une huile sale aura une pression de vapeur plus élevée, limitant le vide ultime que votre système peut atteindre, quelle que soit la propreté de la chambre.

Faire le bon choix pour votre objectif

La fréquence et l'intensité de votre nettoyage doivent correspondre à vos besoins opérationnels spécifiques. Une approche universelle est inefficace.

- Si votre objectif principal est d'exécuter des processus propres (par exemple, recuit, trempe) : Un programme régulier d'inspection et de nettoyage mécanique léger, avec des cycles de décapage thermique moins fréquents, est probablement suffisant.

- Si vous exécutez des processus à fort potentiel de contamination (par exemple, cémentation sous vide, brasage, traitement de pièces huileuses) : Mettez en œuvre un programme de nettoyage strict et fréquent, y compris un cycle de décapage thermique obligatoire entre les charges sensibles ou après un certain nombre de cycles.

- Si vous rencontrez des temps de pompage lents ou de faibles niveaux de vide : Un nettoyage approfondi de la chambre et un cycle de décapage thermique devraient être votre première étape immédiate, car le dégazage dû à la contamination interne est la cause la plus probable.

En fin de compte, traiter la propreté de votre four sous vide comme une partie intégrante du processus lui-même est la clé pour obtenir des résultats cohérents et de haute qualité.

Tableau récapitulatif :

| Étape de nettoyage | Action clé | Objectif |

|---|---|---|

| Inspection initiale | Vérification visuelle de la suie, des films d'huile et des débris. | Identifier les sources de contamination. |

| Nettoyage mécanique | Utiliser un aspirateur HEPA et des brosses douces pour éliminer les contaminants lâches et adhérents. | Éliminer les débris physiques sans endommager les composants. |

| Nettoyage des montages | Retirer et nettoyer les grilles, paniers et montages séparément. | Isoler la contamination lourde de la chambre principale. |

| Rodage à sec (Décapage thermique) | Faire fonctionner le four vide à haute température sous vide. | Vaporiser les contaminants microscopiques pour un nettoyage en profondeur. |

Maximisez les performances et la durée de vie de votre four sous vide grâce à l'expertise de KINTEK. Nos équipements de laboratoire spécialisés et nos consommables sont conçus pour répondre à vos besoins de maintenance, garantissant des processus sans contamination et des résultats constants et de haute qualité. Contactez notre équipe dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à optimiser vos opérations de traitement thermique.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- À quelle température le molybdène s'évapore-t-il ? Comprendre ses limites à haute température

- Pourquoi le traitement thermique sous vide à haute température est-il essentiel pour l'acier Cr-Ni ? Optimisation de la résistance et de l'intégrité de surface

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- Que devient la chaleur générée dans le vide ? Maîtriser le contrôle thermique pour des matériaux supérieurs

- Un arc peut-il se produire dans le vide ? Oui, et voici comment l'éviter dans votre conception haute tension.