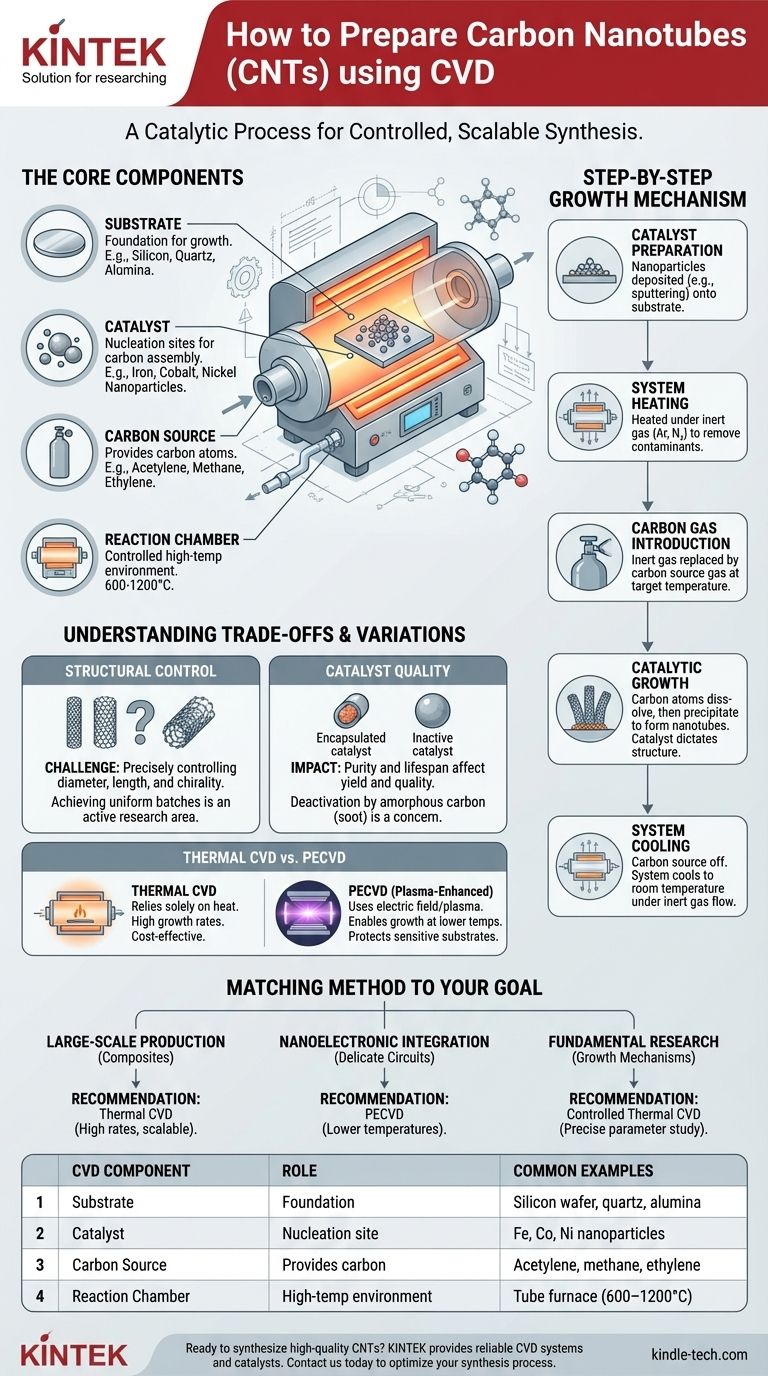

En bref, la préparation de nanotubes de carbone (NTC) par dépôt chimique en phase vapeur (CVD) implique de chauffer un substrat recouvert de nanoparticules de catalyseur métallique à l'intérieur d'une chambre de réaction et d'introduire un gaz contenant du carbone. Les particules de catalyseur chaudes décomposent le gaz, et les atomes de carbone se réassemblent à la surface du catalyseur, précipitant pour former la structure cylindrique et creuse d'un nanotube de carbone. Ce processus catalytique est la clé pour faire croître des NTC de haute qualité à des températures relativement basses.

Le principe fondamental n'est pas seulement de chauffer un gaz, mais d'utiliser un catalyseur métallique à l'échelle nanométrique comme "germe" pour la croissance. Le catalyseur dicte l'endroit où les nanotubes se forment et influence de manière critique leur structure, faisant du CVD une méthode de synthèse hautement contrôlable et évolutive.

Les composants essentiels du processus CVD

Pour comprendre le fonctionnement du CVD pour la synthèse des NTC, il est essentiel de comprendre les quatre composants clés impliqués dans la réaction.

Le substrat

Le substrat est la base physique sur laquelle les nanotubes de carbone vont croître. Il s'agit généralement d'un matériau plat, tel qu'une plaquette de silicium, du quartz ou de l'alumine, capable de résister à des températures élevées. Le choix du substrat dépend souvent de l'application finale des NTC.

Le catalyseur

Le catalyseur est l'élément le plus critique du processus. Il est constitué de nanoparticules d'un métal de transition, le plus souvent du fer, du cobalt ou du nickel. Ces particules agissent comme des sites de nucléation, déclenchant la décomposition du gaz carboné et guidant l'assemblage des atomes de carbone dans la structure du nanotube.

Sans catalyseur, les températures requises pour décomposer le gaz source de carbone seraient prohibitivement élevées. Le catalyseur abaisse considérablement cette température requise.

La source de carbone

La source de carbone, ou précurseur, est un gaz hydrocarboné qui fournit les atomes de carbone nécessaires à la construction des nanotubes. Les choix courants incluent l'acétylène (C₂H₂), l'éthylène (C₂H₄), le méthane (CH₄), ou même des alcools comme l'éthanol. Le débit et le type de gaz sont des variables clés pour contrôler le taux de croissance et la qualité des NTC.

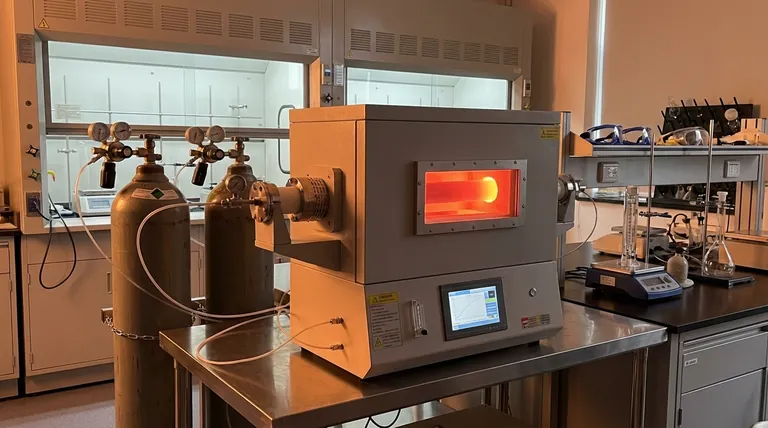

La chambre de réaction

Il s'agit d'un four ou d'un tube qui fournit un environnement contrôlé à haute température. La chambre est d'abord purgée avec un gaz inerte (comme l'argon ou l'azote) pour éliminer l'oxygène, puis chauffée à la température de synthèse cible, généralement entre 600°C et 1200°C.

Le mécanisme de croissance étape par étape

La synthèse des NTC par CVD suit une séquence claire d'événements.

Étape 1 : Préparation du catalyseur

Tout d'abord, les nanoparticules de catalyseur sont déposées sur le substrat. Cela peut être fait par diverses méthodes, telles que la pulvérisation ou l'évaporation d'un film métallique mince qui, après chauffage, se fragmente en gouttelettes à l'échelle nanométrique.

Étape 2 : Chauffage du système

Le substrat est placé à l'intérieur de la chambre de réaction, qui est ensuite scellée et chauffée à la température de croissance souhaitée sous un flux continu de gaz inerte. Cette étape garantit que l'environnement est stable et exempt de contaminants réactifs avant le début de la synthèse.

Étape 3 : Introduction du gaz carboné

Une fois la température cible atteinte, le flux de gaz inerte est partiellement ou entièrement remplacé par le gaz source de carbone. Cela marque le début de la phase de croissance.

Étape 4 : Croissance catalytique

Lorsque le gaz source de carbone s'écoule sur les nanoparticules de catalyseur chaudes, les molécules de gaz se décomposent. Les atomes de carbone se dissolvent dans la nanoparticule métallique jusqu'à ce qu'elle devienne sursaturée. Pour soulager cette saturation, le carbone précipite de la surface de la particule, formant le réseau stable et cylindrique d'un nanotube de carbone.

Étape 5 : Refroidissement du système

Après une période de croissance définie, le gaz source de carbone est coupé et le système est refroidi à température ambiante sous le flux d'un gaz inerte. Le substrat, maintenant recouvert d'une "forêt" de nanotubes de carbone, peut être retiré en toute sécurité.

Comprendre les compromis et les variations

Bien que le CVD soit une technique puissante, il est essentiel de comprendre ses nuances et ses variations courantes.

Le défi du contrôle structurel

Un défi important dans la synthèse des NTC est le contrôle précis de la structure finale — comme le diamètre, la longueur et les propriétés électroniques (chiralité). Bien que le processus soit hautement reproductible pour la production de NTC en général, l'obtention de lots uniformes avec des propriétés identiques reste un domaine de recherche actif.

CVD thermique vs. CVD assisté par plasma (PECVD)

Le CVD thermique, décrit ci-dessus, repose uniquement sur la chaleur pour entraîner la réaction. Une variation courante est le CVD assisté par plasma (PECVD), qui utilise un champ électrique pour générer un plasma. Ce plasma aide à décomposer le gaz source de carbone plus efficacement, permettant la croissance des NTC à des températures encore plus basses. Ceci est particulièrement précieux lors du dépôt de NTC sur des substrats sensibles à la température, tels que ceux utilisés dans l'électronique intégrée.

Qualité et rendement du catalyseur

La pureté et la durée de vie du catalyseur ont un impact direct sur la qualité et le rendement des NTC. Au fil du temps, les particules de catalyseur peuvent être encapsulées dans du carbone amorphe (suie non structurée) ou d'autres sous-produits, ce qui les désactive et arrête la croissance des nanotubes. L'optimisation du débit de gaz et de la température est cruciale pour maximiser la durée de vie du catalyseur.

Adapter la méthode à votre objectif

Les paramètres spécifiques du processus CVD doivent être adaptés à votre résultat souhaité.

- Si votre objectif principal est la production à grande échelle pour les matériaux composites : Le CVD thermique standard est souvent la méthode la plus rentable en raison de ses taux de croissance élevés et de son évolutivité.

- Si votre objectif principal est l'intégration avec des dispositifs nanoélectroniques : Le PECVD est le choix supérieur car ses températures de traitement plus basses empêchent d'endommager les circuits électroniques délicats préexistants sur le substrat.

- Si votre objectif principal est la recherche fondamentale sur les mécanismes de croissance : Un système CVD thermique hautement contrôlé est idéal, car il permet une étude précise et systématique de la façon dont les paramètres individuels comme la température et le type de catalyseur affectent la formation des nanotubes.

En maîtrisant ces principes fondamentaux, vous pouvez utiliser efficacement le CVD pour synthétiser des nanotubes de carbone pour un large éventail d'applications avancées.

Tableau récapitulatif :

| Composant CVD | Rôle dans la synthèse des NTC | Exemples courants |

|---|---|---|

| Substrat | Base de croissance | Plaquette de silicium, quartz, alumine |

| Catalyseur | Site de nucléation pour l'assemblage du carbone | Nanoparticules de fer, cobalt, nickel |

| Source de carbone | Fournit des atomes de carbone | Acétylène, méthane, éthylène |

| Chambre de réaction | Environnement contrôlé à haute température | Four tubulaire (600–1200°C) |

Prêt à synthétiser des nanotubes de carbone de haute qualité pour votre recherche ou application ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des systèmes CVD fiables et des catalyseurs adaptés à vos besoins en laboratoire. Que vous augmentiez la production ou intégriez des NTC dans des appareils électroniques délicats, notre expertise assure un contrôle précis des paramètres de croissance. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent optimiser votre processus de synthèse de NTC !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Pourquoi un four tubulaire horizontal en alumine est-il idéal pour la corrosion par gaz mixtes à 650 °C ? Assurer l'intégrité expérimentale pure

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Quels sont les dangers d'un four tubulaire ? Au-delà des risques évidents de brûlure