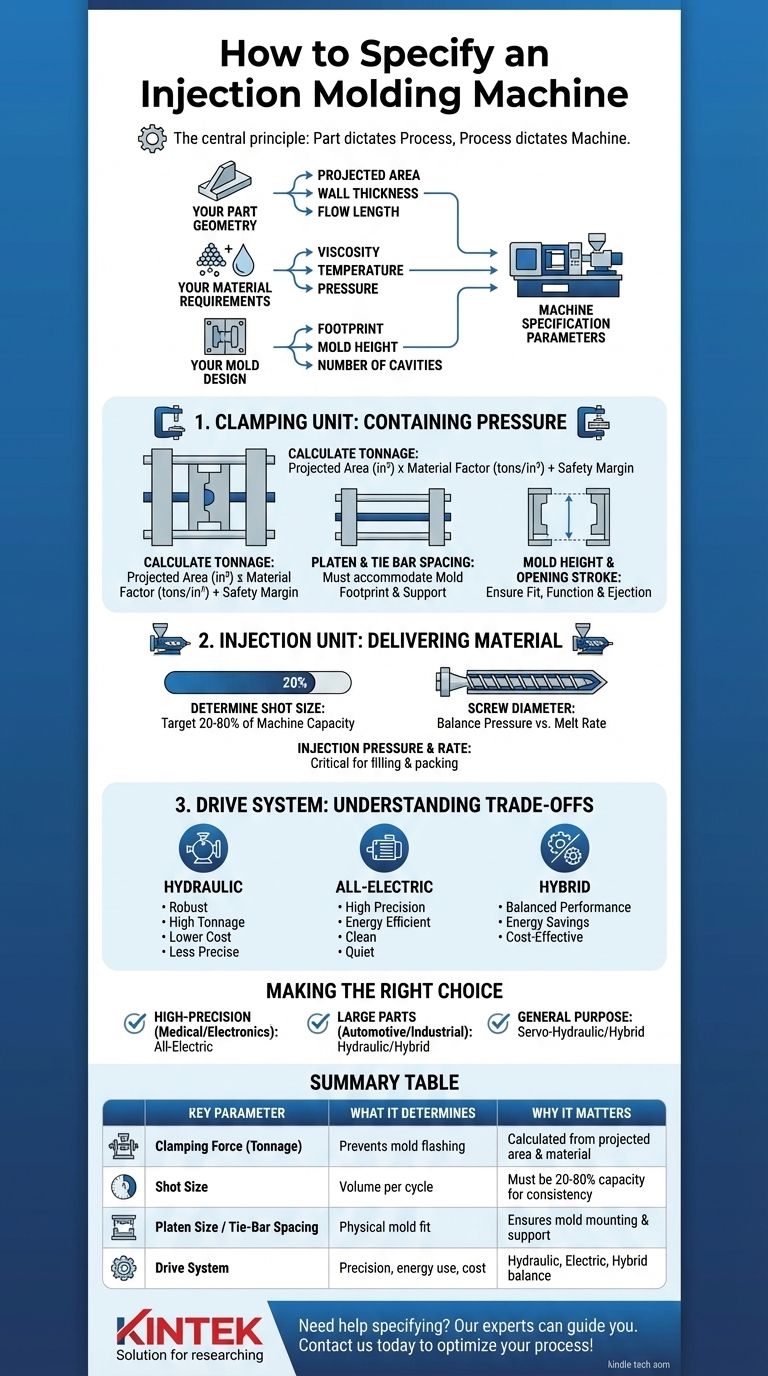

Pour spécifier une machine de moulage par injection, vous devez définir quatre paramètres principaux dictés par la conception de votre pièce et de votre moule : la force de serrage (tonnage), la taille de tir, la taille du plateau/l'espacement des tirants, et le type de système d'entraînement (hydraulique, électrique ou hybride). Ces spécifications garantissent que la machine peut physiquement maintenir votre moule, injecter la bonne quantité de plastique et produire des pièces qui répondent à vos exigences de qualité, de coût et de volume.

Le principe central de la spécification de la machine est que la pièce dicte le processus, et le processus dicte la machine. Vous ne pouvez pas sélectionner la bonne machine sans avoir préalablement effectué une analyse détaillée de la géométrie de votre pièce, de la résine plastique que vous utiliserez et de la conception du moule lui-même.

La Fondation : La pièce et le moule d'abord, la machine ensuite

Avant même de pouvoir consulter un catalogue de machines, vous devez avoir une compréhension claire du composant que vous avez l'intention de produire. Chaque spécification de machine découle directement des exigences de votre application spécifique.

Analyse de la géométrie de votre pièce

La forme physique et la taille de votre pièce sont les principaux moteurs. Portez une attention particulière à sa surface projetée — la surface totale de l'ombre de la pièce lorsque vous la regardez depuis la direction de l'ouverture de la pince. C'est le facteur le plus important pour calculer la force de serrage requise.

Considérez également l'épaisseur de paroi et la longueur d'écoulement de la pièce. Les pièces à parois minces ou celles avec des chemins d'écoulement longs et complexes nécessitent des pressions et des vitesses d'injection plus élevées pour se remplir complètement avant que le plastique ne se solidifie.

Comprendre les exigences de votre matériau

Les différentes résines plastiques se comportent différemment. Un matériau à haute viscosité comme le polycarbonate (PC) nécessite une pression d'injection significativement plus élevée pour remplir un moule qu'un matériau à faible viscosité comme le polypropylène (PP).

Chaque matériau a également une fenêtre de traitement spécifique pour la température et la pression, que l'unité d'injection de la machine doit être capable de maintenir de manière constante.

Considérer la conception de votre moule

La taille physique du moule, ou son empreinte, détermine la taille de plateau requise. L'épaisseur du moule dicte la plage de hauteur de moule que la machine doit pouvoir accueillir.

De plus, le nombre de cavités dans le moule a un impact direct sur la force de serrage requise (plus de cavités = plus grande surface projetée) et sur la taille de tir nécessaire.

Spécification de l'unité de serrage : Contenir la pression

Le rôle de l'unité de serrage est de maintenir les deux moitiés du moule fermées contre la force immense générée par l'unité d'injection.

Calcul de la force de serrage (tonnage)

C'est la spécification principale de toute machine. Un tonnage insuffisant permettra au moule de flasher, créant des pièces défectueuses et pouvant endommager l'outil.

Le calcul de base est Surface projetée (en po²) x Facteur matériau (tonnes/po²). Le facteur matériau est une règle générale, allant généralement de 2 à 8 tonnes par pouce carré selon la viscosité du matériau et la complexité de la pièce. Par exemple, une pièce simple en PP pourrait nécessiter 2-3 tonnes/po², tandis qu'une pièce en PC à paroi mince pourrait nécessiter 5 tonnes/po² ou plus.

Ajoutez toujours une marge de sécurité d'au moins 10 à 20 % à votre tonnage calculé.

Correspondance de l'empreinte du moule : Taille du plateau et espacement des tirants

Le moule doit s'adapter physiquement à la machine. Les tirants sont les quatre grands poteaux qui relient les plateaux fixe et mobile. La distance entre les tirants (horizontale et verticale) définit les dimensions maximales du moule qui peuvent être montées.

La taille globale du plateau est également importante, car elle doit être suffisamment grande pour supporter correctement toute la base du moule.

Assurer l'ajustement et la fonction : Hauteur du moule et course d'ouverture

La hauteur du moule est la capacité de la machine à gérer une plage spécifique d'épaisseurs de moule. L'épaisseur de votre moule doit se situer entre le minimum et le maximum spécifiés par la machine.

La course d'ouverture est la distance maximale que le plateau mobile peut parcourir. Cette course doit être suffisamment grande pour permettre l'éjection et le dégagement de la pièce finie du moule, souvent par un robot.

Spécification de l'unité d'injection : Acheminement du matériau

L'unité d'injection est responsable de la fusion de la résine plastique et de son injection dans la cavité du moule avec précision et puissance.

Détermination de la taille de tir

La taille de tir est le volume maximal (souvent exprimé en poids en onces ou en grammes pour un matériau spécifique comme le polystyrène) de plastique que la machine peut injecter en un cycle.

Le poids total de votre tir (pièce(s) + système de carotte) devrait idéalement se situer entre 20 % et 80 % de la capacité de tir maximale de la machine. Utiliser moins de 20 % peut entraîner une dégradation de la résine due à un temps de résidence excessif dans le cylindre. Utiliser plus de 80 % risque des tirs incohérents et un mauvais contrôle du processus.

Le rôle du diamètre de la vis

La vis est le cœur de l'unité d'injection. Une vis de plus petit diamètre peut générer une pression d'injection plus élevée mais a un débit de fusion plus faible. Une vis de plus grand diamètre offre un débit de fusion et une capacité de plastification plus élevés mais à des pressions maximales plus faibles. Le choix est un équilibre basé sur votre matériau et vos besoins en temps de cycle.

Pression et débit d'injection

La pression d'injection maximale est la force que la machine peut exercer pour pousser le matériau dans le moule. Comme mentionné, les matériaux à haute viscosité et les pièces à parois minces nécessitent des pressions plus élevées.

Le débit d'injection (ou vitesse) est la rapidité avec laquelle ce matériau peut être livré. Ceci est essentiel pour les pièces où le plastique pourrait refroidir et se solidifier avant que le moule ne soit entièrement rempli.

Comprendre les compromis : Hydraulique vs. Électrique vs. Hybride

Le système d'entraînement est un choix fondamental qui a un impact sur la précision, la consommation d'énergie et le coût.

Le cas des machines hydrauliques

Les machines hydrauliques sont les bêtes de somme traditionnelles de l'industrie. Elles offrent des forces de serrage très élevées, sont robustes, durables et ont un prix d'achat initial plus bas. Elles sont excellentes pour les pièces plus grandes et moins complexes où la précision ultime n'est pas la principale préoccupation.

La précision des machines entièrement électriques

Les machines entièrement électriques utilisent des servomoteurs de haute précision au lieu de l'hydraulique. Cela offre une répétabilité, une précision et une efficacité énergétique exceptionnelles. Elles sont également beaucoup plus silencieuses et propres, ce qui en fait la norme pour les applications médicales, électroniques et autres applications de haute précision.

L'approche équilibrée : Les machines hybrides

Les machines hybrides combinent des technologies, utilisant généralement un entraînement de vis électrique pour une fusion et une injection précises, associé à une pince hydraulique pour un tonnage puissant et rentable. Elles offrent un équilibre convaincant entre performance, économies d'énergie et prix.

Faire le bon choix pour votre objectif

La sélection d'une machine est un processus d'alignement des capacités avec vos objectifs de fabrication spécifiques.

- Si votre objectif principal est les pièces médicales ou électroniques de haute précision : Une machine entièrement électrique est le choix supérieur pour sa répétabilité inégalée et son fonctionnement propre.

- Si votre objectif principal est les grandes pièces automobiles, d'appareils électroménagers ou industrielles : Une machine hydraulique ou une grande machine hybride fournira la force de serrage et la durabilité nécessaires dans un ensemble rentable.

- Si votre objectif principal est le moulage à usage général avec un équilibre entre coût et performance : Une machine servo-hydraulique moderne ou une machine hybride offre un excellent mélange d'efficacité énergétique et de capacité.

En commençant par votre pièce et en définissant systématiquement ces paramètres, vous transformez la sélection de la machine d'une supposition en une décision d'ingénierie précise.

Tableau récapitulatif :

| Paramètre clé | Ce qu'il détermine | Pourquoi c'est important |

|---|---|---|

| Force de serrage (Tonnage) | Empêche le flash du moule | Calculé à partir de la surface projetée de la pièce et du matériau |

| Taille de tir | Volume de plastique par cycle | Doit être de 20 à 80 % de la capacité de la machine pour la cohérence |

| Taille du plateau / Espacement des tirants | Ajustement physique du moule | Garantit que le moule peut être monté et supporté |

| Système d'entraînement | Précision, consommation d'énergie, coût | Hydraulique (robuste), Électrique (précision), Hybride (équilibré) |

Besoin d'aide pour spécifier la machine de moulage par injection parfaite pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec précision et fiabilité. Nos experts peuvent vous guider tout au long du processus de sélection pour vous assurer d'obtenir une machine qui correspond à la géométrie de votre pièce, à votre matériau et à vos exigences de volume. Contactez-nous dès aujourd'hui pour optimiser votre processus de moulage par injection et obtenir une qualité de pièce supérieure !

Guide Visuel

Produits associés

- Moule de pressage de pastilles de poudre de laboratoire à anneau en acier XRF & KBR pour FTIR

- Presse chauffante à double plaque pour laboratoire

- Moule de presse infrarouge de laboratoire

- Moule de presse infrarouge de laboratoire sans démoulage pour applications de laboratoire

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

Les gens demandent aussi

- Que ferez-vous pour réduire ou prévenir le chauffage excessif de l'huile dans un système hydraulique ? Un guide pour améliorer l'efficacité et la fiabilité

- Quel est l'entretien d'une presse hydraulique ? Assurer la sécurité et prévenir les temps d'arrêt coûteux

- Quel est le rôle d'une presse hydraulique de laboratoire dans la préparation par voie de solution de films composites de polypropylène et de nanotubes de carbone ?

- Quels sont les matériaux d'une presse hydraulique ? Composants clés pour les applications de haute puissance

- Comment préparer des pastilles de KBr pour l'IR ? Maîtrisez la technique pour des spectres clairs et précis

- Qu'est-ce que la technique de la pastille pressée pour la XRF ? Un guide pour une préparation d'échantillon précise

- Qu'est-ce que la technique de moulage ? Un guide pour la fabrication de pièces complexes à grand volume

- Quelles sont les caractéristiques d'une presse hydraulique ? Libérez une force immense avec une conception simple et fiable