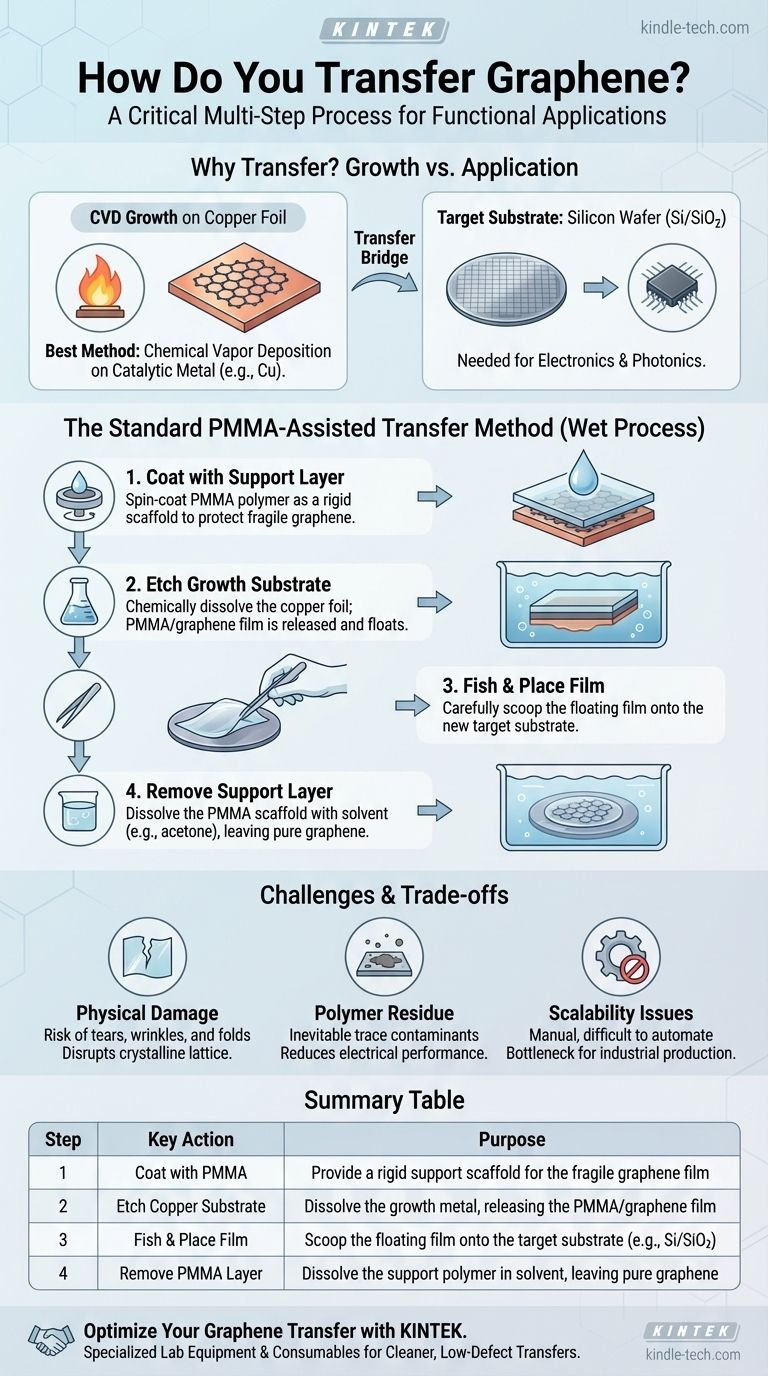

Le transfert du graphène est une procédure critique en plusieurs étapes qui comble le fossé entre la synthèse et l'application. La méthode la plus courante consiste à utiliser un polymère, généralement le Poly(méthacrylate de méthyle) ou PMMA, comme échafaudage de support temporaire. Cette couche de polymère permet de soulever en toute sécurité la feuille de graphène fragile d'une épaisseur d'un seul atome de son substrat de croissance et de la déplacer vers un nouveau substrat fonctionnel.

Le défi fondamental du transfert de graphène est de déplacer un film microscopique et fragile sans introduire de défauts tels que des déchirures ou des plis. La solution standard est un processus de « transfert humide » qui utilise une couche de polymère sacrificielle pour le support mécanique pendant que le métal de croissance d'origine est gravé chimiquement.

Pourquoi le transfert de graphène est-il nécessaire ?

La nécessité d'un processus de transfert découle de la manière dont le graphène de haute qualité est produit. La méthode dicte la nécessité de déplacer le matériau vers une surface utile.

Le problème de la croissance par rapport à l'application

La meilleure méthode pour créer de grandes feuilles de graphène de haute qualité est le dépôt chimique en phase vapeur (CVD). Ce processus fait croître le graphène sur une feuille de métal catalytique, le plus souvent du cuivre.

Bien que le cuivre soit un excellent substrat pour la croissance, ce n'est pas le substrat nécessaire pour la plupart des applications électroniques ou photoniques. Pour construire un transistor, par exemple, le graphène doit être placé sur un substrat isolant tel qu'une plaquette de silicium avec une couche de dioxyde de silicium (Si/SiO₂).

Le rôle du substrat de croissance

Pendant le CVD, les gaz d'hydrocarbures se décomposent à haute température et les atomes de carbone s'organisent en réseau hexagonal du graphène à la surface du catalyseur métallique. Le résultat est un film de graphène continu recouvrant la feuille. Le processus de transfert est le seul moyen d'isoler ce film et de le placer sur un matériau technologiquement pertinent.

La méthode de transfert standard assistée par PMMA

Ce processus chimico-humide est le cheval de bataille des laboratoires de recherche sur le graphène dans le monde entier. Il peut être décomposé en quatre étapes essentielles.

Étape 1 : Revêtement avec une couche de support

Tout d'abord, une fine couche d'un polymère de support, presque toujours du PMMA, est déposée par centrifugation sur le graphène qui repose sur sa feuille de croissance en cuivre. Cette couche de PMMA agit comme une « poignée » ou un échafaudage rigide qui protège le graphène fragile lors des étapes suivantes.

Étape 2 : Gravure du substrat de croissance

L'empilement PMMA/graphène/cuivre est ensuite placé dans un bain chimique, ou agent de gravure, qui dissout sélectivement la feuille de cuivre sans endommager le graphène ou le PMMA. Au fur et à mesure que le cuivre est gravé, le film PMMA/graphène transparent est libéré et flotte à la surface du liquide.

Étape 3 : « Pêcher » et placer le film

Le film flottant est soigneusement « pêché » hors de l'agent de gravure, généralement en plongeant le substrat cible (par exemple, une plaquette de silicium) dans le bain et en récupérant le film. Le film adhère au nouveau substrat, puis est soigneusement séché.

Étape 4 : Retrait de la couche de support

Enfin, l'ensemble de l'échantillon est plongé dans un solvant, tel que l'acétone, qui dissout la couche de support en PMMA. Ce rinçage final ne laisse que la feuille de graphène pure et monocouche sur le substrat cible, prête pour la fabrication du dispositif.

Comprendre les compromis et les défis

Bien que standardisé, le transfert humide par PMMA n'est pas un processus parfait. Comprendre ses limites est essentiel pour interpréter les résultats et résoudre les problèmes.

Risque de dommages physiques

Le processus est mécaniquement intensif. Même avec le support en PMMA, le film peut être sujet à des déchirures, des plis et des froissements. Ces défauts structurels perturbent le réseau cristallin parfait du graphène et peuvent dégrader gravement ses propriétés électriques et mécaniques.

Résidus de polymère inévitables

Il est pratiquement impossible d'éliminer 100 % de la couche de support en PMMA. Des traces de résidus de polymère restent inévitablement à la surface du graphène. Ces résidus agissent comme un contaminant, dispersant les porteurs de charge et réduisant les performances du matériau dans les dispositifs électroniques.

Défis de mise à l'échelle

La méthode de transfert humide standard est largement manuelle et difficile à automatiser. Cela représente un goulot d'étranglement important pour la production à l'échelle industrielle de dispositifs à base de graphène, qui nécessiterait le traitement de milliers de plaquettes de grande surface avec un rendement et une uniformité élevés.

Faire le bon choix pour votre objectif

La sensibilité de votre application aux défauts et à la contamination déterminera votre approche du processus de transfert.

- Si votre objectif principal est la recherche à l'échelle du laboratoire et le prototypage : La méthode standard de transfert humide par PMMA est la pratique établie dans l'industrie et convient parfaitement à la création de dispositifs fonctionnels.

- Si votre objectif principal est l'électronique haute performance : Portez une attention méticuleuse aux étapes de nettoyage et de recuit après le transfert pour minimiser les résidus de polymère, car c'est un facteur principal limitant les performances du dispositif.

- Si votre objectif principal est la production à l'échelle industrielle : Étudiez les techniques de transfert automatisées ou « roll-to-roll » émergentes qui promettent un débit plus élevé et une meilleure uniformité que les transferts humides manuels.

Maîtriser le processus de transfert est le lien critique entre la synthèse de graphène de haute qualité et la réalisation de son potentiel dans des dispositifs fonctionnels.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 | Revêtement avec PMMA | Fournir un échafaudage de support rigide pour le film de graphène fragile |

| 2 | Gravure du substrat en cuivre | Dissoudre le métal de croissance, libérant le film PMMA/graphène |

| 3 | Pêcher et placer le film | Récupérer le film flottant sur le substrat cible (ex. : Si/SiO₂) |

| 4 | Retrait de la couche de PMMA | Dissoudre le polymère de support dans un solvant, ne laissant que du graphène pur |

Vous devez optimiser votre processus de transfert de graphène pour des dispositifs haute performance ? KINTEK se spécialise dans la fourniture de l'équipement de laboratoire précis et des consommables essentiels pour chaque étape, des coucheuses centrifuges pour une application uniforme du PMMA aux bains chimiques pour une gravure contrôlée. Notre expertise soutient les chercheurs dans l'obtention de transferts plus propres avec un minimum de défauts et de résidus. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et développement sur le graphène.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Four de graphitisation sous vide vertical à haute température

- Grand four de graphitisation sous vide vertical en graphite

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées