À la base, une presse à forger fonctionne en utilisant une immense force de compression pour façonner une pièce de métal, appelée billette ou lingot, entre deux matrices. Contrairement au moulage, qui implique du métal en fusion, le forgeage déforme plastiquement le matériau à l'état solide. Ce processus contrôlé de pression et de déformation force le métal à se conformer à la forme des cavités des matrices.

La véritable valeur d'une presse à forger ne réside pas seulement dans le façonnage du métal, mais dans son amélioration fondamentale. Le processus affine la structure granulaire interne du matériau, l'alignant sur la forme finale de la pièce, ce qui se traduit par une résistance, une ténacité et une endurance à la fatigue inégalées.

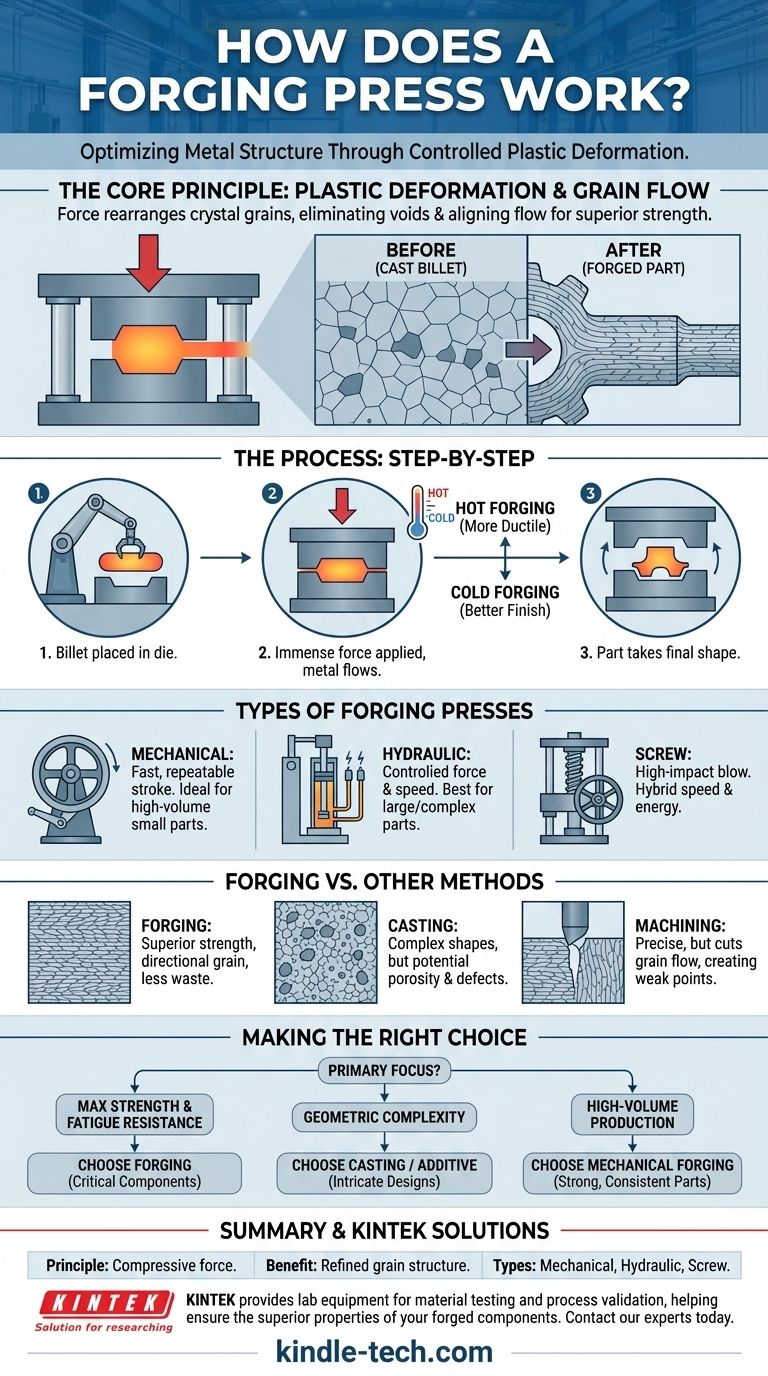

Le principe fondamental : la déformation plastique contrôlée

Qu'est-ce que la déformation plastique ?

La déformation plastique est le changement permanent de la forme d'un corps solide en réponse à une force appliquée. Imaginez pétrir de la pâte ; vous ne la faites pas fondre, mais vous la remodelez en déplaçant le matériau.

Le forgeage fait la même chose au métal à l'échelle microscopique. L'immense pression force les grains cristallins du métal à se déformer et à s'allonger, éliminant les vides internes et alignant le flux des grains sur les contours du composant.

Le rôle de la matrice

La matrice est le cœur de l'opération de forgeage. Il s'agit généralement d'un moule en deux parties, avec une moitié de matrice inférieure qui est stationnaire et une moitié de matrice supérieure qui est fixée au coulisseau mobile de la presse.

La billette est placée sur la matrice inférieure, et l'action de la presse fait descendre la matrice supérieure avec une force énorme. Le métal, n'ayant nulle part où aller, s'écoule et remplit les cavités de la matrice, prenant sa forme finale.

Forgeage à chaud, à tiède ou à froid

La température de la billette est une variable critique.

- Forgeage à chaud : La plupart des forgeages sont effectués à des températures élevées (au-dessus du point de recristallisation du matériau). La chaleur rend le métal nettement plus ductile et plus facile à façonner avec moins de force.

- Forgeage à froid : Réalisé à température ambiante ou proche, ce processus nécessite des forces beaucoup plus élevées mais produit des pièces avec une excellente finition de surface et une précision dimensionnelle, ne nécessitant souvent aucun usinage secondaire.

Types de presses à forger : une comparaison des forces

La méthode utilisée pour générer la force de compression définit le type de presse et son application idéale.

Presses mécaniques

Les presses mécaniques utilisent un volant d'inertie entraîné par un moteur pour stocker de l'énergie, qui est ensuite transférée au coulisseau via un mécanisme à manivelle ou à arbre excentrique. Elles sont définies par une course continue et préréglée.

Cette conception les rend extrêmement rapides et répétables, ce qui est idéal pour la production en grand volume de pièces de petite à moyenne taille comme les composants automobiles et les outils à main.

Presses hydrauliques

Les presses hydrauliques utilisent du fluide hydraulique et des pistons pour déplacer le coulisseau. La force est générée par une pompe qui met le fluide sous pression.

Leur principal avantage est un contrôle total. La force et la vitesse peuvent être variées à tout moment de la course. Elles délivrent une force constante quelle que soit la position du coulisseau, ce qui les rend parfaites pour les très grandes pièces (comme les structures aérospatiales) ou les formes complexes qui nécessitent que le métal s'écoule lentement dans des cavités de matrice profondes.

Presses à vis

Les presses à vis offrent une approche hybride. Un moteur accélère un grand volant d'inertie, qui entraîne ensuite une vis verticale pour pousser le coulisseau vers le bas. L'énergie du volant d'inertie est délivrée en un seul coup à fort impact.

Cela combine une partie de la vitesse d'une presse mécanique avec le forgeage basé sur l'énergie d'un marteau, ce qui la rend polyvalente pour une large gamme de pièces nécessitant à la fois précision et force.

Comprendre les compromis : le forgeage par rapport à d'autres méthodes

Forgeage vs moulage

Le moulage consiste à verser du métal en fusion dans un moule. Bien qu'excellent pour les formes complexes, le processus de refroidissement peut créer des structures de grains aléatoires, de la porosité et des défauts internes.

La structure de grain raffinée et directionnelle du forgeage produit des pièces mécaniquement plus solides et plus fiables sous contrainte et impact. Le compromis est souvent des coûts d'outillage (matrice) plus élevés et certaines limitations en matière de complexité géométrique.

Forgeage vs usinage

L'usinage crée une pièce en coupant du matériau à partir d'un bloc plus grand (fabrication soustractive). Ce processus coupe le flux de grain inhérent au métal, créant potentiellement des points faibles.

Le forgeage est un processus "quasi-net-shape" qui déplace le matériau en place, préservant et améliorant le flux de grain. Cela crée non seulement une pièce plus solide, mais génère également beaucoup moins de déchets de matériaux.

Les limites du forgeage

Les principales limites du forgeage sont le coût initial élevé de création des matrices en acier trempé et la difficulté à produire des formes extrêmement complexes avec des contre-dépouilles ou des passages internes. Pour cette raison, le forgeage est plus rentable pour les séries de production moyennes à élevées où le coût de l'outillage peut être amorti sur de nombreuses pièces.

Faire le bon choix de fabrication

Le choix d'un processus dépend entièrement de l'application finale du composant et des performances requises.

- Si votre objectif principal est une résistance maximale et une endurance à la fatigue : Le forgeage est le choix supérieur pour les composants critiques qui ne peuvent pas tomber en panne, tels que les vilebrequins de moteur, les trains d'atterrissage d'avion ou les vannes haute pression.

- Si votre objectif principal est une production à faible volume ou de prototypes : Le coût élevé des matrices de forgeage rend l'usinage CNC ou le moulage plus économique pour les pièces uniques ou en petites séries.

- Si votre objectif principal est la complexité géométrique : Le moulage ou la fabrication additive (impression 3D) peuvent réaliser des conceptions complexes impossibles à forger en une seule opération.

- Si votre objectif principal est la production en grand volume de pièces solides et cohérentes : Le forgeage par presse mécanique offre un équilibre inégalé entre résistance, vitesse et rentabilité.

Comprendre le fonctionnement d'une presse à forger, c'est comprendre que vous ne changez pas seulement la forme d'une pièce, mais que vous optimisez sa structure même pour la performance.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Principe fondamental | Déformation plastique du métal solide à l'aide d'une immense force de compression. |

| Avantage principal | Affine la structure granulaire interne, l'alignant sur la forme de la pièce pour des propriétés mécaniques supérieures. |

| Types courants | Presses mécaniques (rapides, répétables), presses hydrauliques (force contrôlée), presses à vis (impact élevé). |

| Applications typiques | Composants automobiles, structures aérospatiales, outils à main, vannes haute pression. |

Prêt à forger des composants plus solides ?

Le choix du bon processus de fabrication est essentiel pour la performance et la fiabilité de votre produit. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables nécessaires aux essais de matériaux et au développement de processus, vous aidant à valider les propriétés supérieures des pièces forgées.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions peuvent soutenir vos défis en science des matériaux et en fabrication, en vous assurant d'atteindre la résistance et la durabilité que vos applications exigent.

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Pourquoi utiliser le KBr pour l'IR ? Obtenez des spectres clairs et sans obstruction pour les échantillons solides

- Quel est l'avantage du KBr ? Une transparence IR inégalée pour une spectroscopie précise

- Quel rôle la presse hydraulique de laboratoire joue-t-elle dans la préparation de pastilles d'électrolyte solide ? Assurer l'exactitude des données

- Comment une presse hydraulique de laboratoire améliore-t-elle la précision de la RXF pour les échantillons de catalyseurs ? Améliorer la précision et la stabilité du signal

- Qu'est-ce que la méthode de la pastille de poudre pressée ? Un guide pour une préparation d'échantillons FTIR précise