À la base, un four sous vide fonctionne en chauffant les matériaux à l'intérieur d'une chambre scellée d'où la quasi-totalité de l'air a été retirée. Ce processus, qui semble simple, est essentiel car il élimine les gaz réactifs, principalement l'oxygène, qui autrement contamineraient ou endommageraient les matériaux à haute température. Le résultat est un environnement exceptionnellement propre et contrôlé pour un traitement thermique de précision.

Le but fondamental d'un four sous vide n'est pas seulement de chauffer les matériaux, mais de contrôler fondamentalement leur environnement. En créant un vide, il empêche les réactions chimiques indésirables comme l'oxydation, permettant un traitement de haute pureté impossible dans une atmosphère standard.

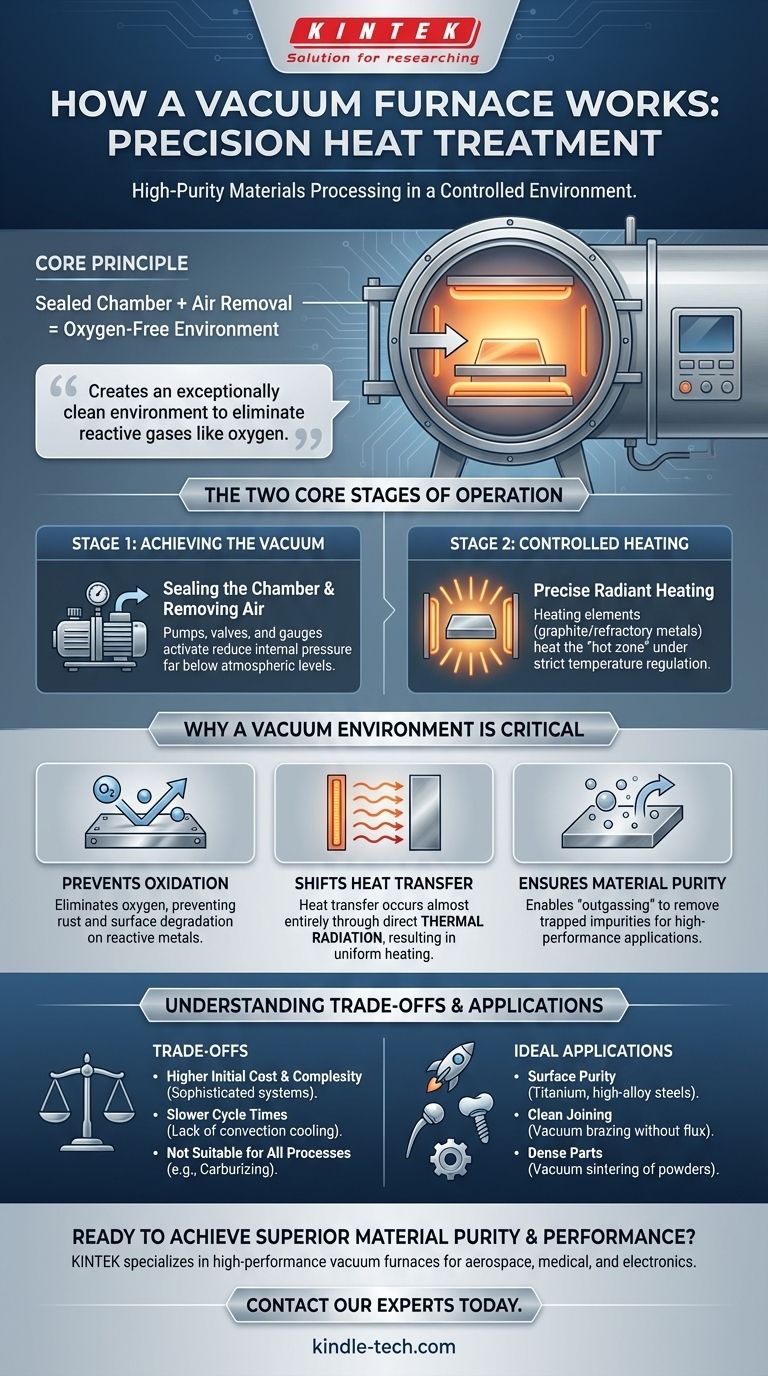

Les deux étapes fondamentales de fonctionnement

Chaque cycle de four sous vide, quelle que soit son application spécifique, suit deux étapes fondamentales. Ces étapes sont gérées par un système de contrôle sophistiqué pour assurer précision et répétabilité.

Étape 1 : Réalisation du vide

Le processus commence par le scellement du matériau à l'intérieur de la chambre du four.

Un puissant système de vide, composé de pompes, de vannes et de manomètres, s'active ensuite pour retirer l'air et les autres gaz de la chambre.

Cela réduit la pression interne bien en dessous de la pression atmosphérique standard, créant l'environnement de vide nécessaire à un traitement propre.

Étape 2 : Chauffage contrôlé

Une fois le niveau de vide souhaité atteint, le système de chauffage est activé.

Des éléments chauffants, souvent en graphite ou en métaux réfractaires, chauffent l'intérieur de la chambre, appelé la "zone chaude".

La température est régulée avec précision — contrôlant le taux de chauffage, le temps de maintien à une température spécifique et le taux de refroidissement — pour obtenir les changements souhaités dans les propriétés du matériau.

Pourquoi un environnement sous vide est essentiel

L'élimination de l'atmosphère modifie fondamentalement la physique du processus de chauffage et débloque des capacités uniques de traitement des matériaux.

Prévention de l'oxydation et de la contamination

C'est le principal avantage. À haute température, la plupart des métaux réagissent rapidement avec l'oxygène de l'air, formant des oxydes (comme la rouille).

Un vide élimine cet oxygène, permettant aux métaux comme le titane, l'acier inoxydable et les superalliages d'être chauffés sans compromettre l'intégrité de leur surface ou leur composition chimique.

Changement de la manière dont la chaleur se déplace

Dans un four normal, la chaleur est transférée de manière significative par convection, car l'air chaud circule.

Dans le vide, il n'y a pratiquement pas d'air pour circuler. Le transfert de chaleur se produit presque entièrement par rayonnement thermique — transfert direct d'énergie des éléments chauds vers le matériau.

Il en résulte un chauffage très uniforme, prévisible et propre, car le matériau n'est pas en contact avec des gaz de combustion ou une atmosphère circulante.

Assurer la pureté du matériau

Le vide peut également extraire les gaz piégés à l'intérieur du matériau lui-même, un processus connu sous le nom de dégazage.

Cela purifie davantage le matériau, ce qui est essentiel pour les applications dans les industries aérospatiale, médicale et électronique où la pureté du matériau est primordiale.

Comprendre les compromis

Bien que puissants, les fours sous vide ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour les utiliser efficacement.

Coût initial et complexité plus élevés

Les fours sous vide sont des machines complexes impliquant des chambres scellées, des pompes haute performance et des systèmes de contrôle sophistiqués.

Cela les rend considérablement plus chers à l'achat et à l'entretien que les fours atmosphériques conventionnels.

Temps de cycle plus lents

Créer un vide et refroidir ensuite le matériau dans ce vide peut être un processus lent par rapport aux méthodes atmosphériques.

Comme il n'y a pas d'air pour aider à transférer la chaleur, les cycles de refroidissement dépendent souvent du remplissage de la chambre avec un gaz inerte comme l'argon ou l'azote pour accélérer le processus.

Ne convient pas à tous les processus

Certains processus de traitement thermique, comme la cémentation, nécessitent spécifiquement une atmosphère réactive pour introduire des éléments dans la surface du matériau.

Ces processus sont par définition incompatibles avec un environnement sous vide et doivent être effectués dans des fours atmosphériques spécialisés.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de chauffage dépend entièrement du matériau que vous traitez et des propriétés que vous devez obtenir.

- Si votre objectif principal est la pureté de surface et la prévention de l'oxydation : Un four sous vide est essentiel pour le traitement thermique des métaux réactifs comme le titane ou les aciers fortement alliés.

- Si votre objectif principal est l'assemblage de pièces complexes avec une propreté exceptionnelle : Le brasage sous vide offre des joints solides et propres sans avoir besoin de produits chimiques de flux corrosifs.

- Si votre objectif principal est de créer des pièces denses et solides à partir de poudres : Le frittage sous vide ou une presse chaude sous vide est la technologie requise pour atteindre une haute densité et des propriétés de matériau supérieures.

En fin de compte, un four sous vide offre un contrôle inégalé sur l'environnement de chauffage, permettant la création de matériaux avec une pureté, une résistance et des performances supérieures.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| 1. Réalisation du vide | L'air est retiré de la chambre scellée par un système de pompe à vide. | Crée un environnement sans oxygène pour prévenir la contamination. |

| 2. Chauffage contrôlé | Les éléments chauffants rayonnent de la chaleur vers le matériau sous un contrôle précis de la température. | Atteint les propriétés de matériau souhaitées comme la résistance et la pureté sans oxydation. |

Prêt à atteindre une pureté et des performances matérielles supérieures dans votre laboratoire ?

KINTEK est spécialisé dans les fours sous vide et les équipements de laboratoire haute performance, conçus pour répondre aux exigences rigoureuses des industries comme l'aérospatiale, le médical et l'électronique. Nos solutions offrent l'environnement propre et contrôlé nécessaire pour le traitement thermique de précision, le brasage et le frittage.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four sous vide KINTEK peut améliorer votre recherche, la qualité de vos produits et stimuler l'innovation dans votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide au molybdène

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quelle est la température la plus élevée dans le four industriel ? Trouvez la bonne chaleur pour votre processus

- Quels sont les différents types de recuit dans les semi-conducteurs ? Un guide pour choisir le bon processus thermique

- Pourquoi un environnement sous vide fourni par un four de pressage à chaud sous vide est-il nécessaire pour le frittage de composites ZrC-SiC stratifiés ?

- Quel rôle joue un four industriel à haute température dans le frittage et la lixiviation de la scheelite ? Optimiser l'extraction

- Quelle est la différence entre un four et une cornue ? Comprendre les systèmes de chauffage industriels

- Pourquoi faut-il utiliser une étuve de séchage sous vide après la préparation des électrolytes composites et des revêtements d'électrodes ?

- Quel est le principe du processus de frittage ? Transformer la poudre en solides haute performance

- Qu'est-ce qu'un four de frittage ? Création de composants solides haute performance à partir de poudre