À la base, un système de chauffage par induction fonctionne en utilisant un champ magnétique puissant et variable pour générer des courants électriques directement à l'intérieur d'un matériau conducteur. Ce processus, connu sous le nom d'induction électromagnétique, amène le matériau à s'échauffer de l'intérieur vers l'extérieur en raison de sa propre résistance électrique. Cette méthode est exceptionnellement rapide et précise car elle ne nécessite aucun contact direct ni flamme externe.

L'avantage fondamental du chauffage par induction est que la pièce à usiner devient son propre élément chauffant. Cette génération de chaleur interne est la clé de sa vitesse, de son efficacité et de son contrôle remarquables par rapport aux méthodes de chauffage conventionnelles qui transfèrent la chaleur à partir d'une source externe.

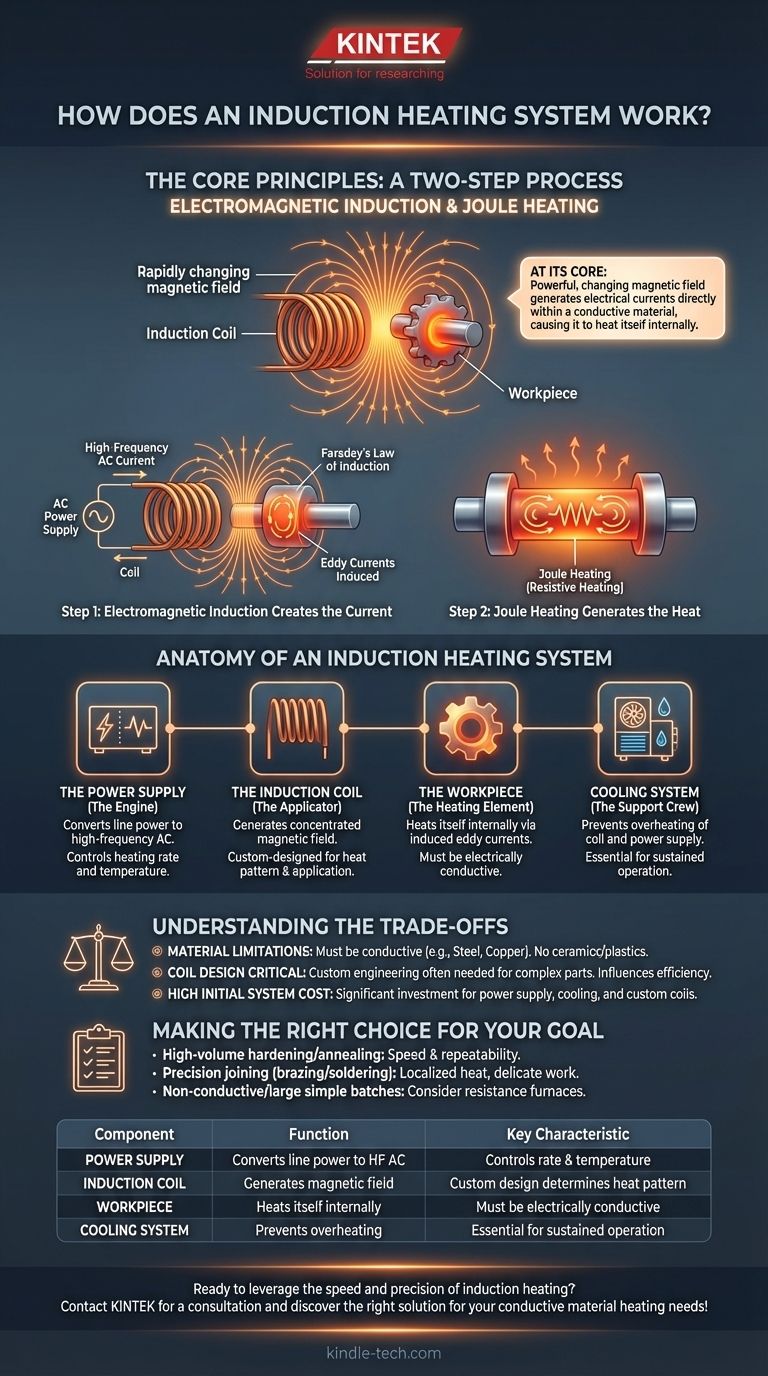

Les principes fondamentaux : un processus en deux étapes

Le chauffage par induction est l'application pratique de deux principes fondamentaux de la physique fonctionnant en séquence : l'induction électromagnétique et l'effet Joule.

Étape 1 : L'induction électromagnétique crée le courant

Le processus commence lorsqu'un courant alternatif (CA) à haute fréquence est transmis à travers un inducteur spécialement conçu, généralement une bobine en cuivre. Ce flux de CA génère un champ magnétique concentré et rapidement variable autour de la bobine.

Lorsqu'une pièce conductrice (la pièce à usiner) est placée à l'intérieur de ce champ magnétique, le champ induit une tension dans la pièce. Ce phénomène est décrit par la loi d'induction de Faraday. Cette tension induite, à son tour, entraîne de forts courants électriques tourbillonnants dans le matériau, connus sous le nom de courants de Foucault.

Étape 2 : L'effet Joule génère la chaleur

Les courants de Foucault générés ne circulent pas à travers un conducteur parfait. Chaque matériau conducteur présente un certain niveau de résistance électrique. Lorsque les courants de Foucault rencontrent cette résistance inhérente, ils dissipent de l'énergie sous forme de chaleur.

Cet effet est connu sous le nom d'effet Joule (ou chauffage résistif). La chaleur intense est générée rapidement et directement à l'intérieur du matériau, rendant le processus très efficace.

Anatomie d'un système de chauffage par induction

Un système d'induction fonctionnel repose sur quelques composants critiques fonctionnant en harmonie.

L'alimentation électrique : le moteur

Le cœur du système est une alimentation à semi-conducteurs. Elle prend l'alimentation secteur standard et la convertit en courant alternatif à haute fréquence nécessaire pour piloter le processus. La fréquence et la puissance de sortie sont contrôlées avec précision pour gérer la vitesse et la température de chauffage.

La bobine d'induction : l'applicateur

La bobine d'induction, souvent fabriquée en tubes de cuivre, est responsable de la création du champ magnétique. Sa forme est essentielle, car elle concentre le champ magnétique et détermine où la chaleur sera générée sur la pièce à usiner. Les bobines sont conçues sur mesure pour des applications spécifiques, allant des anneaux simples aux formes complexes épousant la pièce.

La pièce à usiner : l'élément chauffant

Contrairement à un four conventionnel où la chaleur est transférée par rayonnement ou convection, dans le chauffage par induction, la pièce à usiner devient elle-même la source de chaleur. C'est le concept le plus crucial à comprendre, car il explique la vitesse et l'efficacité de la technologie.

Systèmes auxiliaires : l'équipe de soutien

Étant donné que le processus génère une énergie considérable, des systèmes de soutien sont essentiels. Un refroidisseur ou une unité de refroidissement par eau est presque toujours nécessaire pour faire circuler le liquide de refroidissement à travers la bobine d'induction et l'alimentation électrique, afin de les empêcher de surchauffer.

Comprendre les compromis

Bien que puissant, le chauffage par induction n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Limitations matérielles : il doit être conducteur

L'exigence principale du chauffage par induction est que le matériau doit être électriquement conducteur. Les métaux ferreux comme l'acier sont d'excellents candidats, mais d'autres métaux comme l'aluminium et le cuivre peuvent également être chauffés efficacement. Les céramiques, les plastiques et autres isolants ne peuvent pas être chauffés directement par cette méthode.

La conception de la bobine est critique et personnalisée

L'efficacité et la précision du processus de chauffage sont directement liées à la conception de la bobine d'induction. Une bobine mal conçue peut entraîner un chauffage inégal ou un gaspillage d'énergie. Pour les pièces complexes, la conception d'une bobine personnalisée est souvent nécessaire, ce qui peut ajouter au coût et à la complexité de l'installation initiale.

Coût initial élevé du système

Les systèmes de chauffage par induction, y compris l'alimentation électrique, l'unité de refroidissement et les bobines personnalisées, représentent un investissement en capital important par rapport aux technologies plus simples comme le chauffage à la torche ou les fours à résistance. Le retour sur cet investissement provient du débit élevé, des économies d'énergie, de l'amélioration de la qualité et de la répétabilité au fil du temps.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de chauffage dépend entièrement de votre objectif spécifique de fabrication ou de processus.

- Si votre objectif principal est la trempe ou le recuit à haut volume : La vitesse et la répétabilité du chauffage par induction sont idéales pour les lignes de production automatisées où des milliers de pièces doivent être traitées de manière identique.

- Si votre objectif principal est l'assemblage de précision comme le brasage ou la soudure tendre : La capacité de localiser la chaleur sur une seule jointure sans affecter le reste de l'assemblage fait de l'induction un choix supérieur pour les travaux délicats.

- Si vous chauffez des matériaux non conducteurs ou de grands lots simples sans besoin de vitesse : Un four à résistance conventionnel peut être une solution plus rentable.

En comprenant ses principes et ses considérations pratiques, vous pouvez utiliser le chauffage par induction comme un outil puissant pour la fabrication moderne.

Tableau récapitulatif :

| Composant | Fonction | Caractéristique clé |

|---|---|---|

| Alimentation électrique | Convertit l'alimentation secteur en CA haute fréquence | Contrôle la vitesse et la température de chauffage |

| Bobine d'induction | Génère un champ magnétique concentré | La conception personnalisée détermine le motif de chaleur |

| Pièce à usiner | S'échauffe en interne via des courants de Foucault induits | Doit être électriquement conductrice |

| Système de refroidissement | Empêche la surchauffe de la bobine et de l'alimentation | Essentiel pour un fonctionnement soutenu |

Prêt à tirer parti de la vitesse et de la précision du chauffage par induction dans votre laboratoire ou votre ligne de production ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes de chauffage par induction adaptés à des applications telles que le brasage, la trempe et le recuit. Nos experts vous aideront à choisir le bon système pour augmenter votre efficacité, améliorer la qualité de vos produits et obtenir des résultats constants. Contactez KINTEL dès aujourd'hui pour une consultation et découvrez la bonne solution pour vos besoins de chauffage de matériaux conducteurs !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Presse chauffante à double plaque pour laboratoire

Les gens demandent aussi

- Pourquoi un contrôle précis de la pression est-il essentiel pour un four de frittage sous vide ? Clé pour le frittage du nitrure d'aluminium.

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté

- Quels sont les principaux avantages de l'utilisation d'un four de frittage sous vide pour les composites Cu/WC ? Densité et liaison supérieures

- Comment l'environnement sous vide d'un four de frittage à chaud affecte-t-il le frittage des carbures ? Atteindre une densité relative de 98 % et plus

- Comment la phase de dégazage dans une presse à chaud sous vide (VHP) optimise-t-elle les performances des composites diamant/aluminium ?