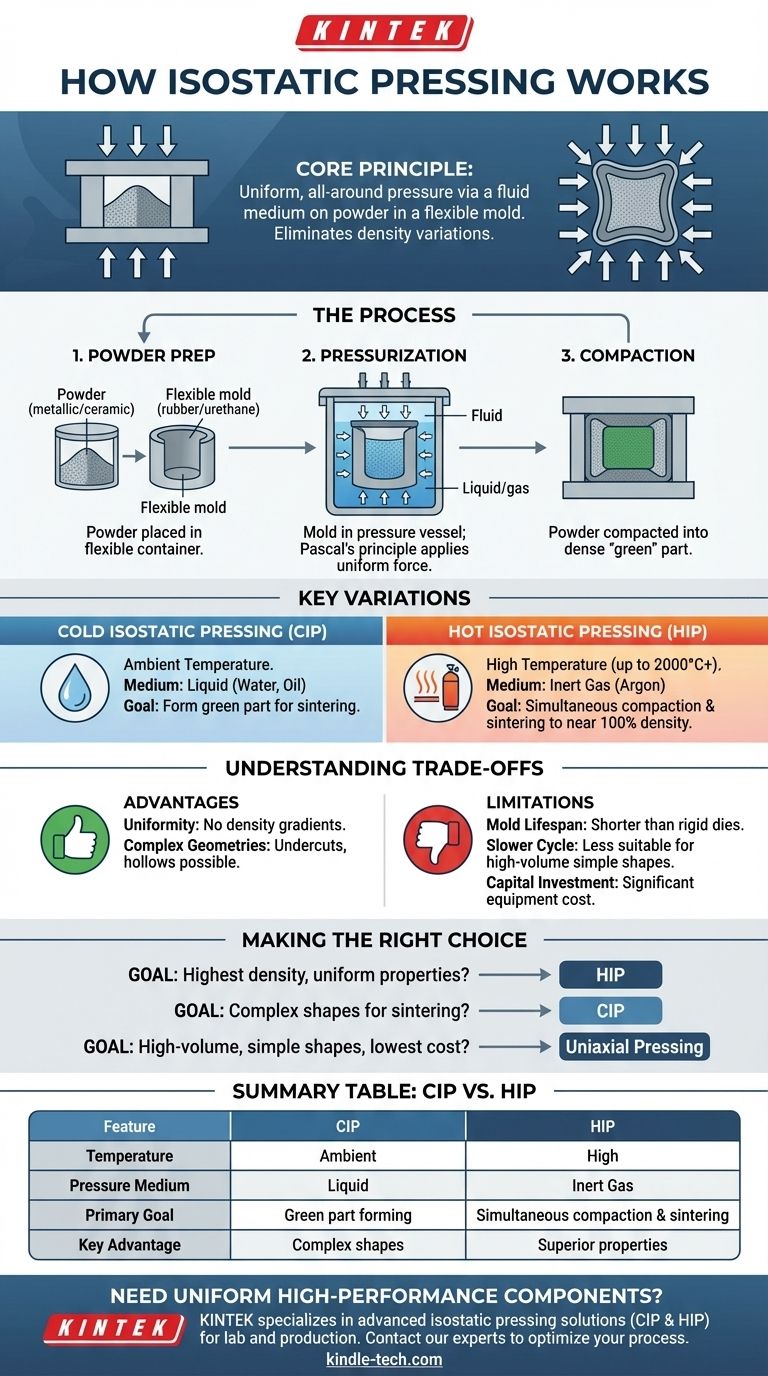

À la base, le pressage isostatique fonctionne en utilisant un fluide pour appliquer une pression uniforme et omnidirectionnelle sur une poudre scellée dans un moule flexible. Cette méthode diffère considérablement du pressage traditionnel, qui applique la force à partir d'une seule ou de deux directions seulement. En entourant le moule d'un milieu pressurisé, la poudre est compactée uniformément sous tous les angles, ce qui donne une pièce solide aux propriétés très cohérentes.

La caractéristique déterminante du pressage isostatique est son utilisation de la pression hydrostatique — une force égale exercée sur toutes les surfaces. Cela élimine les variations de densité et les contraintes internes courantes dans les pièces fabriquées avec une force directionnelle, conduisant à des composants finaux supérieurs.

Le principe fondamental : la pression sous toutes les directions

La fabrication traditionnelle implique souvent de pousser une matrice dans la poudre, ce que l'on appelle le pressage uniaxial. Le pressage isostatique abandonne cette approche directionnelle pour une approche plus globale.

Le rôle du moule flexible

Le processus commence par le placement d'une poudre, généralement métallique ou céramique, dans un récipient ou moule flexible. Ce moule est souvent fabriqué en caoutchouc, en uréthane ou en PVC.

Ce récipient agit comme une barrière, maintenant la poudre séparée du fluide de pressurisation tout en transmettant avec précision la pression à la poudre à l'intérieur.

Application de la pression hydrostatique

Le moule scellé est ensuite placé à l'intérieur d'une cuve sous pression. Cette cuve est remplie d'un fluide, tel que de l'eau ou de l'huile.

Une pression est appliquée au fluide, qui, selon le principe de Pascal, transmet cette pression de manière égale et uniforme à chaque point de la surface du moule flexible.

Le processus de compaction

Lorsque le moule est comprimé sous toutes les directions, il s'effondre vers l'intérieur, compactant la poudre en une masse solide et dense appelée pièce « verte ». Cette pièce a la forme du moule mais est encore fragile et nécessite un traitement ultérieur comme le frittage.

Variations clés du processus

Bien que le principe de base reste le même, le pressage isostatique est adapté à différents matériaux et résultats, principalement en contrôlant la température.

Pressage Isostatique à Froid (CIP)

Il s'agit du processus standard effectué à température ambiante. Il est utilisé pour créer la pièce verte initiale avec une densité uniforme avant qu'elle ne subisse un chauffage ultérieur (frittage) pour lier les particules entre elles.

Pressage Isostatique à Chaud (HIP)

Le pressage isostatique à chaud combine une pression immense avec des températures élevées à l'intérieur de la cuve. Au lieu d'un liquide, un gaz inerte comme l'argon est utilisé comme milieu de pression.

L'application simultanée de chaleur et de pression permet à la compaction et au frittage de se produire en une seule étape. Ce processus peut atteindre une densité théorique de près de 100 %, éliminant les vides internes et améliorant considérablement les propriétés mécaniques du matériau.

Comprendre les compromis

Le pressage isostatique offre des avantages significatifs mais n'est pas la solution pour toutes les applications. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Avantages par rapport au pressage uniaxial

Le principal avantage est l'uniformité de la pièce finale. Parce que la pression est appliquée sous toutes les directions, il n'y a pas de gradients de densité, ce qui réduit le risque de gauchissement ou de fissuration pendant l'étape finale de frittage.

Cette méthode permet également de créer des géométries plus complexes, y compris des pièces avec des contre-dépouilles ou des sections creuses impossibles à former avec une matrice rigide.

Limitations et considérations courantes

L'outillage, en particulier les moules flexibles, a une durée de vie plus courte que les matrices en acier trempé utilisées dans le pressage conventionnel.

Le temps de cycle du processus de pressage isostatique peut être plus lent que celui des presses mécaniques à grande vitesse, ce qui le rend moins adapté à la production à très haut volume de formes simples.

Enfin, l'équipement requis, en particulier pour le pressage isostatique à chaud, représente un investissement en capital important.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de compaction dépend entièrement des caractéristiques souhaitées du composant final.

- Si votre objectif principal est de créer des pièces avec la densité la plus élevée possible et des propriétés mécaniques uniformes : Le pressage isostatique à chaud (HIP) est le choix supérieur pour éliminer toute porosité interne.

- Si votre objectif principal est de produire des formes complexes qui ne peuvent pas être réalisées avec des matrices rigides : Le pressage isostatique à froid (CIP) offre la liberté géométrique nécessaire avant le frittage final.

- Si votre objectif principal est la fabrication à haut volume de formes simples au coût le plus bas : La compaction par matrice uniaxiale traditionnelle est probablement la méthode la plus économique et la plus rapide.

En fin de compte, comprendre comment le pressage isostatique tire parti de la pression uniforme vous permet de produire des composants avec un niveau de qualité et de complexité que d'autres méthodes ne peuvent atteindre.

Tableau récapitulatif :

| Caractéristique | Pressage Isostatique à Froid (CIP) | Pressage Isostatique à Chaud (HIP) |

|---|---|---|

| Température | Ambiante (Température ambiante) | Haute température (jusqu'à 2000°C et plus) |

| Milieu de pression | Liquide (Eau, Huile) | Gaz inerte (Argon) |

| Objectif principal | Formation d'une pièce « verte » avec une densité uniforme pour le frittage | Compaction et frittage simultanés jusqu'à une densité proche de 100 % |

| Avantage clé | Capacité à former des formes complexes | Propriétés mécaniques supérieures, élimination de la porosité |

Besoin de produire des composants haute performance avec une densité uniforme ?

KINTEK se spécialise dans les solutions avancées de pressage isostatique pour vos besoins en laboratoire ou en production. Que vous travailliez avec des céramiques avancées, des métaux ou des composites, notre expertise en pressage isostatique à froid (CIP) et à chaud (HIP) peut vous aider à obtenir des propriétés matérielles supérieures et des géométries complexes impossibles avec les méthodes traditionnelles.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont notre équipement de laboratoire et nos consommables peuvent optimiser votre développement de matériaux et vos processus de fabrication.

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

Les gens demandent aussi

- Quels sont les inconvénients du processus d'écrouissage (travail à froid) ? Principales limitations dans le formage des métaux

- Qu'est-ce que le processus de pressage isostatique à froid ? Obtenez une densité uniforme dans les pièces complexes

- À quoi sert une presse isostatique ? Obtenir une densité uniforme et éliminer les défauts

- Comment fonctionne le pressage isostatique ? Obtenez une densité parfaitement uniforme pour des pièces complexes

- Quelle est la différence entre le pressage isostatique en sac humide (wet bag) et en sac sec (dry bag) ? Flexibilité vs. Production à grand volume

- Quels sont les avantages du compactage isostatique ? Obtenir une densité uniforme et des formes complexes

- Qu'est-ce que le pressage isostatique à froid ? Atteindre une densité uniforme pour des pièces complexes

- Quelle est la fonction de la pression de 300 MPa dans la préparation des batteries à état solide ? Atteindre une densité maximale et une conductivité ionique