À la base, le recuit est un processus de traitement thermique contrôlé qui modifie la microstructure interne d'un matériau pour obtenir des propriétés plus souhaitables. Il implique généralement de chauffer un matériau à une température spécifique, de le maintenir à cette température, puis de le refroidir lentement. Cela "réinitialise" le matériau, le rendant principalement plus doux, plus ductile et plus facile à travailler en soulageant les contraintes internes et en réduisant les défauts.

Bien que souvent perçu simplement comme une méthode pour "ramollir" un matériau, le recuit est plus précisément une réinitialisation structurelle contrôlée. Le véritable objectif est de soulager les contraintes internes et d'affiner la structure cristalline, ce qui améliore à son tour des propriétés comme la ductilité, l'usinabilité et la conductivité électrique.

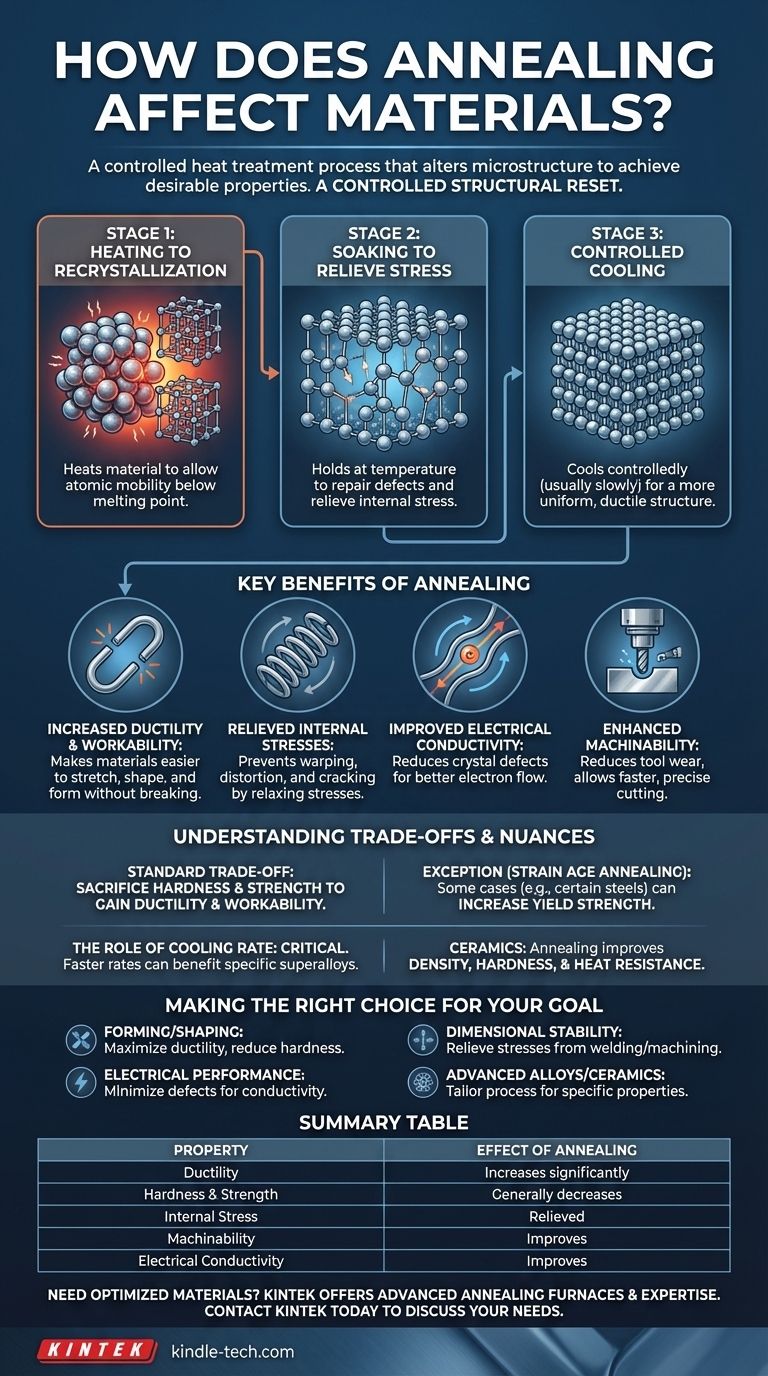

Le mécanisme principal : réorganiser la microstructure

Le recuit n'est pas une action unique mais un processus en trois étapes. Le résultat est déterminé par un contrôle précis de la température, du temps et du taux de refroidissement, qui manipulent directement l'arrangement atomique du matériau.

Étape 1 : Chauffage jusqu'à la recristallisation

Le matériau est chauffé à une température de recuit spécifique. Cette température est suffisamment élevée pour permettre aux atomes du réseau cristallin de devenir mobiles, mais reste inférieure au point de fusion du matériau.

Étape 2 : Maintien pour soulager les contraintes

Le matériau est maintenu à cette température élevée pendant une période définie. Pendant cette phase de "maintien", les atomes mobiles migrent, réparant efficacement les défauts comme les dislocations au sein de la structure cristalline et soulageant les contraintes internes introduites par un travail antérieur (comme le pliage ou l'usinage).

Étape 3 : Refroidissement contrôlé pour les propriétés souhaitées

Le matériau est ensuite refroidi de manière contrôlée. Pour la plupart des métaux comme l'acier, le cuivre et le laiton, un taux de refroidissement lent est essentiel. Cela permet la formation d'une nouvelle structure cristalline, plus uniforme et moins contrainte, ce qui donne un matériau plus ductile et plus doux.

Principaux avantages du recuit

En affinant la microstructure, le recuit produit plusieurs avantages significatifs et pratiques dans différentes applications.

Augmentation de la ductilité et de la maniabilité

Le principal avantage du recuit est une augmentation significative de la ductilité – la capacité d'être étiré ou formé sans se casser. En réduisant la dureté et les contraintes internes, il rend les matériaux beaucoup plus maniables pour des processus comme l'estampage, l'emboutissage et le formage.

Soulagement des contraintes internes

Des processus comme le soudage, le moulage et le travail à froid introduisent d'énormes contraintes dans la structure d'un matériau. Si elles ne sont pas traitées, ces contraintes peuvent provoquer des déformations, des distorsions, voire des fissures au fil du temps. Le recuit permet de relâcher ces contraintes, assurant la stabilité dimensionnelle.

Amélioration de la conductivité électrique

Les défauts et les dislocations dans le réseau cristallin d'un matériau entravent le flux d'électrons. En réduisant le nombre de ces dislocations, le recuit crée un chemin plus clair, ce qui peut entraîner une meilleure conductivité électrique.

Usinabilité améliorée

Un matériau plus doux, plus uniforme et moins cassant est nettement plus facile à usiner. Le recuit améliore l'usinabilité en réduisant l'usure des outils et en permettant des opérations de coupe plus rapides et plus précises.

Comprendre les compromis et les nuances

Bien que les principes généraux du recuit soient simples, les résultats spécifiques dépendent fortement du matériau et des paramètres du processus.

Le compromis standard : Dureté contre Ductilité

Pour la plupart des métaux courants, le compromis principal est clair : vous sacrifiez la dureté et la résistance à la traction pour gagner en ductilité et en maniabilité. C'est un choix délibéré fait pour préparer le matériau aux étapes de fabrication ultérieures.

L'exception : Recuit de vieillissement par déformation

Dans certains cas spécifiques, un recuit à basse température peut en fait augmenter la limite d'élasticité. Par exemple, dans certains aciers, un processus soigneusement contrôlé permet aux atomes de carbone de migrer et de fixer les dislocations. Cet effet d'"atmosphère de Cottrell" rend le matériau plus résistant mais réduit également son allongement (ductilité).

Le rôle critique du taux de refroidissement

Bien que le refroidissement lent soit la norme, ce n'est pas une règle universelle. Pour certains matériaux avancés, comme le superalliage Inco X-750, un taux de refroidissement plus rapide peut en fait produire une dureté plus faible, ce qui le rend plus facile à travailler lors des opérations ultérieures. Cela souligne que le processus doit être adapté à l'alliage spécifique.

Le recuit au-delà des métaux : le cas des céramiques

Le recuit est également un processus critique pour les céramiques, mais les effets peuvent être différents. Il est utilisé pour améliorer la densité, la dureté et la résistance à la chaleur des produits céramiques. Le processus stabilise le matériau et tout revêtement de surface, rendant le produit final plus solide, plus fiable et de meilleure qualité.

Faire le bon choix pour votre objectif

Le recuit n'est pas une solution universelle, mais un outil polyvalent pour la préparation des matériaux. Votre objectif spécifique dictera comment et pourquoi vous devez l'appliquer.

- Si votre objectif principal est de préparer un matériau pour le formage ou le façonnage : Utilisez un processus de recuit standard pour augmenter considérablement la ductilité et réduire la dureté, rendant le matériau beaucoup moins sujet à la fissuration.

- Si votre objectif principal est d'optimiser les performances électriques : Recuisez le matériau pour réduire les défauts cristallins et les dislocations, améliorant ainsi sa conductivité électrique.

- Si votre objectif principal est d'assurer la stabilité dimensionnelle après usinage ou soudage : Appliquez un cycle de recuit spécifiquement pour soulager les contraintes internes qui pourraient autrement entraîner un gauchissement ou une défaillance prématurée.

- Si votre objectif principal est de travailler avec des alliages avancés ou des céramiques : Reconnaissez que les effets du recuit sont très spécifiques ; il peut augmenter la dureté des céramiques ou nécessiter des taux de refroidissement précis pour certains superalliages.

En fin de compte, comprendre le recuit vous permet de contrôler précisément les propriétés d'un matériau pour répondre aux exigences de votre application spécifique.

Tableau récapitulatif :

| Changement de propriété clé | Effet du recuit |

|---|---|

| Ductilité | Augmente significativement |

| Dureté & Résistance | Diminue généralement |

| Contrainte interne | Soulagée |

| Usinabilité | S'améliore |

| Conductivité électrique | S'améliore |

Besoin d'optimiser les propriétés des matériaux pour votre laboratoire ou votre processus de production ?

Le recuit est une science précise. Le bon équipement est essentiel pour obtenir des résultats cohérents et fiables. KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, y compris les fours de recuit avancés conçus pour un contrôle exact de la température et un chauffage uniforme.

Nous aidons nos clients en recherche et fabrication à :

- Améliorer la maniabilité et les performances des matériaux

- Assurer la stabilité dimensionnelle des composants critiques

- Améliorer la qualité et la fiabilité de vos produits finaux

Laissez nos experts vous aider à choisir la solution de recuit parfaite pour vos matériaux et objectifs spécifiques. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de laboratoire 1200℃

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four à vide graphite pour la graphitisation de matériaux négatifs

Les gens demandent aussi

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- À quelle température le titane se vaporise-t-il ? Découverte de sa résistance extrême à la chaleur pour l'aérospatiale

- Quelles sont les étapes du frittage ? Un guide pour maîtriser le processus de la poudre à la pièce

- Qu'est-ce que la technologie de pulvérisation cathodique ? Un guide du dépôt de couches minces de précision

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022