À la base, le revêtement au carbone est un processus qui construit une nouvelle surface haute performance sur un objet, atome par atome. Ceci est réalisé en vaporisant un matériau carboné solide à l'intérieur d'une chambre à vide et en permettant aux atomes de carbone de se déposer sous forme de film mince, dense et hautement adhérent. Ce film modifie fondamentalement les propriétés de surface de l'objet pour le rendre plus durable, chimiquement stable ou électriquement conducteur.

Le but du revêtement au carbone n'est pas simplement de recouvrir un matériau, mais de réingénieriser fondamentalement sa surface au niveau atomique. Le processus utilise la technologie du vide pour créer une couche de carbone ultra-mince qui devient une partie intégrante du composant, lui conférant des capacités entièrement nouvelles.

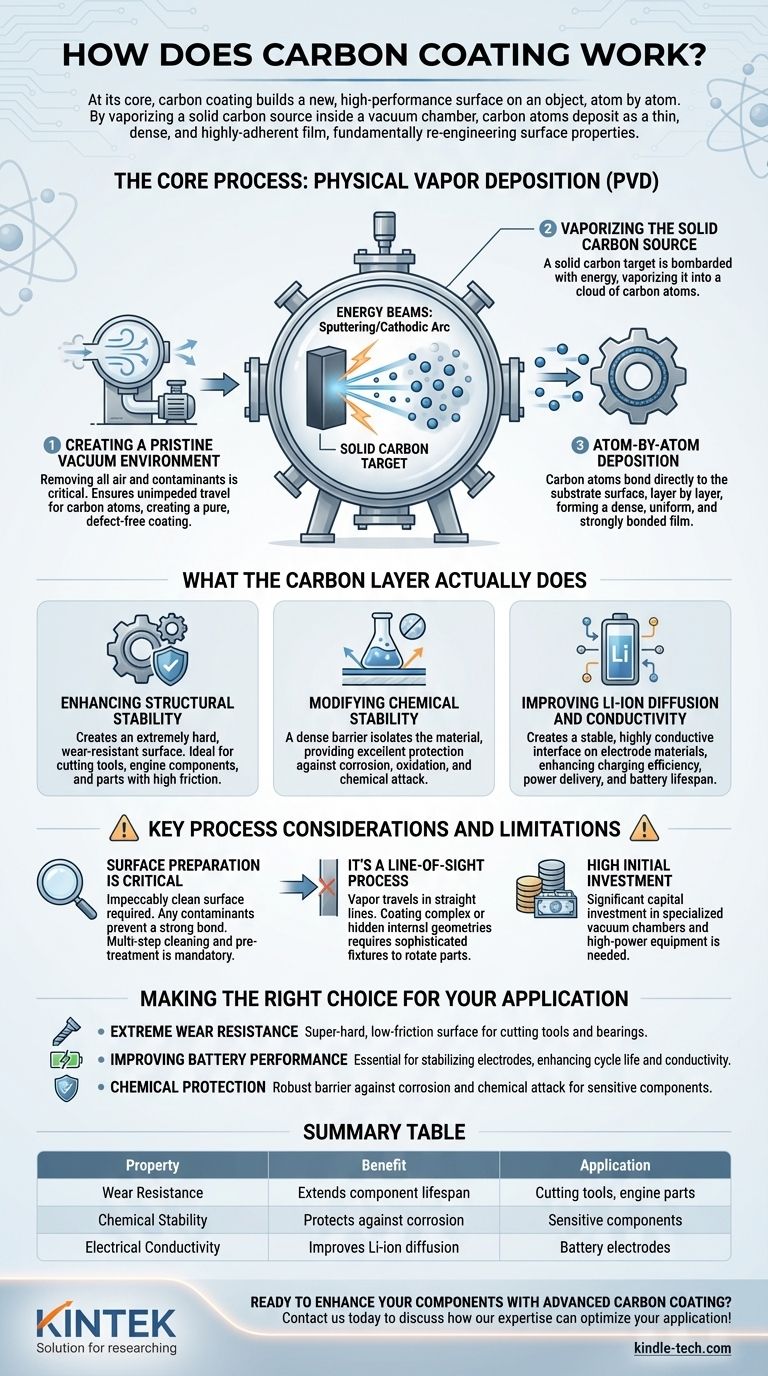

Le processus de base : Dépôt Physique en Phase Vapeur (PVD)

La plupart des revêtements au carbone modernes sont appliqués en utilisant une méthode appelée Dépôt Physique en Phase Vapeur (PVD). Il s'agit d'une famille de processus qui partagent tous une séquence commune : transformer un matériau solide en vapeur, qui se condense ensuite sur un substrat pour former le revêtement.

Étape 1 : Création d'un environnement sous vide pur

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée.

L'élimination de tout l'air et des autres contaminants est essentielle. Cela garantit que les atomes de carbone peuvent voyager sans entrave jusqu'à l'objet cible et que le revêtement final est pur et exempt de défauts.

Étape 2 : Vaporisation de la source de carbone solide

Un bloc ou une tige solide de matériau carboné pur, connu sous le nom de « cible », est placé à l'intérieur de la chambre.

Cette cible est ensuite bombardée d'énergie pour la vaporiser, transformant essentiellement le carbone solide en un nuage d'atomes. Ceci peut être réalisé par plusieurs méthodes, y compris le pulvérisation cathodique (sputtering) (utilisation du bombardement ionique) ou l'utilisation d'un arc cathodique (un arc électrique à courant élevé).

Étape 3 : Dépôt atome par atome

Les atomes de carbone vaporisés traversent le vide et frappent la surface de l'objet à revêtir (le « substrat »).

Lors de l'impact, ces atomes se lient directement à la surface du substrat. Ce dépôt se produit couche par couche, atome par atome, créant un film exceptionnellement dense, uniforme et fortement lié au matériau sous-jacent.

Ce que fait réellement la couche de carbone

Une fois appliquée, la couche de carbone confère de nouvelles propriétés puissantes au substrat. Les avantages spécifiques dépendent de l'application, mais ils se répartissent généralement en trois catégories.

Amélioration de la stabilité structurelle

Les liaisons atomiques fortes dans le revêtement au carbone créent une surface extrêmement dure et résistante à l'usure et à la déchirure.

Ceci le rend idéal pour les outils de coupe, les composants de moteur et autres pièces soumises à une friction élevée, car le revêtement agit comme une barrière protectrice durable.

Modification de la stabilité chimique

Le carbone est un élément relativement inerte. Un revêtement carboné dense crée une barrière qui isole le matériau sous-jacent de son environnement.

Ceci offre une excellente protection contre la corrosion, l'oxydation et les attaques chimiques, prolongeant la durée de vie du composant.

Amélioration de la diffusion et de la conductivité des ions Li

Dans des applications spécialisées comme les batteries lithium-ion, un revêtement au carbone joue un rôle critique.

Il crée une interface stable et hautement conductrice sur les matériaux d'électrode. Ceci améliore le flux d'ions lithium, ce qui augmente l'efficacité de la charge, la puissance délivrée et la durée de vie globale de la batterie.

Considérations et limites clés du processus

Bien que puissant, le processus PVD pour le revêtement au carbone a des exigences et des compromis spécifiques qui doivent être compris pour une mise en œuvre réussie.

La préparation de surface est critique

Le processus PVD nécessite une surface impeccablement propre pour que le revêtement adhère correctement.

Toute couche microscopique d'huile, de poussière ou d'oxyde sur le substrat empêchera la formation d'une liaison solide. C'est pourquoi une phase de nettoyage et de prétraitement en plusieurs étapes est une partie obligatoire du flux de travail.

C'est un processus à ligne de visée

Les atomes de carbone vaporisés voyagent en ligne relativement droite de la cible au substrat.

Cela signifie que le revêtement de géométries internes complexes ou du côté arrière d'un objet peut être difficile sans dispositifs sophistiqués qui font tourner les pièces pendant le processus.

Investissement initial élevé

La technologie PVD nécessite un investissement en capital important. Les chambres à vide, les sources d'énergie haute puissance et les systèmes de contrôle sont des équipements spécialisés et coûteux.

Faire le bon choix pour votre application

Comprendre votre objectif principal est essentiel pour déterminer si le revêtement au carbone est la solution appropriée.

- Si votre objectif principal est une résistance extrême à l'usure : Un revêtement au carbone crée une surface super-dure et à faible friction, idéale pour protéger les outils de coupe, les roulements ou les pièces de moteur.

- Si votre objectif principal est d'améliorer les performances de la batterie : Le revêtement au carbone est une technique essentielle pour stabiliser les matériaux d'électrode, ce qui améliore la durée de vie du cycle et la conductivité électrique.

- Si votre objectif principal est la protection chimique : La nature inerte et dense du revêtement fournit une barrière robuste contre la corrosion et les attaques chimiques sur les composants sensibles.

En fin de compte, le revêtement au carbone est un outil précis d'ingénierie des surfaces qui résout des défis matériels spécifiques en construisant une meilleure surface à partir de l'atome.

Tableau récapitulatif :

| Propriété | Avantage | Application |

|---|---|---|

| Résistance à l'usure | Prolonge la durée de vie des composants | Outils de coupe, pièces de moteur |

| Stabilité chimique | Protège contre la corrosion | Composants sensibles |

| Conductivité électrique | Améliore la diffusion des ions Li | Électrodes de batterie |

Prêt à améliorer vos composants avec un revêtement au carbone avancé ? KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables pour l'ingénierie des surfaces. Nos solutions vous aident à obtenir une résistance à l'usure, une stabilité chimique et des performances de batterie supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser votre application !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quelle est la méthode de synthèse du graphène ? Approches de haut en bas (Top-Down) contre approches de bas en haut (Bottom-Up) pour votre application

- Pourquoi utiliser un mélange Ar/H2 pour la préparation de l'intermédiaire VPO4 ? Maîtriser les environnements réducteurs pour la synthèse de batteries

- Pourquoi les électrolytes Li2S–GeSe2–P2S5 doivent-ils être pressurisés lors des tests EIS ? Optimisation de l'analyse de la conductivité à l'état solide

- Quelles sont les conditions d'environnement de stockage recommandées pour les matériaux carbonés ? Préserver les performances et la valeur

- Quelles sont les directives générales de stockage pour les matériaux carbonés ? Protégez la performance et l'intégrité de votre laboratoire

- Quelles sont les exigences pour les revêtements composites CuBi2O4 par rapport au cuivre ? Optimiser le dépôt avec un contrôle de précision

- Quel rôle joue une étuve de séchage sous vide dans la préparation des SPE et des cathodes ? Assurer la pureté et les performances de la batterie

- Quel est le rôle principal des boîtiers de pile bouton standardisés dans l'assemblage Li/LSTH/Li ? Assurer des résultats de test de batterie précis