Dans le paysage de la fabrication des plastiques, le moulage par compression est fréquemment positionné comme une option plus respectueuse de l'environnement par rapport à des alternatives comme le moulage par injection. Ses principaux avantages découlent d'une grande efficacité matérielle et de faibles besoins énergétiques pendant la production. Le processus minimise les déchets plastiques et est particulièrement efficace pour former des pièces à partir de matériaux recyclés et de composites de fibres naturelles.

Bien qu'aucun processus industriel ne soit entièrement exempt d'impact environnemental, le principal avantage du moulage par compression est sa conception directe et à faible gaspillage. En plaçant précisément le matériau dans un moule et en évitant les systèmes de canaux à haute pression des autres méthodes, il réduit fondamentalement les déchets de matériaux et la consommation d'énergie par pièce.

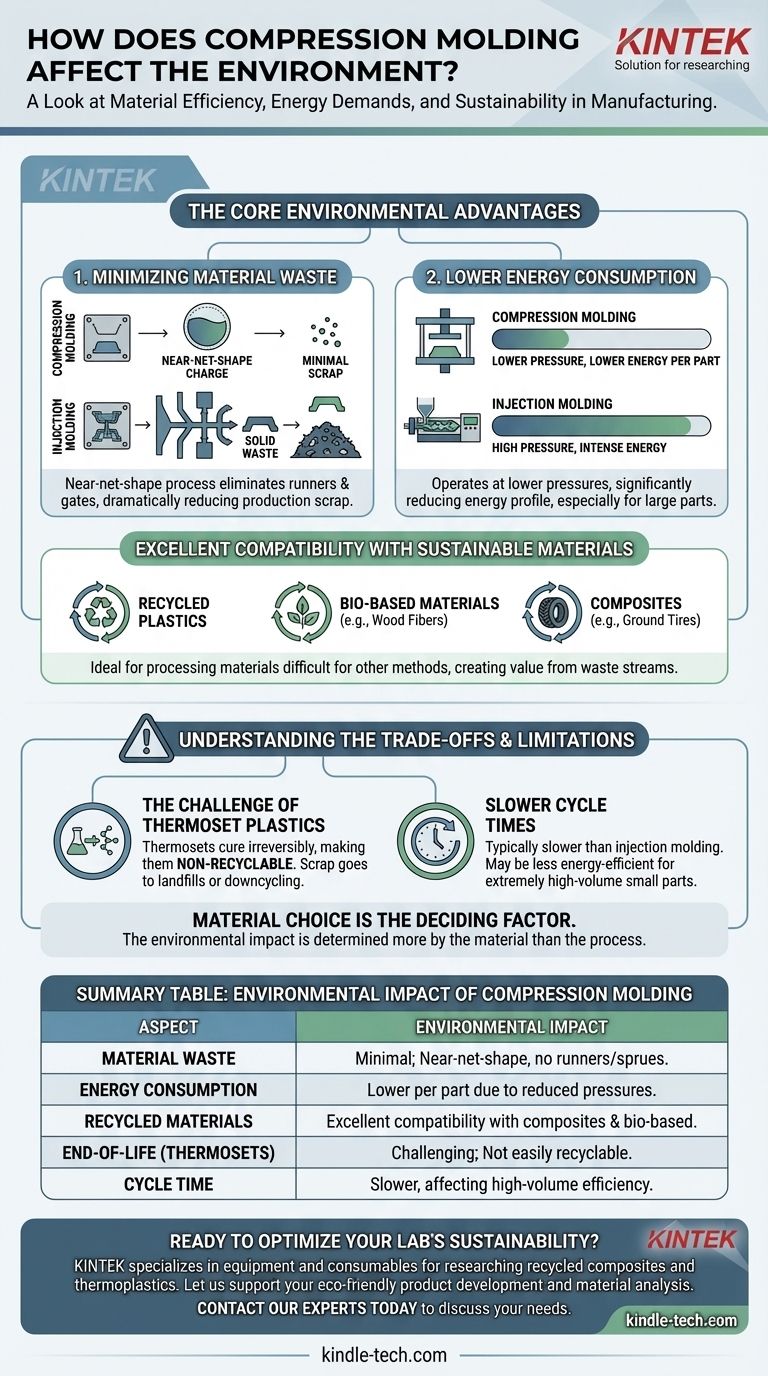

Les principaux avantages environnementaux

Le dossier environnemental du moulage par compression repose sur deux piliers clés : l'efficacité des matériaux et l'efficacité énergétique. Ces facteurs réduisent directement l'empreinte de l'étape de fabrication.

Minimiser les déchets de matériaux

Le moulage par compression est un processus de forme quasi-nette. Cela signifie que la quantité initiale de matériau, appelée la "charge", est pesée pour être très proche de la masse requise de la pièce finale.

Il n'y a pas de canaux, de carottes ou de seuils — les systèmes de canaux utilisés en moulage par injection pour guider le plastique fondu dans la cavité. Ces canaux deviennent des déchets plastiques solides à chaque cycle, ce qui est presque entièrement éliminé en moulage par compression.

Cette réduction spectaculaire des déchets de production signifie moins de matériaux gaspillés, des coûts d'élimination plus faibles et une utilisation plus efficace des ressources brutes.

Consommation d'énergie réduite

Le processus fonctionne généralement à des pressions plus basses que le moulage par injection à grande vitesse. Il ne nécessite pas l'énergie intense nécessaire pour forcer le plastique fondu à travers un réseau complexe de canaux étroits.

Bien que le chauffage soit nécessaire pour durcir le matériau, le profil énergétique global par pièce peut être significativement plus faible. C'est particulièrement vrai pour les grands composants à parois épaisses où le moulage par injection exigerait une pression extrêmement élevée et soutenue.

Excellente compatibilité avec les matériaux recyclés et biosourcés

Le moulage par compression est exceptionnellement bien adapté au travail avec des matériaux difficiles à traiter par d'autres moyens. Cela inclut les plastiques thermodurcissables, les composites et les matériaux avec un pourcentage élevé de charges.

Le processus peut facilement incorporer des plastiques recyclés, des pneus broyés, des fibres de bois et d'autres biocomposites. Cela offre un débouché de fabrication précieux pour les flux de déchets, réduisant le fardeau des décharges et diminuant la demande de polymères vierges à base de pétrole.

Comprendre les compromis et les limites

Une véritable objectivité exige de reconnaître les lacunes du processus. Les avantages environnementaux du moulage par compression ne sont pas absolus et s'accompagnent de compromis critiques.

Le défi des plastiques thermodurcissables

Une partie importante des matériaux utilisés en moulage par compression sont des thermodurcissables (comme l'époxy, le phénolique ou le silicone). Ces matériaux subissent une réaction chimique irréversible (durcissement) lorsqu'ils sont chauffés.

Une fois qu'une pièce thermodurcissable est durcie, elle ne peut pas être refondue et recyclée de la même manière que les thermoplastiques (comme le PET ou le polypropylène). Cela crée un défi majeur en fin de vie, car les déchets ou les pièces post-consommation sont destinés aux décharges ou, au mieux, au sous-cyclage en charge de faible qualité.

Des temps de cycle plus lents peuvent s'accumuler

Le moulage par compression est généralement un processus plus lent que le moulage par injection, avec des temps de cycle plus longs. Pour la production à très grand volume de millions de petites pièces, les cycles plus rapides du moulage par injection pourraient conduire à une plus grande efficacité énergétique globale à grande échelle.

Les économies d'énergie du moulage par compression sont plus prononcées pour les séries de volume moyen et pour les pièces grandes et épaisses qu'il est inefficace de produire avec d'autres méthodes.

Le choix du matériau est le facteur décisif

L'impact environnemental est finalement dicté davantage par le matériau que par le processus lui-même.

L'utilisation du moulage par compression pour former une pièce à partir d'un thermodurcissable vierge à base de pétrole a un profil environnemental très différent de l'utilisation du même processus pour créer une pièce à partir d'un composite thermoplastique rempli de fibres de bois recyclées. Le processus permet des choix durables, mais il ne les garantit pas.

Faire le bon choix pour vos objectifs de durabilité

Pour appliquer efficacement ces connaissances, vous devez aligner les capacités du processus sur vos priorités environnementales spécifiques.

- Si votre objectif principal est de minimiser les déchets de production : Le moulage par compression est un excellent choix en raison de son processus de forme quasi-nette qui élimine pratiquement les déchets de canaux et de seuils.

- Si votre objectif principal est la recyclabilité en fin de vie : Vous devez privilégier l'utilisation de matériaux thermoplastiques plutôt que les thermodurcissables traditionnels, qui ne sont pas recyclables.

- Si votre objectif principal est d'incorporer du contenu recyclé ou biosourcé : Le processus excelle dans la manipulation des composites et des matériaux chargés, ce qui le rend idéal pour créer de la valeur à partir de divers flux de déchets.

En fin de compte, l'exploitation du moulage par compression pour le bénéfice environnemental dépend d'une stratégie holistique qui aligne votre sélection de matériaux avec les efficacités inhérentes au processus.

Tableau récapitulatif :

| Aspect | Impact environnemental |

|---|---|

| Déchets de matériaux | Minimaux ; le processus de forme quasi-nette élimine les canaux et les carottes. |

| Consommation d'énergie | Inférieure par pièce grâce à des pressions de fonctionnement plus faibles. |

| Matériaux recyclés | Excellente compatibilité avec les plastiques recyclés et les biocomposites. |

| Fin de vie (Thermodurcissables) | Difficile ; les pièces thermodurcissables ne sont pas facilement recyclables. |

| Temps de cycle | Plus lent que le moulage par injection, affectant l'efficacité des grands volumes. |

Prêt à optimiser les processus de fabrication de votre laboratoire pour la durabilité ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables adaptés pour soutenir votre recherche sur des matériaux tels que les composites recyclés et les thermoplastiques. Que vous développiez de nouveaux produits écologiques ou que vous ayez besoin d'analyser les propriétés des matériaux, nous avons les solutions pour vous aider à atteindre vos objectifs de durabilité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse Thermique Automatique de Laboratoire

Les gens demandent aussi

- De quoi sont faites les matrices de pastillage ? Choisissez le bon matériau pour une analyse XRF précise

- Pourquoi les manchons de moulage en PEEK et les pistons en titane sont-ils utilisés ensemble ? Guide expert pour les tests d'électrolytes à l'état solide

- Combien de plaques sont utilisées dans un moule d'injection ? Choisissez la bonne conception pour votre pièce

- Quelles sont les fonctions principales des moules en graphite dans le pressage à chaud à 2000°C ? Optimisez vos composites C-SiC-B4C-TiB2

- Quelles sont les fonctions principales des moules en graphite dans le frittage ? Optimiser l'efficacité du frittage du nano-AlN

- Quelles sont les fonctions clés des moules en graphite dans le PCAS de NiAl-Al2O3 ? Optimisez vos résultats de frittage assisté par champ

- Quel est le but d'une matrice en acier trempé ? Confinement de précision pour le frittage à froid à haute pression des NaSICON

- Quelles sont les fonctions principales des moules de test PEEK ? Outils essentiels pour l'assemblage de batteries tout solides