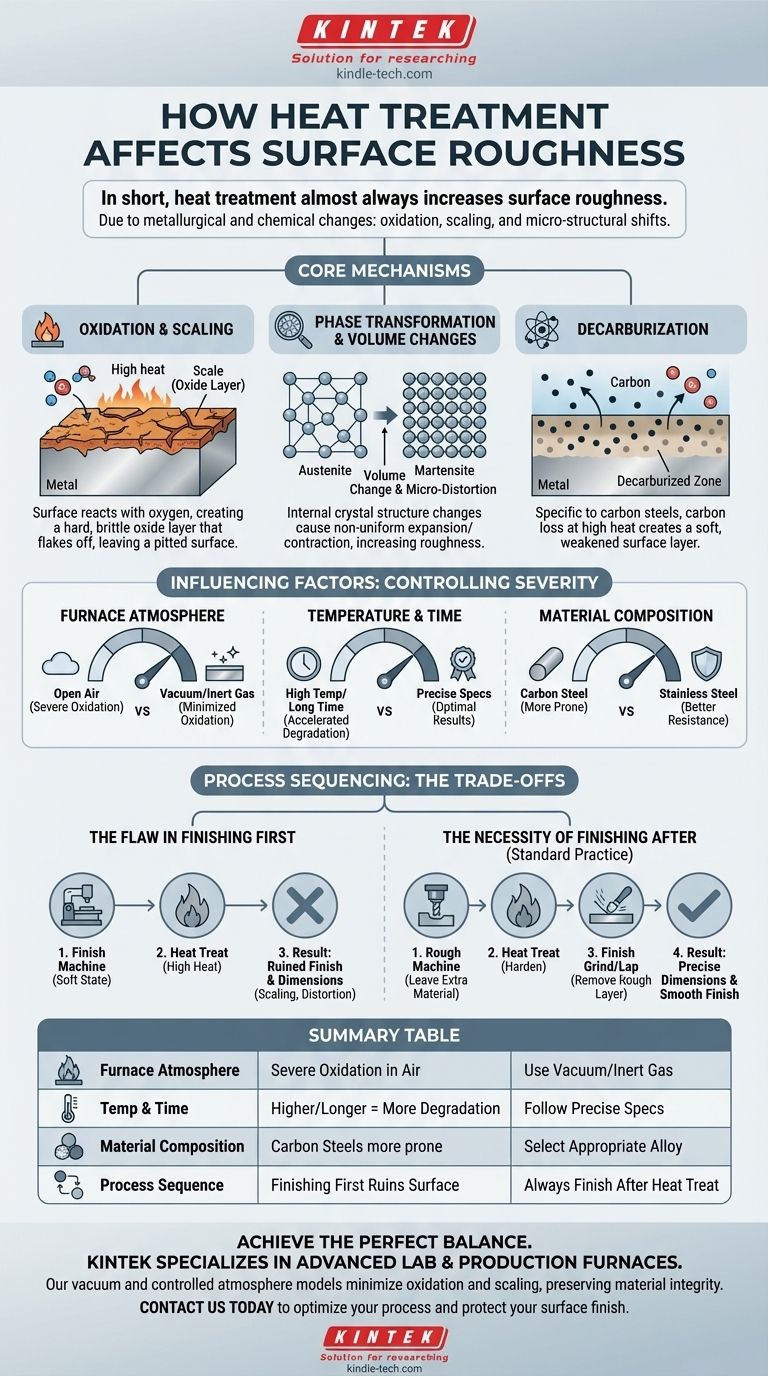

En bref, le traitement thermique augmente presque toujours la rugosité de surface. Cette dégradation se produit parce que les températures élevées induisent des changements métallurgiques et chimiques à la surface du matériau, principalement par oxydation, formation de calamine et des changements microscopiques dans la structure du matériau. En conséquence, une pièce qui était lisse avant le traitement thermique sera sensiblement plus rugueuse après.

Le défi central de la fabrication est que les processus requis pour obtenir les propriétés de masse souhaitées (comme la dureté par traitement thermique) sont souvent préjudiciables aux propriétés de surface (comme la finition et la précision dimensionnelle). Par conséquent, les opérations de finition de précision doivent être planifiées pour avoir lieu après le traitement thermique, et non avant.

Les mécanismes fondamentaux : pourquoi le traitement thermique augmente la rugosité

Pour contrôler le résultat final d'une pièce, il est essentiel de comprendre les phénomènes spécifiques qui dégradent la surface pendant le traitement thermique. Il ne s'agit pas de défauts du processus, mais de conséquences physiques et chimiques inhérentes au chauffage des métaux à des températures élevées.

Oxydation et formation de calamine

Le facteur le plus significatif, en particulier dans les aciers, est la formation d'une couche d'oxyde de surface, communément appelée calamine.

À des températures élevées, la surface du métal réagit avec l'oxygène présent dans l'atmosphère du four. Cela crée une couche d'oxyde métallique dure, cassante, rugueuse et inégale. Lorsque la pièce refroidit, cette calamine s'écaille souvent, laissant derrière elle une surface piquée et irrégulière, beaucoup plus rugueuse que l'originale.

Transformation de phase et changements de volume

Le traitement thermique est conçu pour modifier la structure cristalline interne du métal, ou phase. Par exemple, dans l'acier, le chauffage transforme la structure en austénite, et un refroidissement rapide (trempe) la transforme en martensite dure.

Ces transformations de phase s'accompagnent de légers changements de volume. Cette expansion et contraction ne se produisent pas de manière parfaitement uniforme sur toute la surface, ce qui entraîne des distorsions microscopiques qui augmentent la rugosité.

Décarburation

Spécifique aux aciers au carbone, la décarburation est la perte d'atomes de carbone de la couche superficielle. La chaleur élevée permet au carbone de diffuser vers la surface et de réagir avec l'atmosphère du four.

Cela crée une couche superficielle molle et affaiblie avec des propriétés différentes de celles du matériau de base. Ce phénomène contribue aux imperfections de surface et peut avoir un impact négatif sur la résistance à l'usure et la durée de vie en fatigue.

Facteurs influençant la gravité du changement

Vous pouvez gérer le degré de dégradation de surface en contrôlant plusieurs variables clés dans le processus de traitement thermique.

Atmosphère du four

L'atmosphère à l'intérieur du four est le facteur de contrôle le plus critique.

Un four ouvert à l'air ambiant provoquera l'oxydation et la formation de calamine les plus sévères. En revanche, l'utilisation d'un four sous vide ou d'une atmosphère contrôlée remplie de gaz inertes (comme l'argon ou l'azote) réduit considérablement l'oxydation, préservant la finition de surface beaucoup plus efficacement.

Température et temps

Les principes des réactions chimiques s'appliquent ici : des températures plus élevées et des durées plus longues à ces températures accéléreront à la fois l'oxydation et la décarburation.

Le respect de spécifications précises de temps et de température pour un alliage donné est crucial pour minimiser les effets de surface indésirables tout en atteignant les propriétés de base souhaitées.

Composition du matériau

Différents métaux et alliages réagissent différemment à la chaleur. Les aciers inoxydables, par exemple, contiennent du chrome, qui forme une couche d'oxyde passive et protectrice qui résiste beaucoup mieux à la formation de calamine que l'acier au carbone ordinaire.

Comprendre les propriétés spécifiques de votre matériau est essentiel pour prédire comment sa surface réagira.

Comprendre les compromis : usinage avant ou après

L'impact du traitement thermique sur la finition de surface crée un problème de séquençage fondamental dans la fabrication : vous ne pouvez pas obtenir à la fois la dureté finale et la finition finale en une seule étape.

L'erreur de la finition en premier

Il est beaucoup plus facile et rapide d'usiner un métal dans son état recuit plus mou. Cependant, si vous usinez une pièce à ses dimensions précises finales et à sa finition lisse avant de la traiter thermiquement, le processus ruinera votre travail.

La formation de calamine, la distorsion et les changements de volume dus au traitement thermique détruiront à la fois la précision dimensionnelle et la finition de surface.

La nécessité de la finition après

La pratique universellement acceptée pour les composants de précision est de les finir après le traitement thermique.

Cela implique de laisser un surplus de matière sur la pièce avant le traitement thermique, une étape connue sous le nom d'usinage d'ébauche. Une fois la pièce durcie, un processus de finition secondaire, tel que le meulage, le rodage ou le tournage dur, est utilisé pour enlever la couche de surface rugueuse et amener la pièce à ses dimensions finales et précises. Bien que l'usinage des matériaux durcis soit plus lent et nécessite des outils plus robustes, c'est le seul moyen de respecter des tolérances strictes.

Comment séquencer votre processus

Votre plan de fabrication doit tenir compte des effets du traitement thermique dès le début. La séquence correcte dépend entièrement des exigences finales du composant.

- Si votre objectif principal est une haute précision et une finition de surface fine : Votre processus doit être : usinage d'ébauche, traitement thermique, puis rectification ou rodage de finition. C'est la norme pour les roulements, les engrenages et les moules.

- Si votre objectif principal est la résistance avec une finition de surface non critique : Vous pouvez utiliser la pièce dans son état traité thermiquement. C'est courant pour les composants structurels où la rugosité de surface n'est pas une préoccupation fonctionnelle.

- Si votre objectif est de minimiser la dégradation de la finition pendant le traitement thermique : Spécifiez l'utilisation d'un four sous vide ou à atmosphère contrôlée. Cela ajoute des coûts mais peut réduire considérablement la quantité de matière à enlever lors des opérations de finition post-traitement.

En fin de compte, une fabrication réussie exige de planifier l'ensemble de votre chaîne de processus en comprenant que le traitement thermique est une étape transformatrice pour le cœur et la surface de votre matériau.

Tableau récapitulatif :

| Facteur | Effet sur la rugosité de surface | Comment contrôler |

|---|---|---|

| Atmosphère du four | L'air ambiant provoque une oxydation/formation de calamine sévère. | Utiliser des atmosphères sous vide ou de gaz inerte. |

| Température et temps | Des températures plus élevées et des temps plus longs accélèrent la dégradation. | Suivre les spécifications précises du matériau. |

| Composition du matériau | Les aciers inoxydables résistent mieux à la formation de calamine que les aciers au carbone. | Sélectionner l'alliage approprié pour l'application. |

| Séquence du processus | La finition avant le traitement thermique ruine la surface. | Toujours effectuer les opérations de finition de précision après le traitement thermique. |

Atteignez l'équilibre parfait entre la dureté du cœur et la finition de surface pour vos composants de précision.

Le bon équipement est essentiel pour contrôler les résultats du traitement thermique. KINTEK est spécialisé dans les fours de laboratoire et de production avancés, y compris les modèles sous vide et à atmosphère contrôlée, conçus pour minimiser l'oxydation et la formation de calamine en surface. Cela préserve l'intégrité de votre matériau et réduit les coûts de finition post-traitement.

Nos experts comprennent les défis du séquençage de l'usinage d'ébauche, du traitement thermique et de la finition finale. Nous fournissons l'équipement fiable et les consommables dont votre laboratoire a besoin pour garantir des résultats reproductibles et de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre processus de traitement thermique et protéger votre finition de surface.

Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'importance d'un four à moufle ? Obtenez un chauffage pur et sans contamination

- Quelle est l'utilité d'un four à moufle en chimie ? Obtenir un chauffage sans contaminants pour une analyse précise

- Qu'est-ce que l'analyse par four à moufle ? Obtenez un traitement pur et à haute température pour vos matériaux

- Quelle est l'utilisation du four à moufle dans l'industrie pharmaceutique ? Assurez la pureté des médicaments grâce à une analyse précise à haute température

- Comment entretenir un four à moufle ? Prolongez la durée de vie de l'équipement et assurez des résultats précis