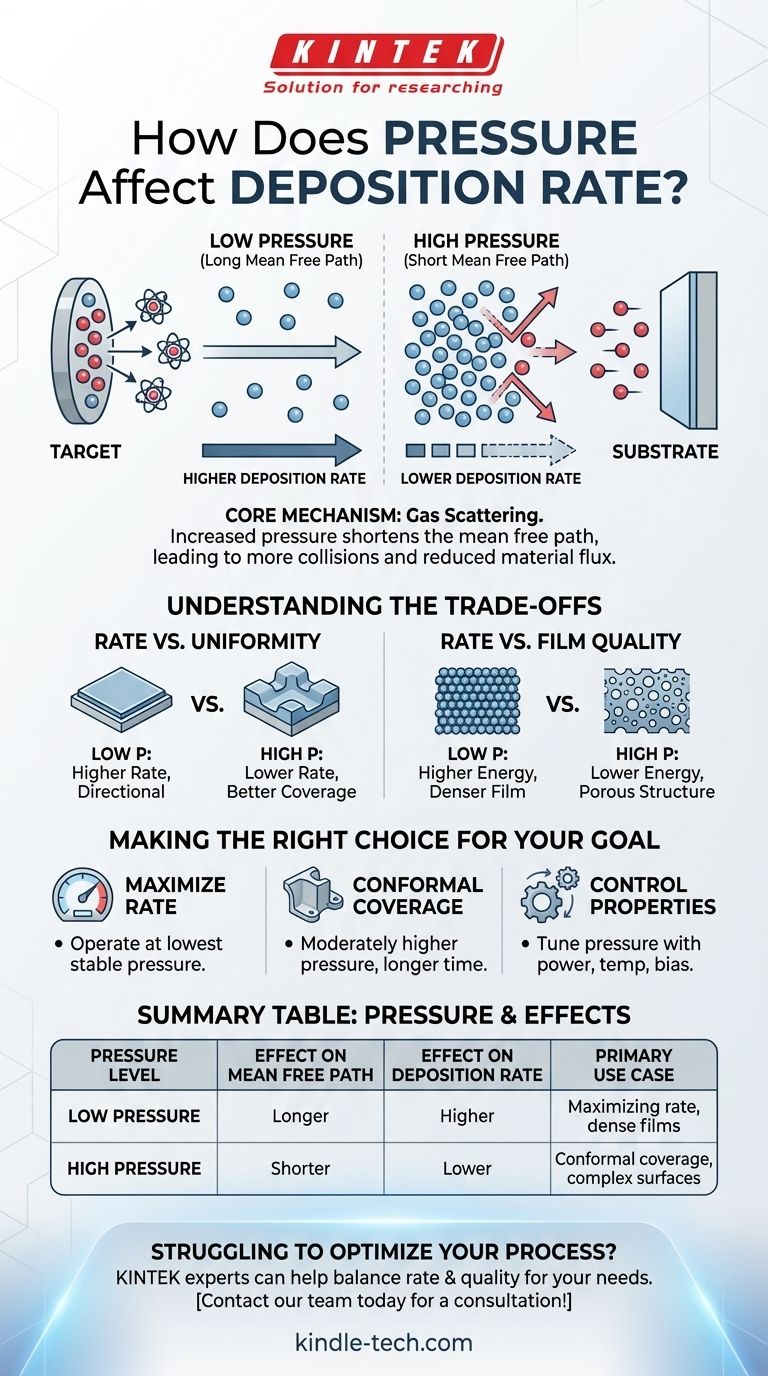

Dans les processus de dépôt, la pression de la chambre est un paramètre critique qui affecte inversement le taux de dépôt. Bien que des facteurs tels que la puissance du magnétron et la distance cible-substrat soient les principaux moteurs de la quantité de matériau pulvérisé, la pression régit l'efficacité avec laquelle ce matériau se déplace vers votre substrat. Généralement, à mesure que vous augmentez la pression du processus, le taux de dépôt diminue.

La raison principale de cette relation est la diffusion des gaz. Une pression plus élevée raccourcit le libre parcours moyen des atomes pulvérisés, provoquant davantage de collisions avec les molécules de gaz, ce qui réduit le nombre d'atomes qui atteignent et se déposent avec succès sur le substrat.

Le mécanisme principal : la diffusion des gaz

Pour comprendre pourquoi la pression a cet effet, nous devons examiner ce qui se passe au niveau atomique à l'intérieur de la chambre de dépôt.

Libre parcours moyen

Le libre parcours moyen est la distance moyenne qu'une particule — dans ce cas, un atome pulvérisé de la cible — peut parcourir avant d'entrer en collision avec une autre particule, telle qu'un atome du gaz de processus (par exemple, l'argon).

Comment la pression affecte les collisions

Augmenter la pression de la chambre signifie que vous augmentez la densité des atomes de gaz. Avec plus d'atomes de gaz entassés dans le même espace, le libre parcours moyen des atomes pulvérisés devient significativement plus court. Cela entraîne directement une probabilité de collisions plus élevée.

L'impact sur le transport de matière

Lorsqu'un atome pulvérisé entre en collision avec un atome de gaz, il perd de l'énergie cinétique et change de trajectoire. Après plusieurs collisions, l'atome peut être tellement dévié qu'il n'atteint jamais le substrat, se déposant plutôt sur les parois de la chambre.

Pourquoi le taux de dépôt diminue avec une pression plus élevée

La diffusion accrue à des pressions plus élevées a un impact direct et mesurable sur le taux de croissance du film.

Flux de matière réduit

La raison fondamentale de la baisse du taux est une réduction du flux de matière — le nombre d'atomes pulvérisés arrivant à la surface du substrat par unité de temps. Plus de collisions signifient moins d'atomes terminent le voyage de la cible au substrat.

Le rôle des autres paramètres

Il est important de reconnaître que la pression n'agit pas de manière isolée. La référence note correctement que la puissance et la distance cible-substrat sont extrêmement influentes. L'augmentation de la puissance pulvérise plus de matière de la cible, tandis que la diminution de la distance donne aux atomes pulvérisés un chemin plus court et plus direct. Cependant, la pression module l'efficacité de ce transport indépendamment de ces autres réglages.

Comprendre les compromis

Ajuster la pression ne consiste pas seulement à modifier le taux de dépôt ; c'est un levier essentiel pour ajuster les propriétés finales de votre film mince. Abaisser la pression pour maximiser le taux n'est pas toujours la meilleure stratégie.

Taux vs. Uniformité

Bien qu'une pression plus basse (et un libre parcours moyen plus long) soit excellente pour le taux, elle peut créer un dépôt très directionnel, entraînant potentiellement une mauvaise uniformité d'épaisseur sur les substrats avec une topographie 3D complexe. Une pression plus élevée augmente la diffusion, ce qui peut aider à recouvrir les parois latérales plus efficacement, améliorant la couverture conforme au prix d'un taux plus faible.

Taux vs. Qualité du film

L'énergie des atomes déposés est également critique. À des pressions plus basses, les atomes arrivent au substrat avec une énergie cinétique plus élevée, ce qui se traduit généralement par un film plus dense et de meilleure qualité. À des pressions plus élevées, des collisions répétées thermalisent les atomes pulvérisés, les faisant atterrir avec moins d'énergie, ce qui peut conduire à des microstructures de film plus poreuses.

Faire le bon choix pour votre objectif

Vous devez équilibrer le taux de dépôt avec les caractéristiques de film souhaitées pour votre application spécifique.

- Si votre objectif principal est de maximiser le taux de dépôt : Opérez à la pression la plus basse qui peut maintenir de manière fiable un processus plasma stable.

- Si votre objectif principal est d'obtenir une couverture conforme sur une surface complexe : Une pression modérément plus élevée peut être nécessaire pour augmenter la diffusion, mais préparez-vous à un temps de dépôt significativement plus long.

- Si votre objectif principal est de contrôler les propriétés du film comme la densité et le stress : La pression est un paramètre d'ajustement clé qui doit être optimisé en même temps que la puissance, la température et la polarisation du substrat pour obtenir le résultat souhaité.

En fin de compte, le contrôle de la pression consiste à maîtriser l'équilibre entre la vitesse de dépôt et la qualité finale de votre film mince.

Tableau récapitulatif :

| Niveau de pression | Effet sur le libre parcours moyen | Effet sur le taux de dépôt | Cas d'utilisation principal |

|---|---|---|---|

| Basse pression | Plus long | Plus élevé | Maximisation du taux, films denses |

| Haute pression | Plus court | Plus faible | Couverture conforme, surfaces complexes |

Vous avez du mal à optimiser votre processus de dépôt ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance pour un dépôt de films minces précis. Nos experts peuvent vous aider à sélectionner le bon système de pulvérisation et les bons paramètres pour atteindre l'équilibre parfait entre le taux de dépôt et la qualité du film pour vos besoins spécifiques de recherche ou de production. Contactez notre équipe dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température