Dans le contexte de la pyrolyse, la pression est un paramètre de contrôle essentiel qui détermine directement la distribution finale des produits entre le gaz, le liquide et le solide. Bien que de nombreux systèmes de pyrolyse de base fonctionnent à pression atmosphérique, la modification intentionnelle de la pression — soit en créant un vide, soit en appliquant une pression positive — est une technique clé utilisée pour optimiser le processus pour un résultat souhaité spécifique.

Le rôle fondamental de la pression dans la pyrolyse est de contrôler le temps de séjour des composés volatils à l'intérieur du réacteur. Une basse pression élimine rapidement ces vapeurs pour les préserver sous forme liquide (bio-huile), tandis qu'une haute pression les piège, forçant leur décomposition ultérieure en gaz (gaz de synthèse) et en charbon.

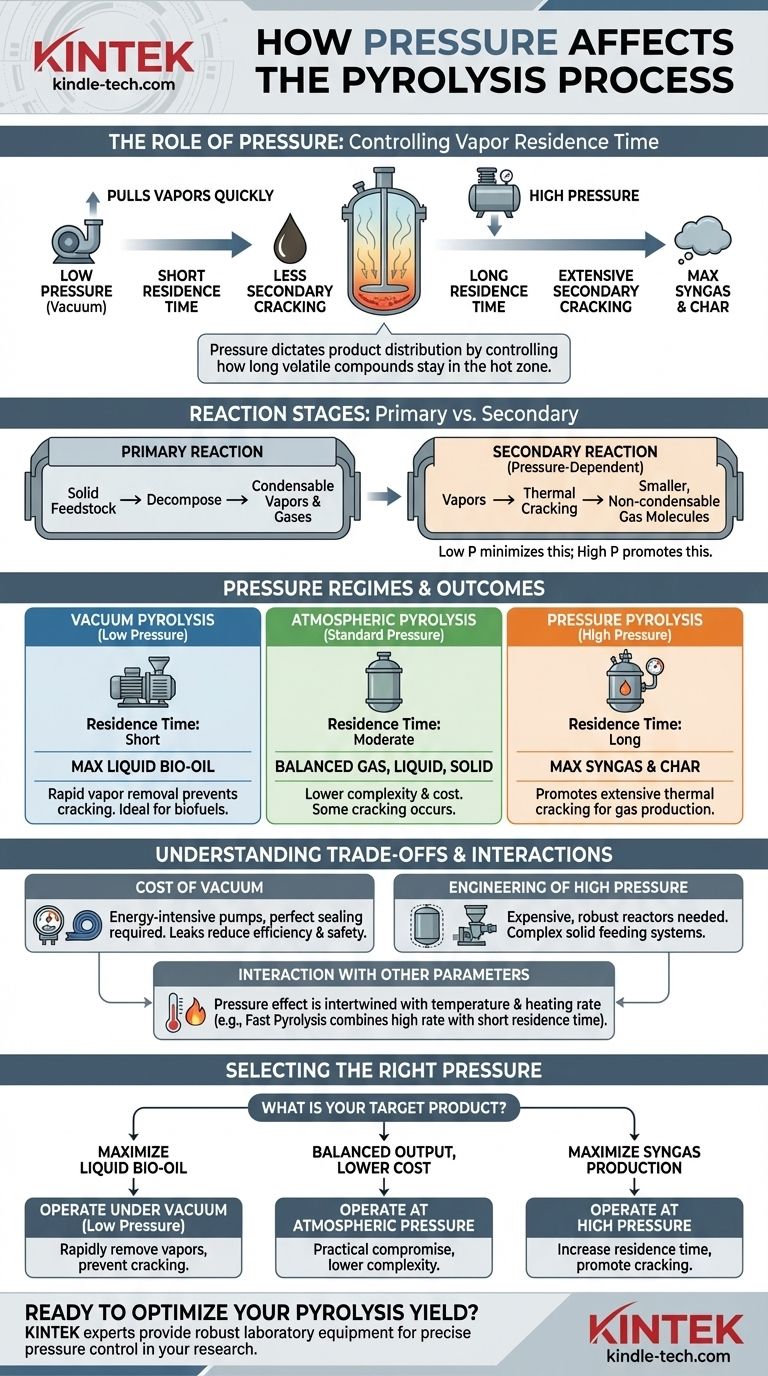

Le rôle de la pression dans les réactions de pyrolyse

Pour comprendre l'effet de la pression, il faut d'abord distinguer les deux étapes de réaction qui se produisent à l'intérieur d'un réacteur de pyrolyse.

Réactions primaires vs secondaires

La pyrolyse n'est pas un événement unique. Premièrement, la matière première solide (comme la biomasse ou le plastique) se décompose en un mélange de vapeurs condensables et de gaz non condensables. C'est la réaction primaire.

Ces vapeurs initiales peuvent ensuite subir des réactions supplémentaires si elles restent dans la zone chaude du réacteur. Elles peuvent se décomposer, ou « craquer », en molécules de gaz plus petites et non condensables. Ce sont les réactions secondaires.

Comment la pression contrôle le temps de séjour des vapeurs

La pression influence directement la durée pendant laquelle les vapeurs de pyrolyse initiales restent dans la zone de réaction chaude.

À basse pression (vide), il existe une forte force motrice qui extrait les vapeurs du réacteur presque dès leur formation. Cela raccourcit leur temps de séjour, minimisant ainsi la probabilité que des réactions secondaires se produisent.

À haute pression, les vapeurs sont plus comprimées et se déplacent plus lentement. Leur temps de séjour dans la zone chaude est considérablement augmenté, ce qui favorise un craquage secondaire important.

Comparaison des régimes de pression de pyrolyse

Le choix de la pression de fonctionnement est une décision délibérée prise pour cibler un produit spécifique. Chaque régime a un résultat distinct.

Pyrolyse sous vide (Basse pression)

En opérant sous vide, le système maximise le rendement en bio-huile liquide.

L'élimination rapide des vapeurs les empêche de se craquer en molécules de gaz plus petites. Les vapeurs sont rapidement transportées vers une unité de condensation plus froide, où elles sont collectées sous forme liquide. Cette méthode est idéale pour produire des biocarburants liquides ou des matières premières chimiques.

Pyrolyse atmosphérique (Pression standard)

C'est la configuration la plus courante et souvent la plus simple, fonctionnant à la pression atmosphérique ambiante ou à proximité.

Elle offre une distribution équilibrée des produits solides, liquides et gazeux. Un certain craquage secondaire se produit, mais il est moins important que dans un système à haute pression. Cette approche est souvent choisie en raison de sa complexité et de son coût moindres.

Pyrolyse sous pression (Haute pression)

Opérer à des pressions nettement supérieures à l'atmosphère déplace la distribution des produits vers le gaz de synthèse et le biochar.

Le long temps de séjour des vapeurs assure qu'elles subissent un craquage thermique important, convertissant les précurseurs liquides précieux en gaz permanents comme l'hydrogène, le monoxyde de carbone et le méthane. Ce processus est parfois utilisé pour maximiser la production de gaz destinée à la production d'énergie.

Comprendre les compromis

Bien que la pression soit un outil puissant, sa modification introduit des défis d'ingénierie et économiques qui doivent être pris en compte.

Le coût du vide

Créer et maintenir un vide nécessite des pompes énergivores et un système de réacteur parfaitement étanche. Toute fuite dégrade le vide, réduisant l'efficacité et créant potentiellement des risques de sécurité en permettant à l'air de pénétrer dans le système chaud.

Les défis d'ingénierie de la haute pression

Les réacteurs à haute pression sont beaucoup plus coûteux à construire, car ils doivent être suffisamment robustes pour fonctionner en toute sécurité. Les systèmes nécessaires pour introduire des matières solides dans une enceinte pressurisée sont également beaucoup plus complexes et coûteux que ceux des systèmes atmosphériques.

Équilibrer la pression avec d'autres paramètres

La pression n'agit pas isolément. Son effet est lié à la température et au taux de chauffage. Par exemple, la « pyrolyse rapide » combine un taux de chauffage élevé avec un temps de séjour des vapeurs court (souvent obtenu à pression quasi atmosphérique avec un débit de gaz élevé) pour maximiser le rendement en bio-huile. La conception de processus la plus efficace tient toujours compte de la manière dont ces paramètres clés interagissent.

Choisir la bonne pression pour votre objectif

Votre choix de pression de fonctionnement doit être dicté entièrement par votre produit cible et vos contraintes opérationnelles.

- Si votre objectif principal est de maximiser le rendement en bio-huile liquide : Opérez sous vide (basse pression) pour éliminer rapidement les vapeurs de pyrolyse et prévenir le craquage secondaire.

- Si votre objectif principal est de maximiser la production de gaz de synthèse : Opérez à haute pression pour augmenter le temps de séjour des vapeurs et favoriser le craquage thermique des vapeurs en gaz non condensables.

- Si votre objectif principal est un rendement équilibré avec un coût d'investissement inférieur : Opérez à pression atmosphérique ou à proximité, car cela offre un compromis pratique entre les rendements des produits et la complexité du système.

En fin de compte, la manipulation de la pression fournit un levier puissant pour orienter le processus de pyrolyse vers les produits chimiques et les résultats économiques souhaités.

Tableau récapitulatif :

| Régime de pression | Temps de séjour des vapeurs | Résultat du produit principal | Caractéristique clé |

|---|---|---|---|

| Vide (Basse) | Court | Maximise la Bio-huile liquide | L'élimination rapide des vapeurs empêche le craquage |

| Atmosphérique | Modéré | Gaz, Liquide, Solide équilibrés | Complexité et coût réduits |

| Haute pression | Long | Maximise le Gaz de synthèse et le Char | Favorise un craquage secondaire important |

Prêt à optimiser votre processus de pyrolyse pour un rendement maximal ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés à vos besoins de recherche et développement en pyrolyse. Que vous visiez la production de bio-huile, de gaz de synthèse ou de charbon, nos solutions peuvent vous aider à obtenir un contrôle précis de la pression et d'autres paramètres critiques.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire avec l'équipement adapté à vos objectifs spécifiques de pyrolyse.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Four rotatif électrique pour pyrolyse de biomasse

Les gens demandent aussi

- Quel est le rôle des réacteurs à haute pression dans l'étude de l'oxydation des alliages ? Des outils essentiels pour la recherche en conditions supercritiques

- Quelle est la contribution d'un réacteur hydrothermique à la construction de pores gradués ? Gabarits de précision pour le TAS

- Quel est le but de l'utilisation de gaz d'argon de haute pureté dans un réacteur à haute pression ? Assurer des données précises sur les tests de corrosion

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon