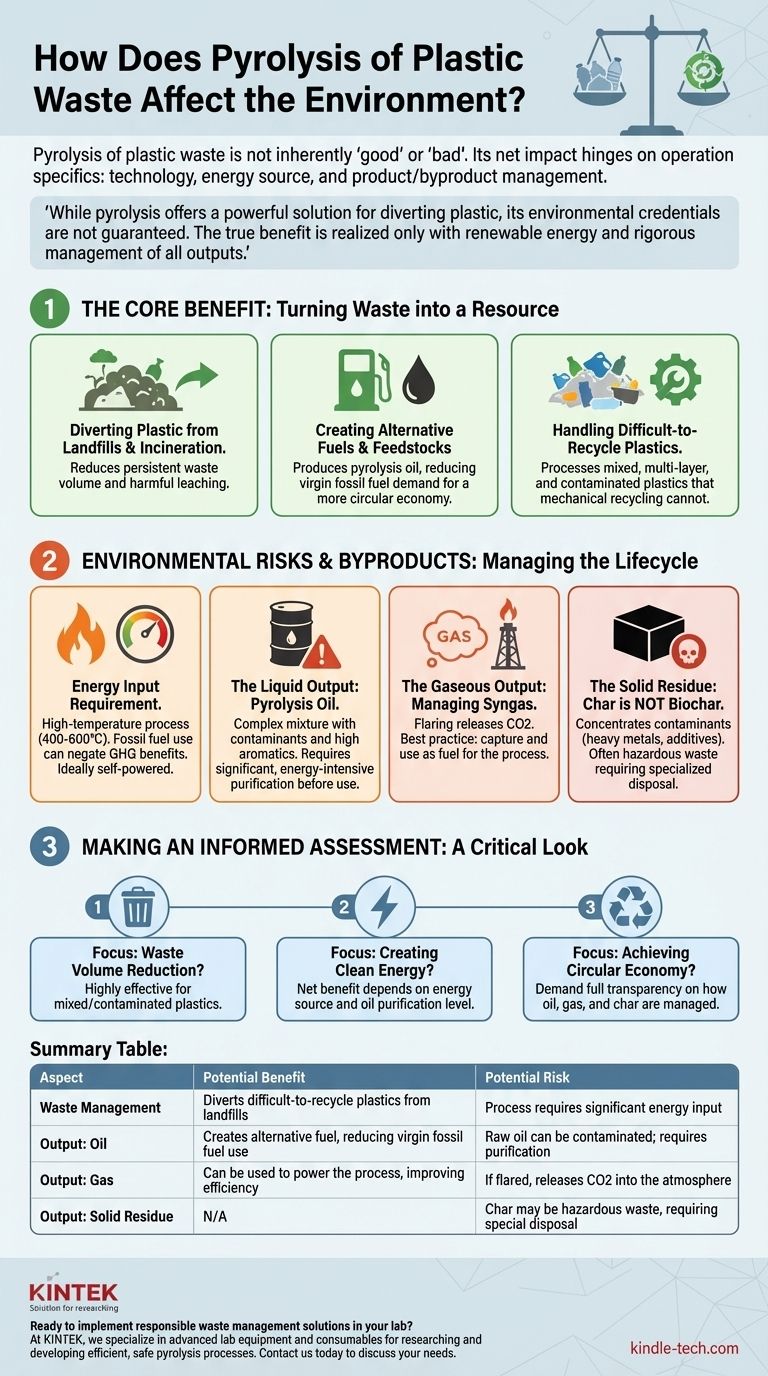

La pyrolyse des déchets plastiques n'est pas intrinsèquement "bonne" ou "mauvaise" pour l'environnement. C'est un processus de conversion chimique complexe avec des avantages potentiels significatifs mais aussi des risques environnementaux critiques. Son impact net dépend entièrement des spécificités de l'opération, y compris la technologie utilisée, la source d'énergie et la manière dont les produits et sous-produits résultants sont gérés.

Bien que la pyrolyse offre une solution puissante pour détourner le plastique des décharges, ses références environnementales ne sont pas garanties. Le véritable avantage n'est réalisé que lorsque le processus est alimenté par des énergies renouvelables et que toutes les sorties – pétrole, gaz et charbon solide – sont traitées avec une attention rigoureuse pour prévenir la pollution secondaire.

Le principal avantage : transformer les déchets en ressource

Le principal avantage environnemental de la pyrolyse est sa capacité à transformer les "déchets" en une matière première précieuse. Elle décompose les longs polymères plastiques en molécules plus petites et utiles.

Détourner le plastique des décharges et de l'incinération

La pyrolyse offre une destination alternative pour les plastiques difficiles ou impossibles à recycler mécaniquement. Cela inclut les plastiques mélangés, les emballages multicouches et les matériaux contaminés.

En convertissant ces déchets, la pyrolyse réduit directement le volume de plastique envoyé aux décharges, où il peut persister pendant des siècles et libérer des substances nocives dans le sol et l'eau.

Créer des carburants et des matières premières alternatifs

Le principal produit de la pyrolyse du plastique est une huile brute synthétique, souvent appelée huile de pyrolyse. Cette huile peut être raffinée et améliorée pour être utilisée comme carburant.

L'utilisation de ce carburant recyclé peut réduire la demande de combustibles fossiles vierges, diminuant ainsi les dommages environnementaux associés à l'extraction de pétrole et de gaz. L'huile peut également servir de matière première chimique pour créer de nouveaux plastiques, créant ainsi une boucle économique plus circulaire.

Traitement des plastiques difficiles à recycler

Le recyclage mécanique nécessite des flux propres et triés de types de plastiques spécifiques. La pyrolyse est beaucoup plus tolérante à la contamination et aux types de plastiques mélangés.

Cela en fait une technologie complémentaire cruciale, capable de traiter les vastes quantités de déchets plastiques que l'infrastructure de recyclage traditionnelle ne peut pas gérer.

Comprendre les risques environnementaux et les sous-produits

Les avantages potentiels de la pyrolyse peuvent être compromis si le processus et ses extrants ne sont pas gérés de manière responsable. Une évaluation environnementale complète doit analyser l'ensemble du cycle de vie.

Le besoin en énergie

La pyrolyse est un processus énergivore qui nécessite de chauffer les déchets plastiques à des températures très élevées (généralement 400-600°C) dans un environnement sans oxygène.

Si l'énergie pour ce chauffage provient de la combustion de combustibles fossiles, cela peut compenser, voire annuler, les avantages en termes de gaz à effet de serre de la production de carburant recyclé. Les opérations de pyrolyse véritablement "vertes" utilisent souvent une partie du gaz qu'elles produisent pour alimenter le système, créant un processus plus autonome.

Le produit liquide : la réalité de l'huile de pyrolyse

L'huile de pyrolyse n'est pas un substitut direct au carburant conventionnel. C'est un mélange complexe d'hydrocarbures, souvent avec une teneur élevée en aromatiques et des contaminants comme le chlore ou le soufre dérivés du plastique original.

Cette huile brute nécessite une purification significative et énergivore avant de pouvoir être utilisée comme carburant ou matière première chimique. Sans une amélioration appropriée, sa combustion peut libérer des polluants nocifs.

Le produit gazeux : la gestion du gaz de synthèse

Le processus crée également des gaz non condensables, connus sous le nom de gaz de synthèse. Si ce gaz est simplement brûlé (flared), il libère du CO2 dans l'atmosphère.

Les installations aux meilleures pratiques capturent ce gaz de synthèse et l'utilisent comme carburant pour alimenter le réacteur de pyrolyse, améliorant ainsi l'efficacité énergétique globale et réduisant l'empreinte carbone de l'installation.

Le résidu solide : une distinction critique du biochar

Alors que la pyrolyse de la biomasse crée un amendement de sol bénéfique appelé biochar, le résidu solide de la pyrolyse du plastique est fondamentalement différent.

Ce charbon est un solide carboné qui concentre les contaminants des déchets plastiques originaux, tels que les métaux lourds, les retardateurs de flamme et d'autres additifs. Ce matériau doit souvent être traité comme un déchet dangereux et éliminé dans une décharge spécialisée et contrôlée pour prévenir la contamination environnementale.

Faire une évaluation éclairée

Pour déterminer si un projet de pyrolyse est écologiquement sain, il faut regarder au-delà de la simple conversion des déchets en carburant et poser des questions critiques sur l'ensemble de l'opération.

- Si votre objectif principal est la réduction du volume des déchets : La pyrolyse est très efficace, en particulier pour les plastiques mélangés et contaminés qui iraient autrement à la décharge.

- Si votre objectif principal est de créer de l'énergie propre : Le bénéfice net dépend de la source d'énergie de l'installation et du niveau de purification appliqué à l'huile de pyrolyse finale.

- Si votre objectif principal est de parvenir à une économie circulaire : Exigez une transparence totale sur la manière dont les trois produits – huile, gaz et charbon – sont gérés pour garantir qu'un problème environnemental n'est pas échangé contre un autre.

En fin de compte, le mérite environnemental de la pyrolyse du plastique n'est pas déterminé par la promesse de la technologie elle-même, mais par la rigueur et la responsabilité avec lesquelles elle est mise en œuvre.

Tableau récapitulatif :

| Aspect | Bénéfice potentiel | Risque potentiel |

|---|---|---|

| Gestion des déchets | Détourne les plastiques difficiles à recycler des décharges | Le processus nécessite un apport énergétique important |

| Produit : Huile | Crée un carburant alternatif, réduisant l'utilisation de combustibles fossiles vierges | L'huile brute peut être contaminée ; nécessite une purification |

| Produit : Gaz | Peut être utilisé pour alimenter le processus, améliorant l'efficacité | Si brûlé, libère du CO2 dans l'atmosphère |

| Produit : Résidu solide | N/A | Le charbon peut être un déchet dangereux, nécessitant une élimination spéciale |

Prêt à mettre en œuvre des solutions de gestion des déchets responsables dans votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires à la recherche et au développement de processus de pyrolyse efficaces et sûrs. Que vous analysiez les produits de pyrolyse ou optimisiez les conditions de réaction, nos outils fiables vous aident à obtenir des résultats précis et sûrs.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de la manière dont KINTEK peut répondre aux besoins spécifiques de votre laboratoire en matière de durabilité et de science des matériaux.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quelle est la fonction des tubes de quartz et des systèmes d'étanchéité sous vide ? Sécurisez votre synthèse de solutions solides de haute pureté

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique

- Quel est le rôle d'un four tubulaire dans le traitement thermique des électrolytes argyrodites ? Maîtriser la conductivité ionique

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie