En bref, l'évaporation par faisceau d'électrons est un processus qui utilise un faisceau d'électrons de haute énergie pour faire bouillir un matériau à l'intérieur d'une chambre à vide. Cela crée une vapeur du matériau source, qui se déplace ensuite et se condense sur un objet cible, appelé substrat, formant un revêtement exceptionnellement pur et mince.

Le principe fondamental n'est pas seulement le chauffage, mais le transfert précis et efficace de l'énergie. En convertissant l'énergie cinétique des électrons directement en énergie thermique au sein du matériau cible, cette méthode contourne de nombreuses sources de contamination, ce qui en fait une technique fondamentale pour les applications de couches minces de haute performance.

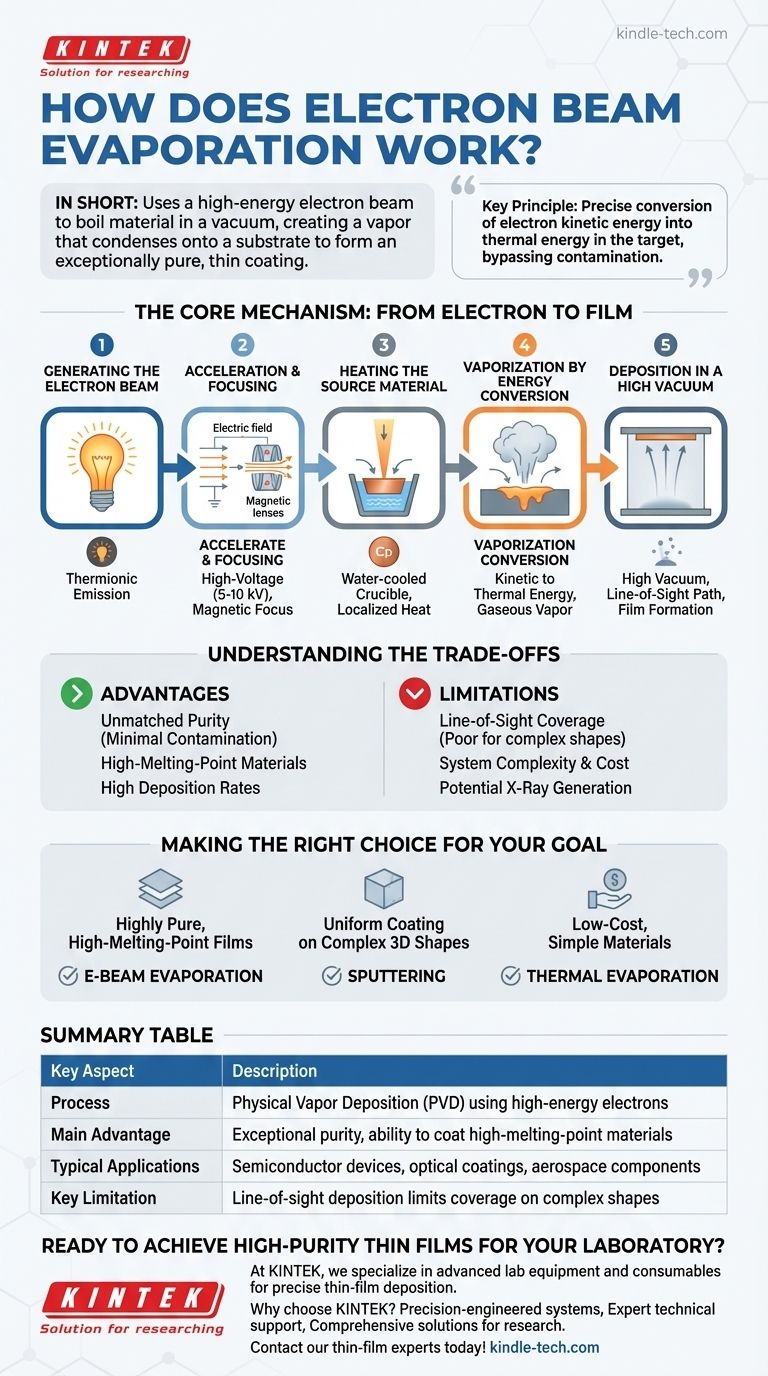

Le mécanisme central : de l'électron au film

L'évaporation par faisceau d'électrons (e-beam) est une forme sophistiquée de dépôt physique en phase vapeur (PVD). La compréhension de ses étapes séquentielles révèle pourquoi elle est si efficace pour créer des films de haute qualité.

Étape 1 : Génération du faisceau d'électrons

Le processus commence par un filament de tungstène. Un courant électrique fort traverse ce filament, le chauffant à des températures extrêmes.

Cette chaleur intense provoque la libération d'un nuage d'électrons par le filament grâce à un processus connu sous le nom d'émission thermoïonique.

Étape 2 : Accélération et focalisation

Une fois libérés, ces électrons sont accélérés par un champ électrique à haute tension, généralement entre 5 et 10 kilovolts (kV), ce qui leur confère une immense énergie cinétique.

Un système magnétique focalise ensuite ces électrons à grande vitesse en un faisceau étroit et contrôlable, un peu comme une lentille focalise la lumière.

Étape 3 : Chauffage du matériau source

Ce faisceau focalisé est dirigé sur le matériau source (l'"évaporant") à déposer.

Le matériau repose à l'intérieur d'un creuset refroidi par eau, généralement en cuivre. Ce refroidissement est essentiel, car il garantit que la chaleur intense est localisée uniquement sur le matériau source, empêchant le creuset lui-même de fondre ou de contaminer le processus.

Étape 4 : Vaporisation par conversion d'énergie

Lors de l'impact, la haute énergie cinétique des électrons est instantanément convertie en énergie thermique au sein du matériau source.

Ce chauffage rapide et concentré fait fondre le matériau, puis l'évapore, le transformant directement en vapeur gazeuse. C'est bien plus efficace que de chauffer l'ensemble du creuset.

Étape 5 : Dépôt sous vide poussé

L'ensemble de l'opération se déroule à l'intérieur d'une chambre à vide poussé. Ce vide est essentiel pour garantir que les particules vaporisées puissent voyager sans entrave jusqu'au substrat sans entrer en collision avec les molécules d'air.

La vapeur se déplace en ligne droite, en visée directe, vers le haut, où elle frappe le substrat plus froid. Au contact, la vapeur se condense à nouveau en un solide, formant un film mince, dense et très pur sur la surface du substrat.

Comprendre les compromis

Bien que puissante, l'évaporation par faisceau d'électrons présente des caractéristiques spécifiques qui la rendent adaptée à certaines applications mais moins idéale pour d'autres. Comprendre ces compromis est essentiel pour prendre une décision éclairée.

Avantage : Pureté inégalée et gamme de matériaux

Étant donné que le faisceau d'électrons ne chauffe directement que le matériau source, la contamination du creuset est pratiquement éliminée. Il en résulte des films d'une pureté exceptionnelle.

Cette méthode de chauffage direct permet également l'évaporation de matériaux à très haut point de fusion, tels que le tungstène et le tantale, qui sont difficiles, voire impossibles à traiter avec des méthodes thermiques plus simples.

Avantage : Taux de dépôt élevés

Le transfert d'énergie du faisceau d'électrons vers le matériau source est extrêmement efficace. Cela permet des taux de dépôt beaucoup plus élevés par rapport à d'autres techniques comme l'évaporation thermique ou la pulvérisation cathodique, ce qui permet une fabrication plus rapide.

Limitation : Couverture en visée directe

La vapeur se déplace en ligne droite de la source au substrat. Cela peut être un problème lors du revêtement d'objets tridimensionnels complexes, car les surfaces qui ne sont pas en "visée directe" recevront peu ou pas de revêtement. C'est ce qu'on appelle une mauvaise "couverture de marche".

Limitation : Complexité du système et génération de rayons X

Les systèmes à faisceau d'électrons sont plus complexes et coûteux que les simples évaporateurs thermiques résistifs en raison de la nécessité d'alimentations haute tension et de systèmes de focalisation magnétique.

De plus, l'impact des électrons de haute énergie sur le matériau cible peut générer des rayons X. Cela peut nécessiter un blindage pour la sécurité et peut potentiellement endommager les substrats ou les films sensibles aux radiations.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des exigences spécifiques de votre projet en matière de pureté, de matériau, de géométrie et de budget.

- Si votre objectif principal est de créer des films très purs de matériaux à haut point de fusion : L'évaporation par faisceau d'électrons est le choix supérieur en raison de son mécanisme de chauffage direct, efficace et propre.

- Si votre objectif principal est d'obtenir un revêtement uniforme sur une forme 3D complexe : Une méthode non directionnelle comme la pulvérisation cathodique est probablement une meilleure option pour assurer une couverture complète et uniforme.

- Si votre objectif principal est le dépôt à faible coût de matériaux simples à bas point de fusion : Un système d'évaporation thermique de base peut être plus que suffisant et beaucoup plus rentable.

En fin de compte, la maîtrise du dépôt de couches minces vient de l'adéquation entre les principes uniques de la technique et le résultat spécifique que vous devez obtenir.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) utilisant des électrons de haute énergie |

| Principal avantage | Pureté exceptionnelle et capacité à revêtir des matériaux à haut point de fusion |

| Applications typiques | Dispositifs semi-conducteurs, revêtements optiques, composants aérospatiaux |

| Principale limitation | Le dépôt en visée directe limite la couverture sur les formes complexes |

Prêt à obtenir des couches minces de haute pureté pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables avancés pour le dépôt précis de couches minces. Nos systèmes d'évaporation par faisceau d'électrons sont conçus pour aider les laboratoires de recherche et industriels à créer des revêtements ultra-purs avec une compatibilité matérielle exceptionnelle.

Pourquoi choisir KINTEK pour vos besoins de dépôt ?

- Systèmes conçus avec précision pour des résultats fiables et reproductibles

- Support technique expert pour vos exigences d'application spécifiques

- Solutions complètes pour la recherche sur les semi-conducteurs, l'optique et les matériaux

Contactez nos experts en couches minces dès aujourd'hui pour discuter de la manière dont nos solutions d'évaporation par faisceau d'électrons peuvent faire progresser vos capacités de recherche ou de production. Laissez-nous vous aider à sélectionner le système parfait pour vos exigences de revêtement de haute pureté.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les inconvénients de l'évaporation par faisceau d'électrons ? Coûts élevés et limitations géométriques expliqués

- Quel est le principe du dépôt physique en phase vapeur ? Un guide du processus PVD

- Qu'est-ce que le procédé de dépôt sous vide ? Obtenez des revêtements haute performance avec précision

- Quels sont les inconvénients du dépôt physique en phase vapeur ? Coût élevé, vitesse lente et limitations de revêtement

- Quelle est la source de l'évaporation par faisceau d'électrons ? Le canon à électrons expliqué pour les films minces de haute pureté

- Qu'est-ce que le processus industriel d'évaporation ? Un guide des techniques de dépôt de couches minces

- Quelle est la principale différence entre la pulvérisation cathodique et l'évaporation ? Un guide pour choisir la bonne méthode PVD

- Qu'est-ce que le processus d'évaporation par faisceau d'électrons (e-beam) ? Un guide pour le dépôt de films minces de haute pureté