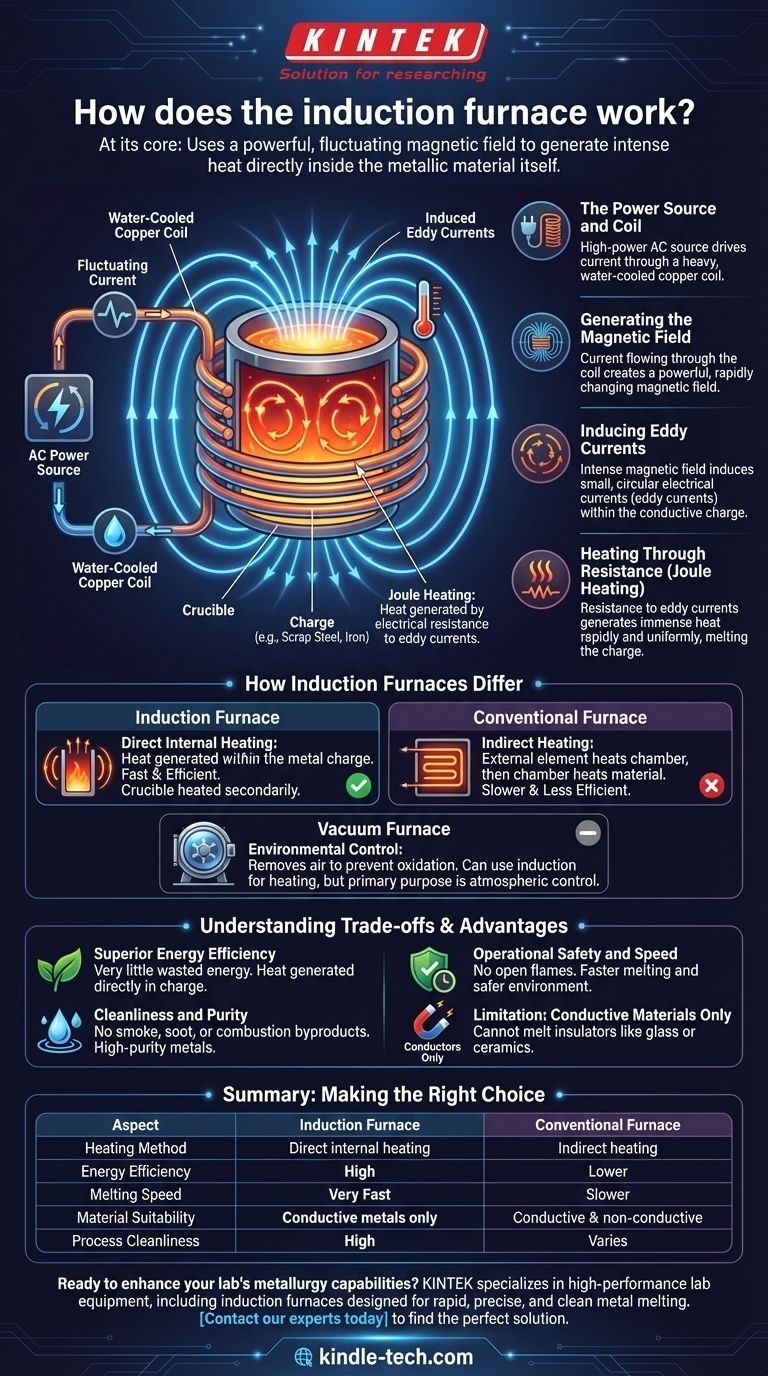

À la base, un four à induction fonctionne sans flammes ni éléments chauffants externes touchant le métal. Il utilise un champ magnétique puissant et fluctuant pour générer une chaleur intense directement à l'intérieur du matériau métallique lui-même, le faisant fondre avec une vitesse et une précision remarquables.

Le principe fondamental d'un four à induction est sa capacité à transformer le métal en sa propre source de chaleur. En induisant des courants électriques dans la charge conductrice, il contourne les inefficacités du chauffage conventionnel, offrant un contrôle, une propreté et une efficacité énergétique supérieurs.

Le principe fondamental : l'induction électromagnétique

Le processus de chauffage par induction est une application directe de la loi de Faraday sur l'induction et de l'effet Joule. Il convertit l'énergie électrique en un champ magnétique, puis de nouveau en énergie thermique à l'intérieur du matériau cible.

La source d'alimentation et la bobine

Un four à induction commence par une source de courant alternatif (CA) de haute puissance. Ce courant est acheminé à travers une bobine de cuivre lourde à plusieurs spires, qui est presque toujours refroidie à l'eau pour éviter qu'elle ne fonde.

Génération du champ magnétique

Lorsque le courant alternatif circule dans la bobine, il génère un champ magnétique puissant et rapidement changeant dans l'espace à l'intérieur et autour de la bobine. La fréquence du courant alternatif dicte les caractéristiques de ce champ magnétique.

Induction des courants de Foucault

Un matériau conducteur, appelé la charge (par exemple, de la ferraille d'acier, du fer ou d'autres métaux), est placé à l'intérieur d'un récipient, ou creuset, à l'intérieur de la bobine. Le champ magnétique intense pénètre la charge, induisant de petits courants électriques circulaires à l'intérieur du métal. Ce sont des courants de Foucault.

Chauffage par résistance (effet Joule)

Tous les métaux ont une certaine résistance électrique naturelle. Lorsque les courants de Foucault induits circulent à travers le métal, ils rencontrent cette résistance, ce qui génère une chaleur immense. Ce phénomène, connu sous le nom d'effet Joule, élève la température de la charge rapidement et uniformément, la faisant fondre.

Comment les fours à induction diffèrent des autres fours

La méthode de "chauffage interne direct" distingue les fours à induction des autres technologies de chauffage industriel courantes. Comprendre cette différence est essentiel pour apprécier leurs applications spécifiques.

Par rapport aux fours conventionnels (à tube ou à résistance)

Un four conventionnel fonctionne en chauffant un élément avec de l'électricité ou du combustible. Cet élément chauffe ensuite la chambre du four, qui à son tour transfère lentement la chaleur au matériau à l'intérieur. Il s'agit d'un processus de chauffage indirect, chauffant de l'extérieur vers l'intérieur.

Par rapport aux fours sous vide

Un four sous vide est défini par son environnement, et non par sa méthode de chauffage. Il élimine l'air pour créer un vide, ce qui empêche l'oxydation et la contamination pendant le chauffage. Bien que certains fours sous vide utilisent le chauffage par induction, le but principal est le contrôle atmosphérique, tandis que l'induction est purement un mécanisme de chauffage.

L'avantage clé : le chauffage direct

Parce que la chaleur est générée à l'intérieur de la charge métallique, le processus est extrêmement rapide et efficace. Les parois du four et le creuset ne sont chauffés que secondairement par contact avec le métal en fusion, et non par la source d'énergie primaire.

Comprendre les compromis et les avantages

Aucune technologie n'est une solution universelle. Le principe de fonctionnement unique des fours à induction présente un ensemble clair de forces et de limites.

Avantage : efficacité énergétique supérieure

Très peu d'énergie est gaspillée à chauffer la structure du four ou l'air ambiant. Presque toute l'énergie électrique est convertie directement en chaleur à l'intérieur de la charge, faisant de l'induction l'une des méthodes de fusion les plus économes en énergie disponibles.

Avantage : propreté et pureté

Le processus ne produit ni fumée, ni suie, ni autres sous-produits de combustion. Cette propreté, combinée à un contrôle précis de la température, permet la création de métaux et d'alliages de haute pureté avec une composition exacte et reproductible.

Avantage : sécurité opérationnelle et rapidité

Sans flammes nues ni sources de chaleur externes massives, l'environnement de travail est généralement plus sûr et plus frais. La rapidité de la fusion permet également un débit plus élevé et des calendriers de production plus réactifs.

Limitation : matériaux conducteurs uniquement

La physique fondamentale de l'induction exige que le matériau de charge soit électriquement conducteur. Les fours à induction ne peuvent pas être utilisés pour faire fondre directement des isolants comme le verre, la céramique ou les polymères.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement du matériau que vous traitez et du résultat souhaité.

- Si votre objectif principal est la fusion rapide et de haute pureté des métaux : Un four à induction est le choix idéal pour sa vitesse, son efficacité et son fonctionnement propre inégalés.

- Si votre objectif principal est de traiter des matériaux sans oxydation de surface : Un four sous vide est nécessaire pour contrôler l'atmosphère, quelle que soit la méthode de chauffage utilisée à l'intérieur.

- Si votre objectif principal est de traiter des matériaux non conducteurs : Un four à résistance conventionnel ou à combustible est requis, car le principe d'induction ne s'appliquera pas.

En tirant parti de l'électromagnétisme, le four à induction fournit un outil puissant et précis pour la métallurgie moderne.

Tableau récapitulatif :

| Aspect | Four à induction | Four conventionnel |

|---|---|---|

| Méthode de chauffage | Chauffage interne direct (via les courants de Foucault) | Chauffage indirect (à partir d'éléments externes) |

| Efficacité énergétique | Élevée (chaleur générée à l'intérieur du métal) | Plus faible (perte de chaleur vers la chambre et l'air) |

| Vitesse de fusion | Très rapide | Plus lente |

| Compatibilité des matériaux | Métaux électriquement conducteurs uniquement | Matériaux conducteurs et non conducteurs |

| Propreté du processus | Élevée (pas de sous-produits de combustion) | Variable (peut produire des fumées/suies) |

Prêt à améliorer les capacités de métallurgie de votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour une fusion rapide, précise et propre des métaux. Nos solutions vous aident à atteindre une efficacité énergétique et une pureté des matériaux supérieures pour vos objectifs de recherche et de production.

Contactez nos experts dès aujourd'hui pour trouver le four à induction parfait pour les besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four de fusion à induction par arc sous vide non consommable

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la fonction principale de l'équipement de fusion sous vide dans la préparation d'alliages Ti-Zr-Ni ? Assurer la pureté et la stabilité de phase

- Quels sont les différents types de processus de fusion ? De la fusion à la suspension pour une pureté ultime

- Comment l'équipement de fusion par arc sous vide facilite-t-il la préparation d'alliages Ti-Cr-Al-Nb ? Explication de la fusion de haute température de précision

- Quelle est la fonction principale d'un four de fusion par arc sous vide dans la préparation des RHEA ? Réalisation d'une fusion thermique extrême

- Quels sont les avantages et les inconvénients du brasage ? Un guide pour un assemblage métallique solide et propre