En substance, le revêtement sous vide est un processus d'application d'un film exceptionnellement mince et durable sur une surface en vaporisant un matériau de revêtement et en le déposant atome par atome dans une chambre à vide poussé. Cette méthode, une forme de dépôt physique en phase vapeur (PVD), crée des couches robustes qui améliorent les propriétés d'une pièce, telles que la dureté et la résistance à l'usure, sans altérer ses dimensions fondamentales.

Au fond, le revêtement sous vide consiste à créer un espace vide – un vide – afin que les atomes individuels d'un matériau de revêtement puissent être « projetés » depuis une source et déposés précisément sur une pièce, formant une couche ultra-mince et très durable.

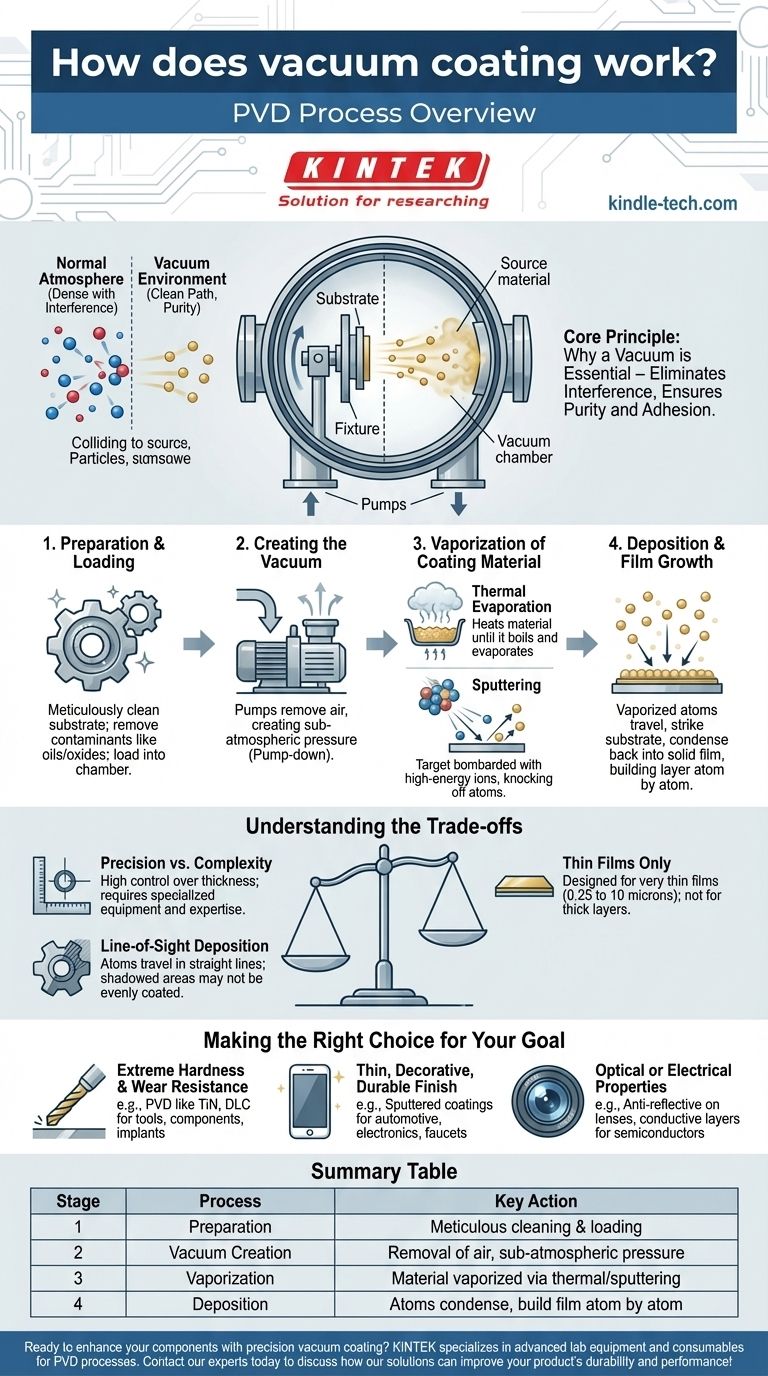

Le principe fondamental : pourquoi le vide est essentiel

L'ensemble du processus repose sur l'environnement sous vide. Son objectif principal est d'éliminer toutes les molécules d'air et d'autres gaz de la chambre.

Élimination des interférences

Dans une atmosphère normale, l'air est dense en particules. Toute tentative de « pulvériser » des atomes d'un matériau de revêtement entraînerait leur collision avec des molécules d'air, les dispersant et les empêchant d'atteindre proprement la surface cible.

Assurer la pureté et l'adhérence

Le vide crée un chemin ultra-propre de la source de revêtement au substrat. Cela empêche les gaz atmosphériques comme l'oxygène et l'azote de réagir avec le matériau vaporisé, garantissant que le film déposé est pur et adhère fortement à la surface.

Le processus de dépôt : du solide au film

Bien qu'il existe des variantes, la méthode la plus courante est le dépôt physique en phase vapeur (PVD). Le processus peut être décomposé en quatre étapes distinctes.

Étape 1 : Préparation et chargement

Avant que le processus ne commence, le composant à revêtir (le substrat) doit être méticuleusement nettoyé. Tout contaminant microscopique comme les huiles ou les oxydes empêchera le revêtement d'adhérer correctement. Une fois nettoyées, les pièces sont montées sur des fixations spécialisées et placées à l'intérieur de la chambre à vide.

Étape 2 : Création du vide

La chambre est scellée et une série de pompes éliminent l'air, créant un environnement à pression sub-atmosphérique. Cette phase de « pompage » est critique et prépare le terrain pour un revêtement réussi.

Étape 3 : Vaporisation du matériau de revêtement

Un matériau source solide — souvent un métal ou une céramique — est converti en vapeur. Ceci est généralement réalisé de deux manières :

- Évaporation thermique : Le matériau source est chauffé jusqu'à ce qu'il bout et s'évapore, libérant un nuage d'atomes.

- Pulvérisation cathodique : Le matériau source (appelé « cible ») est bombardé d'ions à haute énergie (généralement d'un gaz inerte comme l'argon). Ce bombardement agit comme un micro-sableur, arrachant des atomes individuels de la cible.

Étape 4 : Dépôt et croissance du film

Les atomes vaporisés se déplacent en ligne droite à travers la chambre à vide et frappent le substrat. Lors de l'impact, ils se condensent à l'état solide, formant un film mince, dense et très uniforme. Cette couche est construite atome par atome, ce qui donne des revêtements qui peuvent être aussi minces que quelques nanomètres ou jusqu'à plusieurs microns (généralement de 0,25 à 10 microns).

Comprendre les compromis

Le revêtement sous vide est une technologie puissante, mais il est important de comprendre ses caractéristiques et ses limites spécifiques.

Précision vs. Complexité

Le processus permet un contrôle incroyable de l'épaisseur et de l'uniformité du film. Cependant, il nécessite un investissement important dans des équipements spécialisés, des contrôles de processus stricts et un haut degré d'expertise technique pour fonctionner efficacement.

Films minces uniquement

Le dépôt sous vide est conçu exclusivement pour créer des films très minces. Ce n'est pas une méthode appropriée pour appliquer des couches protectrices épaisses et robustes que l'on pourrait obtenir avec des processus comme la galvanisation ou la peinture conventionnelle.

Dépôt en ligne de mire

Parce que les atomes vaporisés se déplacent en ligne droite, le processus est en « ligne de mire ». Les zones d'une pièce complexe qui sont ombragées ou cachées peuvent ne pas recevoir un revêtement uniforme sans une rotation et une fixation sophistiquées des pièces.

Faire le bon choix pour votre objectif

Pour déterminer si le revêtement sous vide est la bonne approche, considérez votre objectif principal.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes : Les revêtements PVD comme le nitrure de titane (TiN) ou le carbone de type diamant (DLC) sont une norme industrielle pour les outils de coupe, les composants de moteur et les implants médicaux.

- Si votre objectif principal est une finition mince, décorative mais durable : Les revêtements pulvérisés sont utilisés pour créer les finitions métalliques sur tout, des garnitures automobiles à l'électronique grand public et aux robinets.

- Si votre objectif principal est les propriétés optiques ou électriques : Le dépôt sous vide est utilisé pour créer des revêtements antireflets sur les lentilles et des couches conductrices dans la fabrication de semi-conducteurs.

En comprenant ses principes, vous pouvez exploiter efficacement le revêtement sous vide pour obtenir des propriétés de surface autrement impossibles.

Tableau récapitulatif :

| Étape | Processus | Action clé |

|---|---|---|

| 1 | Préparation | Nettoyage méticuleux et chargement du substrat |

| 2 | Création du vide | Élimination de l'air pour créer une pression sub-atmosphérique |

| 3 | Vaporisation | Matériau de revêtement vaporisé par évaporation thermique ou pulvérisation cathodique |

| 4 | Dépôt | Les atomes voyagent et se condensent sur le substrat, formant un film atome par atome |

Prêt à améliorer vos composants avec un revêtement sous vide de précision ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés pour les processus PVD, aidant les laboratoires à obtenir des propriétés de surface supérieures pour les outils de coupe, les implants médicaux et les finitions décoratives. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions de revêtement sous vide peuvent améliorer la durabilité et les performances de votre produit !

Guide Visuel

Produits associés

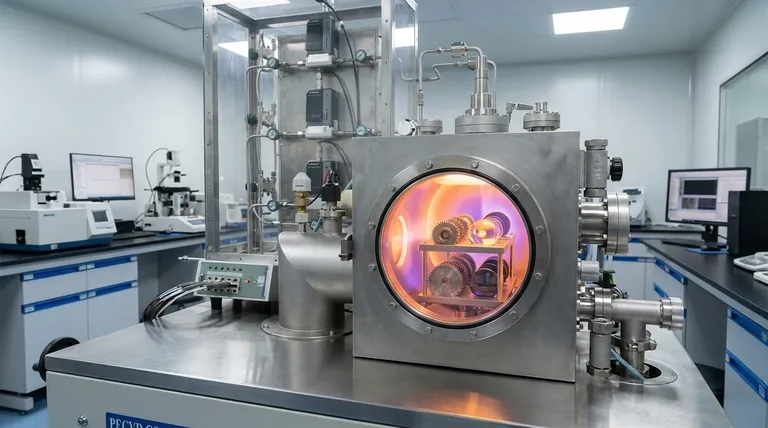

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt