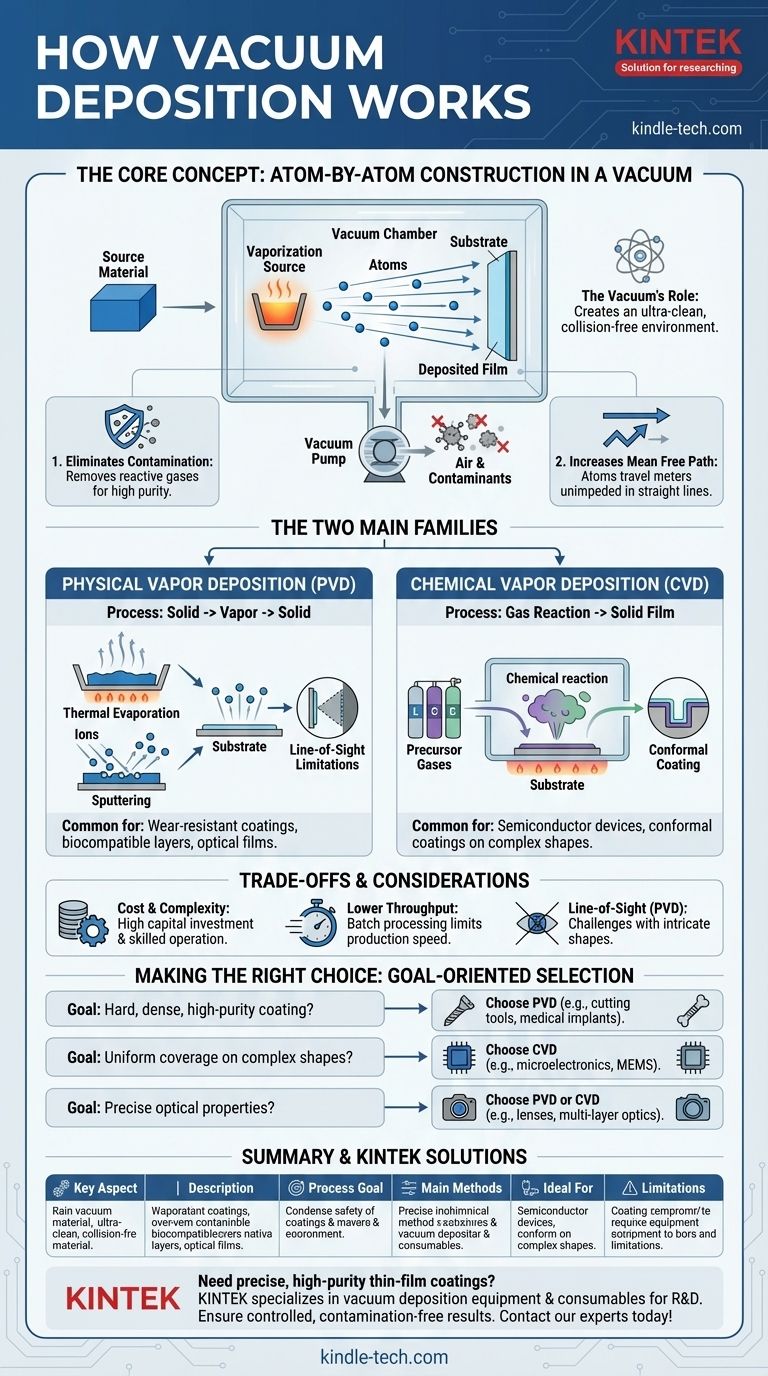

À la base, le dépôt sous vide est une famille de procédés visant à appliquer des couches de matériau extrêmement minces et de haute pureté sur une surface. Ceci est réalisé à l'intérieur d'une chambre où l'air et d'autres gaz ont été pompés pour créer un vide. Dans cet environnement, un matériau source est transformé en vapeur, permettant à ses atomes ou molécules individuels de voyager sans entrave et de se lier à un objet cible, connu sous le nom de substrat.

L'idée essentielle est que le vide lui-même est l'outil le plus important du processus. Son objectif est de créer un environnement ultra-propre et sans collision qui permet la construction précise, atome par atome, d'un film aux propriétés soigneusement contrôlées.

Le rôle du vide : créer une voie parfaite

L'efficacité du dépôt sous vide dépend de ce que l'environnement sous vide rend possible. Ce n'est pas simplement l'absence d'air, mais la création d'un espace hautement contrôlé pour la construction au niveau atomique.

Élimination de la contamination

L'atmosphère normale est remplie de gaz réactifs comme l'oxygène, l'azote et la vapeur d'eau. S'ils sont présents pendant le dépôt, ces molécules entreraient en collision avec le matériau de revêtement et s'y lieraient chimiquement, créant des impuretés et modifiant les propriétés du film.

Un vide élimine ces contaminants potentiels, garantissant que le film déposé est aussi chimiquement pur que possible.

Augmentation du « libre parcours moyen »

Le libre parcours moyen fait référence à la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre particule. Dans l'air au niveau de la mer, cette distance est incroyablement courte, seulement environ 68 nanomètres.

En créant un vide, le libre parcours moyen est étendu à des mètres. Cela garantit que le matériau vaporisé voyage en ligne droite de la source au substrat sans être dispersé ou bloqué par les molécules d'air.

Permettre un contrôle précis

Une fois les gaz atmosphériques éliminés, les ingénieurs peuvent introduire des gaz spécifiques de haute pureté en quantités précises pour aider au processus.

Il peut s'agir d'un gaz inerte comme l'argon pour bombarder un matériau source (pulvérisation cathodique) ou d'un gaz réactif comme l'azote pour former intentionnellement un nouveau composé (comme le nitrure de titane) sur la surface du substrat. Cela donne aux opérateurs un contrôle total sur la composition finale du film.

Les deux principales familles de dépôt sous vide

Bien que le « dépôt sous vide » soit un terme large, les méthodes se répartissent généralement en deux catégories principales en fonction de la manière dont le matériau est généré et déposé.

Dépôt Physique en Phase Vapeur (PVD)

Dans le PVD, le matériau de revêtement commence sous forme solide et est transformé en vapeur par un processus purement physique. Cette vapeur traverse ensuite le vide et se condense sur le substrat.

Le matériau du film final est le même que le matériau source. Les méthodes PVD courantes comprennent l'évaporation thermique (chauffage d'un matériau jusqu'à ce qu'il se vaporise) et la pulvérisation cathodique (bombardement d'un matériau avec des ions énergétiques).

Dépôt Chimique en Phase Vapeur (CVD)

Dans le CVD, le processus utilise des réactions chimiques pour créer le film. Un ou plusieurs gaz précurseurs sont introduits dans la chambre à vide.

Ces gaz réagissent sur ou près de la surface chaude du substrat, et l'un des sous-produits de cette réaction chimique est le matériau solide qui forme le film. Cette méthode est excellente pour créer des revêtements hautement uniformes, ou « conformes », sur des formes complexes.

Comprendre les compromis

Bien que puissant, le dépôt sous vide n'est pas une solution universelle. Il s'accompagne d'un ensemble distinct de limitations opérationnelles et physiques qui doivent être prises en compte.

Coût et complexité

Les systèmes sous vide, y compris les chambres, les pompes à haute puissance et les contrôleurs de processus, représentent un investissement en capital important. Ils nécessitent également des techniciens qualifiés pour fonctionner et être entretenus, ce qui augmente le coût global.

Débit plus faible

La plupart des processus de dépôt sous vide sont effectués par lots, où un ensemble de pièces doit être chargé, la chambre scellée et mise sous vide, le processus exécuté et la chambre ventilée. Ce cycle limite la vitesse de production par rapport aux processus continus comme la galvanoplastie ou la peinture.

Limitations de ligne de visée

Dans de nombreux processus PVD, le revêtement ne peut se former que sur des surfaces ayant une ligne de visée directe et ininterrompue vers la source de vaporisation. Il est donc difficile de revêtir uniformément des formes complexes avec des surfaces cachées ou des cavités profondes.

Faire le bon choix pour votre objectif

La décision d'utiliser le dépôt sous vide, et la méthode à choisir, dépend entièrement des propriétés requises du film final et de la géométrie de la pièce à revêtir.

- Si votre objectif principal est un revêtement dur, dense et de haute pureté : Le PVD est souvent le choix supérieur pour des applications telles que les revêtements résistants à l'usure sur les outils de coupe ou les couches biocompatibles sur les implants médicaux.

- Si votre objectif principal est une couverture parfaitement uniforme sur des formes complexes : Le CVD excelle dans la création de revêtements conformes, ce qui en fait une pierre angulaire de l'industrie des semi-conducteurs pour le revêtement de composants microélectroniques complexes.

- Si votre objectif principal est des propriétés optiques précises : Le PVD et le CVD sont utilisés pour créer des revêtements multicouches sur des lentilles et des optiques, où un contrôle précis de l'épaisseur et de l'indice de réfraction est essentiel à la performance.

En fin de compte, la compréhension de ces principes fondamentaux vous permet de choisir la stratégie de dépôt qui correspond le mieux à vos exigences de matériaux et de performance.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif du processus | Appliquer des couches de matériau minces et de haute pureté sur un substrat (par exemple, tranche de silicium, outil, lentille). |

| Mécanisme de base | Vaporiser un matériau source dans une chambre à vide ; les atomes voyagent sans entrave pour revêtir la cible. |

| Méthodes principales | PVD (Dépôt Physique en Phase Vapeur) : Vaporiser la source solide (par exemple, pulvérisation cathodique, évaporation). CVD (Dépôt Chimique en Phase Vapeur) : Utiliser des réactions gazeuses pour déposer des films solides. |

| Idéal pour | Semi-conducteurs, revêtements optiques, dispositifs médicaux et revêtements d'outils résistants à l'usure. |

| Limitations | Coût élevé de l'équipement, traitement par lots (débit plus faible), défis de revêtement en ligne de visée (PVD). |

Besoin de revêtements en couches minces précis et de haute pureté pour votre laboratoire ou votre production ? KINTEK est spécialisé dans les équipements et consommables de dépôt sous vide pour les laboratoires et les équipes de R&D. Que vous développiez des semi-conducteurs, des composants optiques ou des dispositifs médicaux, nos solutions garantissent des résultats contrôlés et sans contamination. Contactez nos experts dès aujourd'hui pour discuter de vos exigences de revêtement et découvrir comment KINTEK peut améliorer les performances de vos matériaux !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température