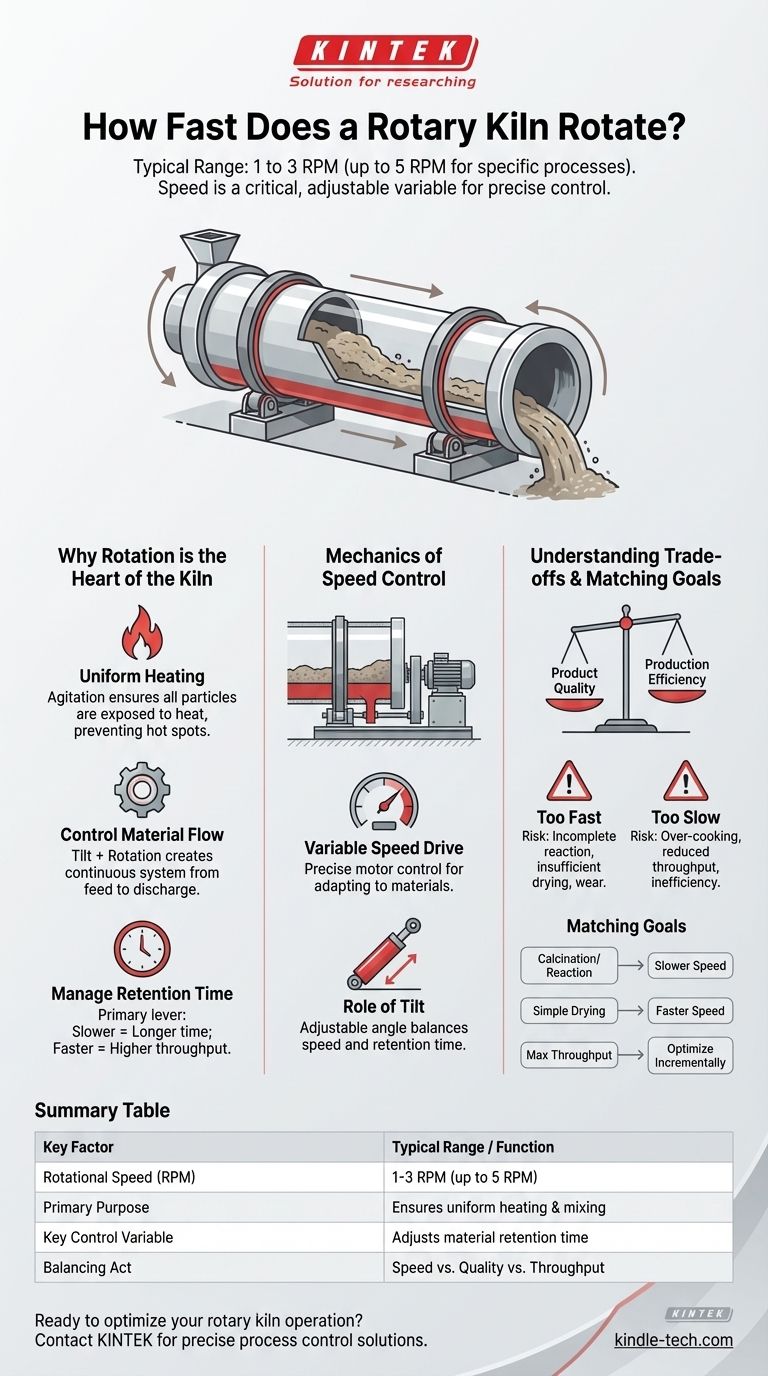

Dans la plupart des applications industrielles, un four rotatif tourne à une cadence lente et délibérée de 1 à 3 tours par minute (tr/min). Bien que ce soit la plage typique, certains processus spécifiques peuvent nécessiter des vitesses allant jusqu'à 5 tr/min pour obtenir le résultat souhaité.

La vitesse de rotation d'un four rotatif n'est pas un nombre fixe, mais une variable de processus critique et ajustable. Cette vitesse est intentionnellement lente pour contrôler précisément la durée pendant laquelle le matériau est chauffé, garantissant qu'il subit une transformation complète et uniforme.

Pourquoi la Rotation est le Cœur du Four

Un four rotatif est essentiellement un grand cylindre rotatif conçu pour traiter des matériaux à des températures extrêmement élevées. La rotation elle-même est fondamentale pour son fonctionnement, servant plusieurs objectifs clés.

Pour Assurer un Chauffage Uniforme

L'objectif principal du four est de chauffer chaque particule d'un matériau de manière égale. Le mouvement de basculement lent provoqué par la rotation mélange continuellement le lit de matériaux.

Ce processus, connu sous le nom d'agitation, garantit que toutes les surfaces du matériau sont exposées à la source de chaleur, évitant les points chauds et assurant un produit final homogène.

Pour Contrôler le Flux des Matériaux

Les fours rotatifs sont inclinés selon un léger angle horizontal. Cette inclinaison, combinée à la rotation, guide doucement le matériau de l'extrémité d'alimentation vers l'extrémité de décharge.

Ce mécanisme crée un système de traitement continu, permettant à la matière première d'être introduite à une extrémité et au produit fini d'être déchargé de l'autre sans interruption.

Pour Gérer le Temps de Séjour

Le temps de séjour est la durée pendant laquelle le matériau reste à l'intérieur du four. La vitesse de rotation est le levier principal pour contrôler cela.

Une rotation plus lente signifie un temps de séjour plus long, donnant au matériau plus de temps pour sécher, réagir ou calciner. Une rotation plus rapide raccourcit ce temps, augmentant le taux de production (débit).

La Mécanique du Contrôle de la Vitesse

La capacité à ajuster finement la vitesse de rotation est ce qui fait du four rotatif un équipement industriel si polyvalent et précis.

Le Variateur de Vitesse

Les fours modernes sont équipés d'un moteur électrique à vitesse variable faisant partie de l'ensemble d'entraînement. Cela permet aux opérateurs d'ajuster facilement les tr/min.

Ce contrôle précis est essentiel pour adapter le fonctionnement du four à différents matériaux ou pour modifier les exigences du processus à la volée.

Le Rôle de l'Inclinaison

En plus de la vitesse, l'angle d'inclinaison du four peut également être ajusté, souvent à l'aide d'un système hydraulique.

Augmenter la pente fera que le matériau se déplacera plus rapidement, tandis qu'un angle plus faible augmentera le temps de séjour. Le processus optimal utilise un équilibre minutieux entre la vitesse de rotation et l'angle d'inclinaison.

Comprendre les Compromis

Choisir la bonne vitesse de rotation est un exercice d'équilibre entre la qualité du produit et l'efficacité de la production. Il existe des risques clairs associés à une erreur de réglage.

Le Danger de Tourner Trop Vite

Si le four tourne trop rapidement, le matériau pourrait ne pas avoir un temps de séjour suffisant pour subir le changement physique ou chimique requis.

Cela peut entraîner une réaction incomplète, un séchage insuffisant ou un produit final de mauvaise qualité. Cela augmente également l'usure des machines et peut créer un excès de poussière.

L'Inefficacité de Tourner Trop Lentement

Bien qu'une vitesse lente assure un traitement approfondi, une rotation inutilement lente peut endommager le produit en le sur-cuisant ou en le brûlant.

De plus, cela réduit directement le débit du four, rendant l'ensemble de l'opération moins efficace et plus coûteux. L'objectif est de trouver la vitesse la plus rapide possible qui garantisse toujours la qualité de produit désirée.

Adapter la Vitesse du Four à Votre Objectif de Traitement

La vitesse de rotation idéale est dictée entièrement par le matériau traité et le résultat souhaité.

- Si votre objectif principal est la calcination complète ou des réactions chimiques complexes : Vous aurez besoin d'une vitesse plus lente pour maximiser le temps de séjour et garantir que la réaction soit entièrement achevée.

- Si votre objectif principal est le séchage simple d'un matériau robuste : Une vitesse légèrement plus rapide peut être utilisée pour augmenter le débit de l'usine sans compromettre la qualité finale.

- Si votre objectif principal est de maximiser le débit pour n'importe quel processus : L'approche optimale consiste à commencer lentement et à augmenter progressivement la vitesse, en effectuant des contrôles de qualité à chaque étape pour trouver le RPM le plus élevé possible qui donne toujours un produit acceptable.

En fin de compte, maîtriser la vitesse de rotation est la clé pour libérer toute l'efficacité et la précision de votre opération de four rotatif.

Tableau Récapitulatif :

| Facteur Clé | Plage Typique / Fonction |

|---|---|

| Vitesse de Rotation (tr/min) | 1 à 3 tr/min (jusqu'à 5 tr/min pour certains processus) |

| Objectif Principal | Assure le chauffage uniforme et le mélange des matériaux |

| Variable de Contrôle Clé | Ajuste le temps de séjour du matériau à l'intérieur du four |

| Compromis | Vitesse vs. Qualité du Produit vs. Débit de Production |

Prêt à optimiser votre opération de four rotatif pour des performances maximales et une qualité de produit optimale ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire robustes et de consommables pour un contrôle précis des processus et des tests de matériaux. Que vous développiez un nouveau processus ou que vous affiniez un processus existant, nos solutions peuvent vous aider à déterminer la vitesse de rotation et les paramètres de fonctionnement parfaits pour vos matériaux spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir vos besoins en laboratoire et en traitement.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quelles sont les étapes impliquées dans la conception d'un réacteur à lit fluidisé ? Atteindre une efficacité de réaction et une stabilité optimales

- Quelle est la zone de température d'un four rotatif ? Maîtriser le parcours thermique de votre matériau

- Quel est le mécanisme de la pyrolyse ? Libérez le pouvoir de la décomposition thermique sans oxygène

- Que se passe-t-il dans un four rotatif ? Un guide pour le traitement continu à haute température

- Quel four est utilisé pour la calcination ? Un guide sur les fours à moufle, les fours rotatifs et les fours à cuve

- Quelle est la température d'un four de régénération de carbone ? Maîtrisez la plage de 650°C à 800°C pour des résultats optimaux

- Quelle est la température du réacteur de pyrolyse ? La clé pour contrôler les rendements en bio-huile, en biocarbone et en gaz de synthèse

- Quelle est la température d'un four rotatif ? C'est un parcours thermique contrôlé, pas un chiffre unique