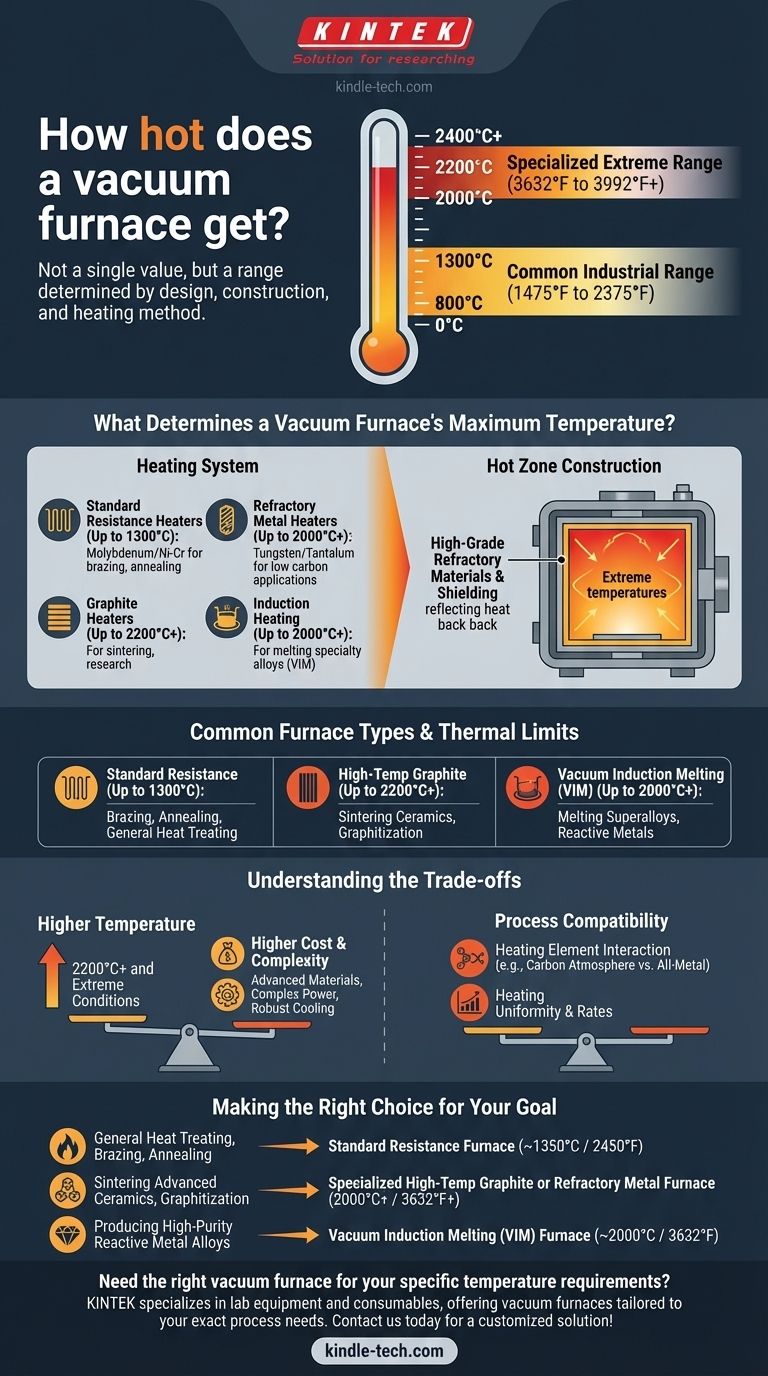

La température maximale d'un four sous vide n'est pas une valeur unique mais une plage déterminée par sa conception spécifique, sa construction et sa méthode de chauffage. Bien que de nombreux fours industriels courants fonctionnent dans la plage de 800 °C à 1300 °C (1475 °F à 2375 °F), les fours spécialisés utilisant des éléments chauffants en graphite ou en métal réfractaire peuvent atteindre des températures de 2200 °C (3992 °F) et au-delà.

Le terme « four sous vide » couvre un large éventail de technologies pour différents processus industriels. Par conséquent, la question cruciale n'est pas de connaître une température maximale unique, mais plutôt : quel type de four sous vide possède la capacité thermique requise pour votre matériau et votre processus spécifiques ?

Qu'est-ce qui détermine la température maximale d'un four sous vide ?

La cote de température ultime d'un four sous vide est le résultat d'un système conçu par des ingénieurs. La limite est définie par le composant ayant la tolérance la plus faible à la chaleur.

Le rôle du système de chauffage

Le cœur du four est son système de chauffage, et le matériau utilisé pour les éléments chauffants est le principal facteur limitant la température.

- Éléments chauffants à résistance standard : Le molybdène ou les alliages nickel-chrome sont courants dans les fours polyvalents pour des applications telles que le brasage et le recuit, atteignant généralement jusqu'à 1300 °C.

- Éléments chauffants en graphite : Pour des températures plus élevées, des éléments en graphite sont utilisés. Ceux-ci sont capables d'atteindre 2200 °C ou plus, ce qui les rend idéaux pour le frittage et la recherche sur les matériaux.

- Éléments chauffants en métal réfractaire : Les éléments en tungstène ou en tantale peuvent également atteindre des températures supérieures à 2000 °C et sont choisis lorsque le carbone provenant des éléments en graphite serait préjudiciable à la pièce à usiner.

- Chauffage par induction : Les fours de fusion par induction sous vide (VIM) utilisent l'induction électromagnétique pour chauffer un creuset conducteur, qui fait ensuite fondre le matériau à l'intérieur. Ces systèmes atteignent régulièrement des températures de 2000 °C pour la fusion d'alliages spéciaux.

Construction de la zone chaude

La zone contenant les éléments chauffants et la charge est appelée la « zone chaude ». Sa construction est essentielle pour atteindre et contenir les températures extrêmes.

Des matériaux réfractaires de haute qualité, tels que l'isolation en fibre céramique ou des couches de blindage radiatif métallique, sont utilisés pour réfléchir la chaleur dans l'espace de travail et protéger les parois de la chambre du four et les joints d'étanchéité sous vide. Une défaillance de ce système d'isolation définit une limite stricte à la température de fonctionnement sûre du four.

Types de fours courants et leurs limites thermiques

Différentes conceptions de fours sous vide sont optimisées pour différentes plages de température et applications.

Fours à résistance (Le cheval de bataille)

Ce sont les types de fours sous vide les plus courants. Ils utilisent des éléments chauffants résistifs et sont fréquemment utilisés pour les processus nécessitant un contrôle précis de la température.

Un cycle de traitement thermique typique peut impliquer un maintien à 800 °C avant de monter lentement à 1100 °C-1200 °C pour le traitement final.

Fours en graphite haute température

Conçus spécifiquement pour la chaleur extrême, ces fours utilisent le graphite à la fois pour les éléments chauffants et l'isolation de la zone chaude.

Ils sont capables de fonctionner en continu à des températures allant jusqu'à 2200 °C, ce qui est nécessaire pour des applications telles que le frittage de céramiques techniques ou la graphitisation de composants carbonés.

Fours de fusion par induction sous vide (VIM)

Les fours VIM sont conçus pour fondre et couler des métaux et alliages de haute pureté. La technologie est optimisée pour atteindre le point de fusion des matériaux dans un environnement propre.

Ces fours peuvent facilement atteindre la plage de 2000 °C requise pour faire fondre les superalliages, le titane et d'autres métaux réactifs.

Comprendre les compromis

Sélectionner un four en fonction de sa température maximale implique d'équilibrer plusieurs facteurs critiques.

Température contre coût

La relation entre la température maximale et le coût est exponentielle. Un four évalué à 2200 °C est nettement plus coûteux à l'achat, à l'utilisation et à l'entretien qu'un modèle à 1300 °C en raison de ses matériaux avancés, de son alimentation électrique complexe et de ses systèmes de refroidissement robustes.

Compatibilité du processus

Une capacité de température plus élevée n'est pas toujours meilleure. Le matériau de l'élément chauffant lui-même peut interagir avec les pièces traitées. Par exemple, l'atmosphère carbonée provenant d'une zone chaude en graphite peut carburer certains métaux, ce qui peut être indésirable. Dans de tels cas, un four avec des intérieurs entièrement métalliques (molybdène ou tungstène) est nécessaire.

Taux de chauffage et uniformité

Atteindre une température uniforme sur une grande charge devient plus difficile à des températures extrêmes. Des conceptions spécialisées sont nécessaires pour garantir que toutes les parties de la charge atteignent la température cible en même temps, ce qui ajoute à la complexité et au coût du système.

Faire le bon choix pour votre objectif

Basez la sélection de votre four sur les exigences spécifiques de votre processus, et non seulement sur la température la plus élevée disponible.

- Si votre objectif principal est le traitement thermique général, le brasage ou le recuit d'alliages standard : Un four à résistance avec une température maximale d'environ 1350 °C (2450 °F) est généralement la solution la plus suffisante et la plus rentable.

- Si votre objectif principal est le frittage de céramiques avancées, la croissance de cristaux ou la graphitisation : Vous aurez besoin d'un four spécialisé en graphite haute température ou en métal réfractaire capable d'atteindre 2000 °C (3632 °F) ou plus.

- Si votre objectif principal est la production d'alliages métalliques réactifs de haute pureté comme le titane ou les superalliages : Un four de fusion par induction sous vide (VIM) est la technologie appropriée, offrant à la fois les températures nécessaires et un environnement de fusion étroitement contrôlé.

En fin de compte, définir les exigences thermiques spécifiques de votre application est la première étape vers la sélection de la technologie de four correcte et la plus efficace.

Tableau récapitulatif :

| Type de four | Plage de température courante | Applications principales |

|---|---|---|

| Résistance standard | Jusqu'à 1300 °C | Brasage, recuit, traitement thermique général |

| Graphite haute température | Jusqu'à 2200 °C+ | Frittage de céramiques, graphitisation |

| Fusion par induction sous vide (VIM) | Jusqu'à 2000 °C+ | Fusion de superalliages, métaux réactifs |

Besoin du bon four sous vide pour vos exigences de température spécifiques ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables, offrant des fours sous vide adaptés aux besoins exacts de votre processus — du traitement thermique standard au frittage et à la fusion à haute température. Nos experts vous aideront à sélectionner le système parfait pour obtenir un contrôle précis de la température, un chauffage uniforme et des résultats optimaux pour vos matériaux. Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quel est le rôle essentiel d'une étuve sous vide dans la préparation des membranes PEO/LiTFSI ? Optimiser les performances des batteries à état solide

- Quelle est la fonction d'une étuve de séchage sous vide dans la récupération de catalyseurs ? Maximiser la durée de vie du cycle et maintenir les sites actifs

- Quelle est la tension d'un arc sous vide ? Découvrez la tension basse et stable pour des performances supérieures

- Quel est le milieu de trempe le plus couramment utilisé ? Découvrez pourquoi l'huile est le cheval de bataille de la métallurgie

- Pourquoi le traitement par solution sous vide est-il nécessaire pour l'alliage MoNiCr ? Optimisez les performances des composants nucléaires AM

- Comment un four de frittage sous vide à haute température contribue-t-il à la formation de matériaux poreux Fe-Cr-Al ?

- Puis-je souder du cuivre sur du cuivre sans utiliser de décapant ? Le rôle essentiel du décapant pour une liaison solide

- Quel est l'objectif principal du recuit de fabrication ? Restaurer la malléabilité et éliminer la fragilité des métaux