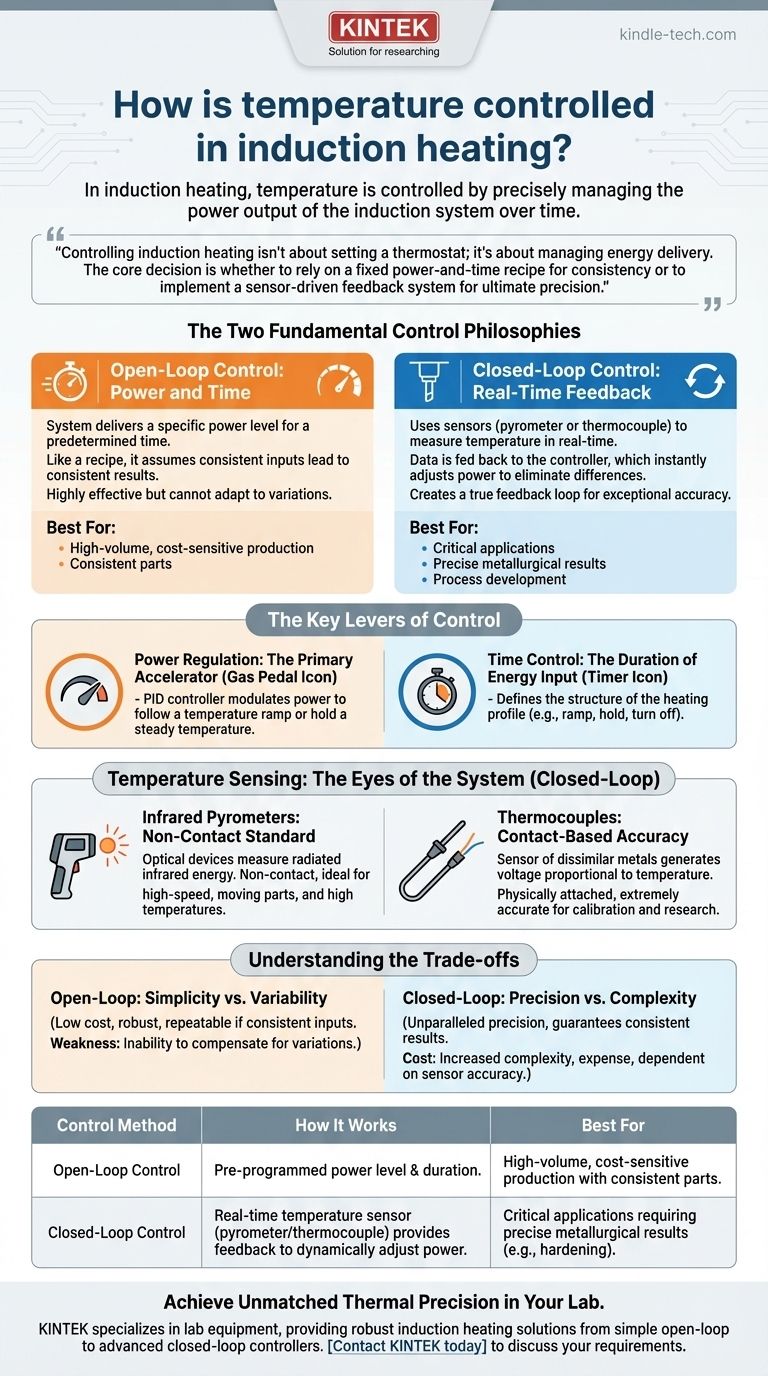

Dans le chauffage par induction, la température est contrôlée en gérant précisément la puissance de sortie du système d'induction au fil du temps. Ceci est accompli en utilisant l'une des deux méthodes principales : un programme simple et préprogrammé de puissance et de durée (contrôle en boucle ouverte), ou un système plus sophistiqué qui utilise des capteurs de température en temps réel pour ajuster continuellement la puissance et atteindre une cible spécifique (contrôle en boucle fermée).

Le contrôle du chauffage par induction ne consiste pas à régler un thermostat ; il s'agit de gérer la distribution de l'énergie. La décision fondamentale est de savoir s'il faut s'appuyer sur une recette fixe de puissance et de temps pour la cohérence ou de mettre en œuvre un système de rétroaction piloté par capteur pour une précision ultime.

Les deux philosophies de contrôle fondamentales

Pour atteindre une température cible, vous devez réguler la quantité d'énergie absorbée par la pièce. Ceci est réalisé par deux approches distinctes.

Contrôle en boucle ouverte : Puissance et temps

C'est la méthode de contrôle la plus simple. Le système est programmé pour fournir un niveau de puissance spécifique (par exemple, 80 % de la puissance maximale) pendant une durée prédéterminée (par exemple, 7,5 secondes).

Cette approche fonctionne comme une recette. Elle suppose que si vous partez des mêmes ingrédients (géométrie de la pièce, matériau, température initiale) et que vous appliquez le même processus (puissance, temps, position de la pièce), vous obtiendrez le même résultat à chaque fois.

Elle est très efficace pour de nombreuses applications, mais elle ne peut pas s'adapter aux variations du processus.

Contrôle en boucle fermée : Rétroaction en temps réel

Cette méthode utilise un capteur de température, tel qu'un pyromètre ou un thermocouple, pour mesurer la température de la pièce en temps réel.

Ces données de température sont renvoyées au contrôleur de l'alimentation électrique. Le contrôleur compare ensuite la température réelle au profil de température souhaité et ajuste instantanément la puissance de sortie pour éliminer toute différence.

Ceci crée une véritable boucle de rétroaction, permettant au système de compenser dynamiquement les variables et d'atteindre des cibles de température précises avec une exactitude exceptionnelle.

Les leviers de contrôle clés

Quelle que soit la philosophie, la température est finalement gérée en manipulant quelques variables clés.

Régulation de la puissance : L'accélérateur principal

La sortie de l'alimentation électrique est "l'accélérateur" du système d'induction. Augmenter la puissance augmente la force du champ magnétique, ce qui induit plus de courant dans la pièce et génère de la chaleur plus rapidement.

Dans un système en boucle fermée, un contrôleur PID (Proportionnel-Intégral-Dérivé) module constamment ce niveau de puissance pour suivre précisément une rampe de température ou maintenir une température de "maintien" stable.

Contrôle du temps : La durée de l'apport d'énergie

Le temps est une variable critique dans tout processus de chauffage. Dans un système en boucle ouverte, c'est le facteur principal, avec la puissance, qui détermine la température finale.

Dans un système en boucle fermée, le temps définit la structure du profil de chauffage. Par exemple, un profil pourrait être : "monter à 800 °C en 4 secondes, maintenir à 800 °C pendant 10 secondes, puis éteindre."

Fréquence et conception de la bobine : Les paramètres fondamentaux

La fréquence de fonctionnement du système et la conception de la bobine d'induction sont fondamentales pour le processus, mais elles ne sont généralement pas utilisées pour le contrôle de la température en temps réel.

Ces paramètres sont sélectionnés lors de la phase initiale de conception du processus. Ils déterminent où et avec quelle efficacité la chaleur est générée. Des fréquences plus élevées chauffent la surface (effet de peau), tandis que des fréquences plus basses pénètrent plus profondément dans la pièce.

Détection de la température : Les yeux du système

Dans un système en boucle fermée, la précision de l'ensemble du processus dépend de la qualité de la mesure de la température.

Pyromètres infrarouges : La norme sans contact

Les pyromètres sont des dispositifs optiques qui mesurent l'énergie infrarouge rayonnée par un objet chaud pour déterminer sa température. Ce sont les capteurs les plus courants pour le chauffage par induction.

Leur principal avantage est d'être sans contact, ce qui les rend idéaux pour les lignes automatisées à grande vitesse, les pièces en mouvement et les très hautes températures où les capteurs à contact seraient détruits.

Thermocouples : Précision basée sur le contact

Un thermocouple est un capteur composé de deux métaux dissemblables qui génère une petite tension proportionnelle à sa température. Il doit être physiquement attaché à la pièce, souvent par une petite soudure par points.

Bien qu'impraticables pour la plupart des applications de production, les thermocouples sont extrêmement précis et sont inestimables pour le développement initial de processus, la recherche scientifique et l'étalonnage des pyromètres.

Comprendre les compromis

Le choix entre le contrôle en boucle ouverte et en boucle fermée est une décision d'ingénierie critique ayant des conséquences directes sur le coût, la complexité et la qualité.

Boucle ouverte : Simplicité contre variabilité

Un système en boucle ouverte est simple, robuste et peu coûteux. Il est très répétable tant que toutes les conditions d'entrée — telles que la température initiale de la pièce, le positionnement dans la bobine et les propriétés du matériau — restent parfaitement cohérentes.

Sa principale faiblesse est son incapacité à compenser les variations du processus. Une pièce légèrement plus chaude au départ ou positionnée plus loin de la bobine atteindra une température finale différente, ce qui peut être inacceptable pour les applications critiques.

Boucle fermée : Précision contre complexité

Un système en boucle fermée offre une précision inégalée et garantit un résultat constant même lorsque les variables d'entrée changent. Il peut reproduire parfaitement un profil thermique, assurant des propriétés métallurgiques répétables.

Cette précision se fait au prix d'une complexité et d'un coût accrus. Le système nécessite des capteurs, des contrôleurs sophistiqués et une configuration minutieuse. Il dépend également de la précision du capteur ; une lentille de pyromètre sale ou un réglage d'émissivité incorrect peut introduire des erreurs.

Choisir la bonne stratégie de contrôle

Votre choix entre le contrôle en boucle ouverte et en boucle fermée dépend entièrement de vos exigences de processus et de vos objectifs finaux.

- Si votre objectif principal est une production à grand volume et sensible aux coûts où la cohérence des pièces est élevée : Un système en boucle ouverte basé sur la puissance et le temps est souvent la solution la plus robuste et la plus économique.

- Si votre objectif principal est la précision métallurgique pour les composants critiques (comme la trempe ou le revenu) : Un système en boucle fermée utilisant un pyromètre est non négociable pour obtenir des propriétés de matériau reproductibles.

- Si votre objectif principal est le développement de processus ou le travail en laboratoire : Un système en boucle fermée, souvent avec des thermocouples, est essentiel pour recueillir des données précises et établir un processus de chauffage fiable.

En comprenant ces principes de contrôle, vous pouvez concevoir un processus de chauffage par induction qui offre des résultats précis et reproductibles à chaque cycle.

Tableau récapitulatif :

| Méthode de contrôle | Fonctionnement | Idéal pour |

|---|---|---|

| Contrôle en boucle ouverte | Niveau de puissance et durée préprogrammés. | Production à grand volume et sensible aux coûts avec des pièces cohérentes. |

| Contrôle en boucle fermée | Le capteur de température en temps réel (pyromètre/thermocouple) fournit une rétroaction pour ajuster dynamiquement la puissance. | Applications critiques nécessitant des résultats métallurgiques précis (par exemple, la trempe). |

Obtenez une précision thermique inégalée dans votre laboratoire

Que vous développiez un nouveau processus en milieu de recherche ou que vous ayez besoin d'un chauffage répétable à grand volume pour la production, le choix de la bonne stratégie de contrôle est essentiel. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, fournissant des solutions de chauffage par induction robustes adaptées à vos besoins spécifiques — des systèmes simples en boucle ouverte aux contrôleurs avancés en boucle fermée avec rétroaction de température précise.

Laissez nos experts vous aider à concevoir un système qui garantit des résultats précis et reproductibles pour vos applications les plus critiques. Contactez KINTEK dès aujourd'hui pour discuter de vos exigences en matière de chauffage par induction.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Presse chauffante à double plaque pour laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Comment l'environnement de vide poussé à l'intérieur d'un four de frittage sous vide protège-t-il les matériaux composites à base de cuivre pendant le processus de frittage ?

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?

- Comment la phase de dégazage dans une presse à chaud sous vide (VHP) optimise-t-elle les performances des composites diamant/aluminium ?

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté